可光固化氮化硅陶瓷浆料的制备方法与应用

- 国知局

- 2024-06-20 12:55:06

本发明属于陶瓷材料,具体涉及可光固化氮化硅陶瓷浆料的制备方法与应用。

背景技术:

1、聚硅氮烷(psz)是一类含有硅、氮元素的高分子化合物,具有优异的热稳定性、机械性能和化学稳定性,这些特性使得聚硅氮烷成为潜在的高性能3d打印材料。特别是当聚硅氮烷作为先驱体使用时,其可以通过特定的化学反应转化为更为复杂的硅基陶瓷材料,进一步提升材料的性能。

2、目前,陶瓷的成型方法主要有干压成型、等静压成型、注浆成型、流延成型、注射成型、注凝成型等成型方法。传统的成型方法只能成型结构简单的模型,而无法满足形状复杂的零件的制造,限制了陶瓷成型技术的发展。随着科技的飞速发展,增材制造技术已经渗透到众多领域,成为实现复杂结构、高精度制造的有力工具。在这一技术中,光固化3d打印因其高精度、高效率及材料多样性等优点而备受关注。光固化3d打印技术主要依赖于光敏树脂在特定波长光线的照射下发生快速聚合反应,从而实现逐层固化成型。

3、但是,目前能够进行光固化3d打印的聚硅氮烷很少,主要是通过与光敏树脂混合来得到可以进行光固化3d打印的料浆,此方法添加光敏树脂较多,不仅引入c、o元素较多,不利于氮化硅的生成,而且在紫外光照射下未反应的光敏树脂会在后续烧结过程中变为气体逸出,使得陶瓷产率并不高。亦或通过异氰酸酯在溶剂中添加催化剂与聚硅氮烷反应引入可光固化官能团,然而此方法在制备过程需要隔绝水与空气,实现此条件相对困难且完成后需要去除溶剂、催化剂,方法复杂,成本高。

4、中国专利cn110668824a,公开了一种光固化3d打印氮化硅陶瓷前驱体、其制备及成形方法,由单体、光引发剂、陶瓷前驱体预聚物及光吸收剂制备而成;单体为1,6己二醇二丙烯酸酯、甲基丙烯酸异氰基乙酯及1,2二硫氰酸亚乙酯的一种或多种;陶瓷前驱体预聚物为含有甲基、乙烯基或巯基基团的聚硅氮烷树脂;光引发剂为2,4,6-三甲基苯甲酰基-二苯基氧化膦、irgacure 819或安息香二甲醚,该陶瓷前驱体的固化性能良好,且制备及成形较为简单。但该制备方法依然是通过与单体物理共混制得,所需单体质量较多,制备成本较高。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种可光固化氮化硅陶瓷浆料的制备方法,在保证产品性能的同时,不仅简化了制备流程,提高了生产效率,还降低了生产成本和环境污染;

2、本发明的另一个目的在于提供一种可光固化氮化硅陶瓷浆料的应用,用于氮化硅陶瓷的制备,所制得的氮化硅陶瓷3d打印成型效果好,形状自由度高。

3、本发明所采取的技术方案如下:

4、所述的可光固化氮化硅陶瓷浆料的制备方法,包括以下步骤:

5、(1)称取配方量的改性剂和聚硅氮烷,加入到非介入式材料均质机中,混合搅拌,反应,制得i-psz,改性剂的加入量为聚硅氮烷总量的5~25wt.%;

6、(2)待i-psz冷却至室温后,加入光引发剂和色素,室温条件下再次混合搅拌,即得可光固化氮化硅陶瓷浆料;

7、其中,所述的改性剂为异氰酸酯丙烯酸乙酯(下文使用iea表示)或甲基丙烯酸异氰基乙酯(iem)。

8、所述的步骤(1)中,聚硅氮烷的数均分子量为1000~1400。

9、所述的步骤(1)中,混合搅拌的温度为25~50℃,压力为-0.5~-0.1mpa,转速为1000~2000rpm,时间为10~30min。

10、所述的步骤(2)中,光引发剂为2,4,6-三甲基苯甲酰基苯基膦酸乙酯或2,4,6-三甲基苯甲酰基-二苯基氧化膦,光引发剂的加入量为聚硅氮烷总量的2~5wt.%。

11、所述的步骤(2)中,色素为金属络合染料,色素的加入量为聚硅氮烷总量的0.1~1wt.%。

12、所述的步骤(2)中,混合搅拌的压力为-0.5~-0.1mpa,转速为1000~2000rpm,时间为10~30min。

13、采用上述制备方法制得的可光固化氮化硅陶瓷浆料的应用,用于制备氮化硅陶瓷。

14、所述的氮化硅陶瓷的制备方法,包括以下步骤:

15、1)将可光固化氮化硅陶瓷浆料加入到3d打印设备中,按预先导入的stl模型,将可光固化氮化硅陶瓷浆料打印成型得到坯体;

16、2)将坯体放入真空干燥箱中进行热固化;

17、3)将热固化后的坯体置于气压炉中,以1~4℃/min的升温速率,从室温升温至1000~1500℃,在氮气气氛下进行裂解反应,制得氮化硅陶瓷。

18、所述的步骤1)中,打印的底层层数为2~4层,底层曝光时间为5000~7000ms,正常曝光时间为3000~5000ms,层厚为0.03~0.05mm。

19、所述的步骤2)中,热固化的温度为100~200℃,时间为5~8h;所述的步骤3)中,裂解反应的压力为0.5~0.8mpa。

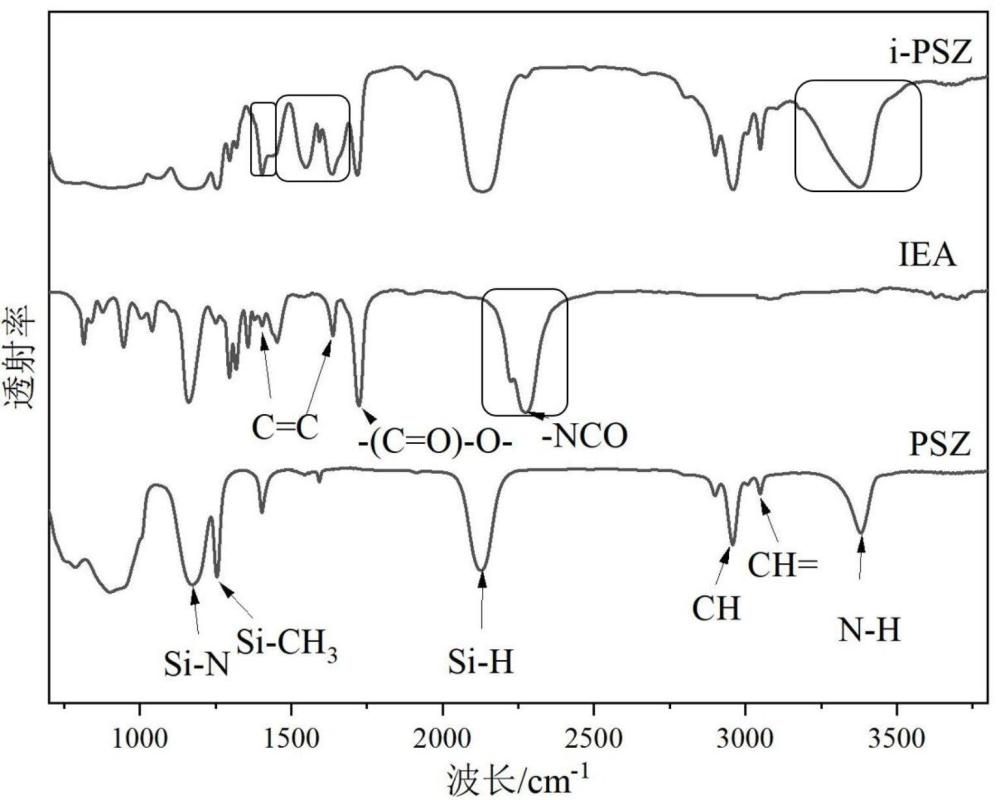

20、本发明中,通过将异氰酸酯丙烯酸乙酯或甲基丙烯酸异氰基乙酯作为改性剂,在保证聚硅氮烷主链不断的情况下,通过异氰酸酯基团与聚硅氮烷支链上的n-h键发生加成反应,继而引入可光固化基团丙烯酸酯基团,使得聚硅氮烷本身具有光固化性能,在后续光固化过程不需要继续加入单体。

21、本发明中,不需添加溶剂与催化剂,免除了传统化学接枝去除溶剂和催化剂的步骤,制备方法简单,且所需改性剂的质量较少,即使存在未反应的改性剂,因为其含有丙烯酸酯基团也可作为打印过程中的交联剂在光的催化下进一步发生硅氢化反应,促进聚硅氮烷的交联,使分子量增大。

22、与现有技术相比,本发明的有益效果如下:

23、(1)本发明所述的可光固化氮化硅陶瓷浆料的制备方法,具有显著的简便性和可操作性,整个制备流程无需复杂设备,减少了操作步骤,从而降低了制备过程中的技术难度和人为误差;同时,由于没有溶剂的引入,不仅简化了制备流程,避免了溶剂去除的步骤,提高了生产效率,还避免了使用有机溶剂可能造成的环境污染问题,另外,本发明在制备过程中未添加任何填料,也有助于减少生产成本,提高经济效益;

24、(2)本发明所述的可光固化氮化硅陶瓷浆料的制备方法,通过引入异氰酸酯丙烯酸乙酯或甲基丙烯酸异氰基乙酯作为改性剂,成功在聚硅氮烷主链上引入了可光固化基团丙烯酸酯基团,使制得的i-psz在光的催化下能够迅速固化,提高了聚硅氮烷的光固化效率;而且,仅需加入少量改性剂便可实现良好的光固化效果,进一步降低了材料的成本;

25、(3)本发明所制得的氮化硅陶瓷,成型效果卓越,通过3d打印技术能够精确控制陶瓷材料的形状和结构,特别适用于制备具有复杂形状的陶瓷材料,可以制备出形状各异、精度高的氮化硅陶瓷制品,满足不同领域的需求。

技术特征:1.一种可光固化氮化硅陶瓷浆料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的可光固化氮化硅陶瓷浆料的制备方法,其特征在于,所述的步骤(1)中,聚硅氮烷的数均分子量为1000~1400。

3.根据权利要求1所述的可光固化氮化硅陶瓷浆料的制备方法,其特征在于,所述的步骤(1)中,混合搅拌的温度为25~50℃,压力为-0.5~-0.1mpa,转速为1000~2000rpm,时间为10~30min。

4.根据权利要求1所述的可光固化氮化硅陶瓷浆料的制备方法,其特征在于,所述的步骤(2)中,光引发剂为2,4,6-三甲基苯甲酰基苯基膦酸乙酯或2,4,6-三甲基苯甲酰基-二苯基氧化膦,光引发剂的加入量为聚硅氮烷总量的2~5wt.%。

5.根据权利要求1所述的可光固化氮化硅陶瓷浆料的制备方法,其特征在于,所述的步骤(2)中,色素为金属络合染料,色素的加入量为聚硅氮烷总量的0.1~1wt.%。

6.根据权利要求1所述的可光固化氮化硅陶瓷浆料的制备方法,其特征在于,所述的步骤(2)中,混合搅拌的压力为-0.5~-0.1mpa,转速为1000~2000rpm,时间为10~30min。

7.一种可光固化氮化硅陶瓷浆料的应用,其特征在于,采用权利要求1~6任一项所述的可光固化氮化硅陶瓷浆料的制备方法制备得到的可光固化氮化硅陶瓷浆料制备氮化硅陶瓷。

8.根据权利要求7所述的可光固化氮化硅陶瓷浆料的应用,其特征在于,所述的氮化硅陶瓷的制备方法,包括以下步骤:

9.根据权利要求8所述的可光固化氮化硅陶瓷浆料的应用,其特征在于,所述的步骤1)中,打印的底层层数为2~4层,底层曝光时间为5000~7000ms,正常曝光时间为3000~5000ms,层厚为0.03~0.05mm。

10.根据权利要求8所述的可光固化氮化硅陶瓷浆料的应用,其特征在于,所述的步骤2)中,热固化的温度为100~200℃,时间为5~8h;所述的步骤3)中,裂解反应的压力为0.5~0.8mpa。

技术总结本发明属于陶瓷材料技术领域,具体涉及可光固化氮化硅陶瓷浆料的制备方法与应用。所述的制备方法包括以下步骤:(1)称取改性剂和聚硅氮烷混合搅拌,反应,制得i‑PSZ,改性剂的加入量为聚硅氮烷总量的5~25wt.%;(2)待i‑PSZ冷却至室温后,加入光引发剂和色素,室温条件下再次混合搅拌,即得可光固化氮化硅陶瓷浆料。该制备方法在保证产品性能的同时,不仅简化了制备流程,提高了生产效率,还降低了生产成本和环境污染;所制得的氮化硅陶瓷3D打印成型效果好,形状自由度高。技术研发人员:张丽娟,董法海,温广武受保护的技术使用者:山东理工大学技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/7063.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表