一种换热器石墨抗氧化浸渍方法与流程

- 国知局

- 2024-06-20 13:04:46

本发明涉及换热器石墨,具体涉及一种换热器石墨抗氧化浸渍方法。

背景技术:

1、传统的浸渍石墨管的生产方法是采用混料、挤压、焙烧、浸渍、加工等工序生产出来的,成品率低,能耗高,操作环境差,对环境的污染非常严重,获得的石墨管的强度较低,使用寿命较短,不能用于高温高压工况,用来制作高温换热器设备容易出现故障而无法正常使用。

2、例如公开号cn110452019b为中国专利公开了一种石墨模具抗氧化浸渍液、制备方法及应用,石墨模具抗氧化浸渍液中含有的表面活性辅助剂为丙三醇。一方面,丙三醇自身具有抗氧化性,可以加强浸渍液的抗氧化性能,另一方面,更重要的是,丙三醇具有润滑、扩散和渗透的功能,并且性质温和,无毒无害,易于与其他成分混合溶解而不产生沉淀,因此,丙三醇不仅可以增强石墨模具材料的表面活性提高抗氧化复合盐附着浸渗能力,而且加强浸渍液中的抗氧化复合盐对石墨表面与内部的孔隙进行填充封闭,以达到提高石墨材料抗氧化性能和硬度的目的,石墨模具的抗氧化处理过程中,浸渍处理在常压大气环境中进行,上述浸渍过程不同于目前的真空/反压或加热加压浸渍处理过程,是由于本发明实施例提供的抗氧化浸渍液中加入了丙三醇,由于丙三醇具有润滑、扩散和渗透的功能,利用丙三醇增强石墨模具的表面活性以提高抗氧化浸渍液中的抗氧剂的附着浸渗能力,通过浸渍复合成分抗氧化剂对石墨表面与内部的孔隙进行填充封闭,因此,在常压大气环境中,即可使石墨模具抗氧化浸渍液中的抗氧化剂成分顺利进入石墨模具材料的表面和内部的空隙中,达到在石墨模具的表面形成抗氧化防护膜的目的。同时,本发明实施例中还提供了浸渍处理的温度和时间,在温度为60°c-90°c下浸渍处理时间1h-6h,可以最大程度地提高抗氧化浸渍液在石墨材料中渗透和附着,减轻挥发过程中对复合盐的带出以时间过快造成的起泡问题,通过石墨模具抗氧化浸渍液中包含丙三醇,利用丙三醇增强石墨模具的表面活性以提高抗氧化浸渍液中的抗氧剂的附着浸渗能力,通过浸渍复合成分抗氧化剂对石墨表面与内部的孔隙进行填充封闭,以达到提高石墨材料抗氧化性能和硬度,利用上述抗氧化浸渍液对石墨模具进行抗氧化处理,可以显著提高石墨模具表面的硬度与抗氧化能力,使石墨模具的使用寿命得到明显延长,经抗氧化处理的石墨模具可适用于热弯玻璃成型。

3、针对现有技术存在以下问题:

4、现有石墨模具进行使用的时候,隔离空气能力效果差,导致石墨与空气接触引起氧化反映的问题,使石墨模具寿命短的问题;现有石墨在进行抗氧化浸渍的时候,会将旧的石墨换下来再重新地替换新的导致旧的石墨,导致资源浪费,而且在对石墨进行浸渍的过程中会产生废气废液等问题;现有石墨硬度能够,导致抗氧能力弱,而且不太适用于各种石墨换热器需要的浸渍石墨管。

技术实现思路

1、本发明提供一种换热器石墨抗氧化浸渍方法,其中一种目的是,提高石墨模具表面硬度与抗氧化能力,使石墨模具的使用寿命得到明显延长,其中另一种目的是为了解决石墨抗氧化浸渍方法,不易于大规模工业化生产,此外,抗氧化浸渍液配置与石墨模具浸渍过程中会有废液或废气产生,引起环境污染和资源浪费等问题。

2、为解决上述技术问题,本发明所采用的技术方案是:

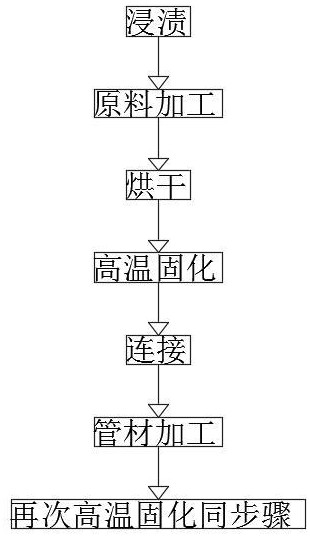

3、一种换热器石墨抗氧化浸渍方法,该换热器石墨抗氧化浸渍方法,包括以下步骤:

4、步骤一:浸渍;

5、步骤二:原料加工;

6、步骤三:烘干;

7、步骤四:高温固化;

8、步骤五:连接;

9、步骤六:管材加工;

10、步骤七:再次高温固化同步骤。

11、本发明技术方案的进一步改进在于:所述步骤一包括以下步骤:

12、s1:将石墨模具放入常温常压下的石墨模具浸渍剂中浸泡约半小时,通过减压浸渍的方式使石墨模具的浸渍剂更多地渗入石墨模具的孔隙中,真空浸渍需要真空浸渍设备,将浸渍好的石墨模具放在通风良好的地方,自然干燥2-3天左右,再使用;

13、s2:通过处理的石墨模具量少,可以用刷涂,这样就不需要用罐,也不需要一次性倒大量的浸渍液,只需在石墨转子表面均匀涂抹2-3次石墨转子抗氧化剂即可,注意尽可能缓慢地涂刷,使浸渍液充分渗入石墨模具的孔隙中,每次涂刷后,等待最后一层涂料干燥后再涂刷,涂装后,在室温下自然干燥2天左右即可正常使用;

14、s3:根据石墨模具的尺寸准备浸渍槽,浸渍槽可根据实际情况选用各种材料,但需选用耐酸腐蚀、密封性能好、不能被液体渗透、有一定硬度、耐久性好的材料,根据需要浸渍的石墨模具尺寸,将一定量的石墨模具抗氧化浸渍液倒入浸渍罐中,一般来说,浸渍液应覆盖约10厘米的石墨模具;

15、本发明技术方案的进一步改进在于:所述步骤二包括:将石墨原料,按照要求的管子规格加工成有一定壁厚的管型,壁厚4-10mm,长度2000mm以内,

16、本发明技术方案的进一步改进在于:所述步骤三包括:将加工成型的管用托架托起,放置到烘箱内烘干,按照升温曲线升温,升温速率约5-8°c/h, 烘干时间大于24小时,烘干温度大于110°c。

17、本发明技术方案的进一步改进在于:所述步骤四包括:管材在有加热装置的浸渍釜内或单独的固化装置内,加温固化,按照升温曲线升温,升温速率是8-12°c/h,时间大于30小时,一般为30-36小时,温度330°c-800°c。

18、本发明技术方案的进一步改进在于:所述步骤五包括:根据最终用户的使用要求,将长度2000mm以下的管子连接成需要的长度,可以达到3000-7500mm。

19、本发明技术方案的进一步改进在于:所述步骤六包括:对管子内外壁进行加工,清除残留的树脂,对二端根据用途不同加工成不同的形式,有锥形、螺纹形、圆角形等。

20、本发明技术方案的进一步改进在于:所述步骤七包括:再次高温固化,条件同前面高温固化

21、由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

22、本发明提供一种换热器石墨抗氧化浸渍方法,通过墨模具的抗氧化处理需要抗氧化剂,石墨模具的抗氧化剂为油性液体,其有效成分为耐高温纳米陶瓷颗粒,在石墨模具温度低于1300℃的氧化环境中,其抗氧化性能优异,各种型号的石墨模具经石墨模具抗氧化保护剂浸渍后,其液体能渗透到石墨模具的孔隙中,在石墨模具的孔隙和表面形成一层0.02mm的抗氧化保护膜,正是这层保护膜能有效隔离空气与石墨模具直接接触引起氧化反应,从而有效抵抗石墨模具的氧化,延长石墨模具的使用寿命90%左右的效果,解决了现有的石墨模具使用寿命短的问题。

23、本发明提供一种换热器石墨抗氧化浸渍方法,通过将石墨原料,按照要求的管子规格加工成有一定壁厚的管型,壁厚4-10mm,长度2000mm以内,使其方便对接下来的步骤进行烘干,利用烘干升温速率约5-8°c/h, 烘干时间大于24小时,烘干温度大于110°c,能够使石墨内部的水分烘干,然后通过管材在有加热装置的浸渍釜内或单独的固化装置内,加温固化,按照升温曲线升温,升温速率是8-12°c/h,时间大于30小时,一般为30-36小时,温度330°c-800°c从而对石墨进行高温固化,还可以通过利用已有的短管和修复利用旧的换热管结合,利用本发明的方法将短管和旧的换热管经烘干、浸渍、高温固化、连接、高温固化后再次投入使用,达到节省能源降低消耗的效果,解决了石墨在进行加工或者替换的时候导致资源浪费,而且浸渍过程中产生废液或废气的问题。

24、本发明提供一种换热器石墨抗氧化浸渍方法,通过高温固化的时候可以根据用户的要求连接成需要的长度,还可以通过对石墨管的内外壁进行加工,使石墨管硬度高,强度大,可以在端部加工出螺纹,利用内外螺纹的连接方式结合粘合剂的方式将石墨管连接起来,避免了石墨管使用一段时间后漏水的问题,可以生产出适合各种石墨换热器需要的浸渍石墨管,满足各种工况的使用要求的效果,解决了石墨表面硬度不够,而且抗氧化能力弱的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7499.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表