一种高钛渣提纯降钙、镁作为氯化炉原料的生产工艺的制作方法

- 国知局

- 2024-06-20 13:06:43

本发明涉及高钛渣提纯,特别涉及一种高钛渣提纯降钙、镁作为氯化炉原料的生产工艺。

背景技术:

1、氯化炉是一种冶金设备,专门用来进行氯化反应,以提取或制备某些金属或化合物。在氯化法生产钛白粉过程中,如果原料中存在ca、mg等杂质,会产生高沸点的氯化物,堵塞电炉筛板,因此通常要求入炉原料中的ca、mg总含量<1.5%,tio2>90%。因此高质量的钛渣是实现氯化法的关键保证。为了降低钛渣中的ca、mg含量,需要对钛渣进行提纯处理。

2、在对钛渣原料进行提纯时,采用高温煅烧的方式进行提纯,然而高钛渣中的ca、mg常常以晶格取代的形式存在于钛渣中,直接酸浸很难去除。因此一部分人员提出采用钠化焙烧然后酸浸溶出ca、mg,但是钠化焙烧过程会导致钠盐烧结无法溶出而残存于钛渣,这一样引入了高沸点的杂质。

技术实现思路

1、本发明的主要目的在于提供一种高钛渣提纯降钙、镁作为氯化炉原料的生产工艺,可以有效解决背景技术中的问题。

2、为实现上述目的,本发明采取的技术方案为:

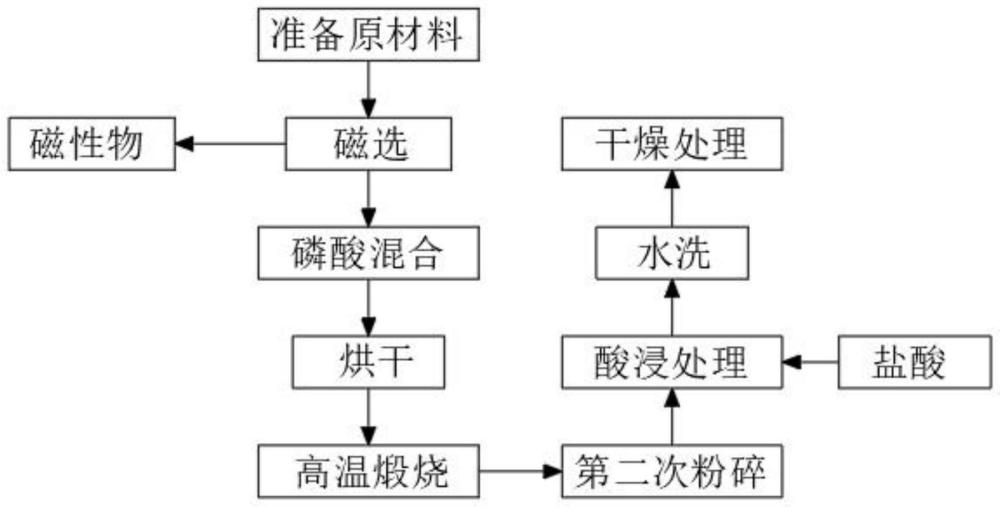

3、一种高钛渣提纯降钙、镁作为氯化炉原料的生产工艺,包括以下步骤:

4、s1、准备原材料,在进行高钛渣的提纯降钙、镁之前,准备高钛渣原材料,同时准备磷酸溶液、盐酸溶液,当相应原材料和添加剂准备完毕后,进行后续工序;

5、s2、磁选,当步骤s1完成后,将得到的高钛渣投放到磁选机中,利用磁选机对小块高钛渣进行磁性分选,去除掉高钛渣中磁导率高的物料,得到非导磁的高钛渣;

6、s3、磷酸混合,在步骤s2完成之后,配置磷酸溶液,对钛渣进行称重,按照一定的配比选取适量的磷酸溶液,将配比好的磷酸溶液与钛渣投放到混合装置中进行搅拌混合,得到混合物;

7、s4、烘干,在步骤s3完成后,将混合物料放入烘干装置中,利用烘干装置对混合物物料进行烘干,得到干燥的颗粒物料;

8、s5、高温煅烧,在将混合物颗粒烘干之后,对煅烧回转窑进行预热,回转窑预热之后,将干燥的颗粒物料投放到回转窑中进行煅烧。利用高温煅烧对颗粒物料进行烧结,从而破坏原有矿相,提高杂质的酸溶性;

9、s6、粉碎,在步骤s6完成之后,将高温烧结后的物料投放到精细粉碎装置中,对物料进行破碎;

10、s7、酸浸处理,将步骤s6得到的-170目物料加入装有酸浸出液的反应釜中,对反应釜进行加热,利用浸出液对碎料进行酸浸处理,去除碎料中的钙和镁,得到浸出后的钛渣;

11、s8、水洗,在步骤s7完成后,将高纯度的钛渣投入水洗箱中进行水洗,去除钛渣中残留的浸出液;

12、s9、干燥处理,将水洗后的钛渣进行干燥处理,去除钛渣中的水分,得到所需的最终物料。

13、优选的,所述步骤s2中,在利用磁选机进行高钛渣的磁性分选时,对磁选机通电使其内部形成一个磁场,高钛渣通过磁场,这一过程中,磁导率高的矿物质被磁辊筒吸起拦截,导磁物随辊筒经过转动失磁掉下来,经过集料漏斗将其收集,磁导率低的不被吸起,留在物料中或随转动着的皮带,最终抛尾出去而得以分离。

14、优选的,所述步骤s3中,磷酸溶液由85%的浓磷酸与水1:1配比而成,磷酸溶液与钛渣进行混合时,磷酸溶液的加入量为15%-30%。

15、优选的,所述步骤s3中,对混合后的颗粒进行烘干时,采用烘干炉进行烘干,烘干温度为200-220℃,优选的,烘干炉材质应为316l不锈钢或铁镍基合金20。

16、优选的,所述步骤s5中,在进行高温煅烧时,回转窑高温区温度控制在900-1000℃,物料停留时间大于2h。

17、优选的,所述步骤s6中进行第二次粉碎时,物料粉碎至170目筛下。

18、优选的,所述步骤s7酸浸处理过程中,浸出液为浓盐酸与水1:1配比而成的盐酸溶液,对反应釜的加入温度为70℃,浸出时间为1h。

19、优选的,所述步骤s8中,进行高纯度钛渣的水洗时,水洗3-5次,可充分去除钛渣中残留的浸出液。

20、优选的,所述步骤s9中,进而干燥处理时,采用回转窑进行烘干,烘干温度为180-200℃。

21、与现有技术相比,本发明具有如下有益效果:采用该高钛渣提纯降钙、镁作为氯化炉原料的生产工艺。

22、首先进行磁选,可以有效的去除钛渣中的含铁矿物,提纯钛渣。由于高钛渣形成于还原气氛,其中的铁具有导磁特性,具备磁选的前提条件。

23、之后加入磷酸混合并在高温环境中进行处理,破坏原有矿物结构,为酸溶浸出钙、镁提供前提条件。再通过粉碎,将物料粉碎成细小颗粒,使得酸浸过程中颗粒物料能够充分接触酸液,进一步提高酸浸效果。

24、磷酸混合煅烧配合酸浸处理工艺,相比较传统的钠化煅烧酸浸工艺,降低钠盐的残留,同时节省的盐酸的用量,并且保证了钙、镁元素的浸出率。

技术特征:1.一种高钛渣提纯降钙、镁作为氯化炉原料的生产工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种高钛渣提纯降钙、镁作为氯化炉原料的生产工艺,其特征在于,所述步骤s2中,在利用磁选机进行高钛渣的磁性分选时,对磁选机通电使其内部形成一个磁场,高钛渣通过磁场,这一过程中,磁导率高的矿物质被磁辊筒吸起拦截,导磁物随辊筒经过转动失磁掉下来,经过集料漏斗将其收集,磁导率低的不被吸起,留在物料中或随转动着的皮带,最终抛尾出去而得以分离。

3.根据权利要求2所述的一种高钛渣提纯降钙、镁作为氯化炉原料的生产工艺,其特征在于,所述步骤s3中,磷酸溶液由85%的浓磷酸与水1:1配比而成,磷酸溶液与钛渣进行混合时,磷酸溶液的加入量为15%-30%。

4.根据权利要求3所述的一种高钛渣提纯降钙、镁作为氯化炉原料的生产工艺,其特征在于,所述步骤s3中,对混合后的颗粒进行烘干时,采用烘干炉进行烘干,烘干温度为200-220℃,优选的,烘干炉材质应为316l不锈钢或铁镍基合金20。

5.根据权利要求4所述的一种高钛渣提纯降钙、镁作为氯化炉原料的生产工艺,其特征在于,所述步骤s5中,在进行高温煅烧时,回转窑高温区温度控制在900-1000℃,物料停留时间大于2h。

6.根据权利要求5所述的一种高钛渣提纯降钙、镁作为氯化炉原料的生产工艺,其特征在于,所述步骤s6中进行第二次粉碎时,物料粉碎至170目筛下。

7.根据权利要求6所述的一种高钛渣提纯降钙、镁作为氯化炉原料的生产工艺,其特征在于,所述步骤s7酸浸处理过程中,浸出液为浓盐酸与水1:1配比而成的盐酸溶液,对反应釜的加入温度为70℃,浸出时间为1h。

8.根据权利要求7所述的一种高钛渣提纯降钙、镁作为氯化炉原料的生产工艺,其特征在于,所述步骤s8中,进行高纯度钛渣的水洗时,水洗3-5次,可充分去除钛渣中残留的浸出液。

9.根据权利要求8所述的一种高钛渣提纯降钙、镁作为氯化炉原料的生产工艺,其特征在于,所述步骤s9中,进而干燥处理时,采用回转窑进行烘干,烘干温度为180-200℃。

技术总结本发明公开了一种高钛渣提纯降钙、镁作为氯化炉原料的生产工艺,属于高钛渣提纯技术领域,包括S1、准备原材料,S2、磁选,S3、磷酸混合。首先进行磁选,可以有效的去除钛渣中的含铁矿物,提纯钛渣。由于高钛渣形成于还原气氛,其中的铁具有导磁特性,具备磁选的前提条件。之后加入磷酸混合并在高温环境中进行处理,破坏原有矿物结构,为酸溶浸出钙、镁提供前提条件。再通过粉碎,将物料粉碎成细小颗粒,使得酸浸过程中颗粒物料能够充分接触酸液,进一步提高酸浸效果。磷酸混合煅烧配合酸浸处理工艺,相比较传统的钠化煅烧酸浸工艺,降低钠盐的残留,同时节省的盐酸的用量,并且保证了钙、镁元素的浸出率。技术研发人员:康蓉,简平,李昊,朱军,李宏彬受保护的技术使用者:阿斯创钛业(营口)有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/7581.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表