一种用于路面面层的高强透水混凝土及其制备方法与流程

- 国知局

- 2024-06-20 13:07:03

本发明属于道路面层铺设材料,具体涉及一种用于路面面层的高强透水混凝土及其制备方法。

背景技术:

1、近年来,我国城市内涝灾害频发,严重威胁人民群众的生命财产安全。我国于2013年提出增加透水性路面、停车场和广场,并计划到2030年,城市建成区80%以上的面积实现将70%的降雨就地消纳和利用。因此,我国目前透水混凝土市场需求巨大。

2、透水混凝土是一种路面铺装材料,通常,透水混凝土不含细骨料,粗骨料的堆积空隙由水泥浆体部分填充,而未填充的部分则形成连通和半连通孔隙,因而透水混凝土具有较高的透水和蓄水等功能,成为海绵城市建设必不可少的道路铺设材料。

3、然而,为实现良好的透水性能,透水混凝土的抗压强度普遍偏低。通过减小孔隙率来提高透水混凝土的抗压强度,其透水系数又大幅下降。在工程实践中,透水混凝土路面的透水系数和抗压强度经常出现难以同时满足《透水水泥混凝土路面技术规程》(cjj/t 135-2009)的要求,造成透水混凝土路面透水效果差或使用寿命低的现实困境。

4、透水混凝土路面通常由一层30mm~50mm厚的面层和一层40mm~180mm厚的底层构成。其中,用于面层的透水混凝土的抗压强度等级要求为c20~c30。然而,由于施工工艺的差异,透水混凝土路面的实际抗压强度等级往往低于该要求,造成透水混凝土路面服役2~3年后就需要维修的问题,造成自然资源的浪费。因此,如何保证透水混凝土的透水效果下提高透水混凝土的抗压强度,是透水混凝土组分配比设计的一个难点。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种用于路面面层的高强透水混凝土,其设计合理,通过调整水胶比、浆骨体积比和骨料级配,来优化透水混凝土拌合物的工作性能,从而保证透水混凝土的透水效果下提高透水混凝土的抗压强度。

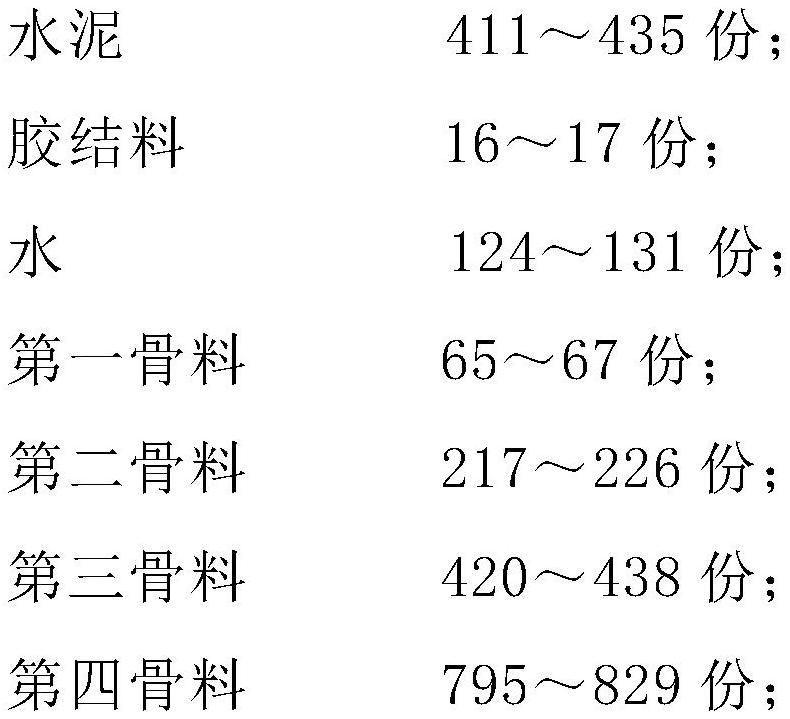

2、为解决上述技术问题,本发明采用的技术方案是:一种用于路面面层的高强透水混凝土,其特征在于,由以下原料按重量份数配比制成:

3、

4、所述第一骨料至第四骨料的粒径逐渐增大。

5、上述的一种用于路面面层的高强透水混凝土,其特征在于:所述水泥为硅酸盐水泥、普通硅酸盐水泥中的一种,所述硅酸盐水泥和普通硅酸盐水泥的强度等级为42.5或者52.5。

6、上述的一种用于路面面层的高强透水混凝土,其特征在于:所述胶结料为彩色强固透水混凝土胶结料。

7、上述的一种用于路面面层的高强透水混凝土,其特征在于:所述第一骨料至第四骨料为玄武岩、花岗岩、石灰岩碎石中的一种,所述第一骨料的粒径为2.36mm~4.75mm,所述第二骨料的粒径为4.75mm~5.6mm,所述第三骨料的粒径为5.6mm~6.7mm,所述第四骨料的粒径为6.7mm~9.5mm;

8、所述第一骨料至第四骨料的压碎指标为5%~10%,紧密堆积密度为1500~1600kg/m3。

9、同时,提供了一种方法步骤简单、设计合理的用于路面面层的高强透水混凝土的制备方法,其特征在于,该方法包括以下步骤:

10、步骤一、取411~435份的水泥、16~17份的胶结料和124~131份的水进行搅拌1min~2min;

11、步骤二、取65~67份的第一骨料、217~226份的第二骨料、420~438份的第三骨料、795~829份的第四骨料并加入步骤一中的混合液中继续搅拌3min~4min,得到混凝土拌合物;

12、步骤三、将混凝土拌合物装入模具,直至到第一次设定高度,形成第一混凝土层;其中,第一次设定高度为5cm;

13、步骤四、对第一混凝土层按照16次/100cm2进行插捣,并采用轻型击实仪按照5次~20次/100cm2进行击实,完成第一混凝土层的插捣和击实;

14、步骤五、重复步骤三至步骤四,进行混凝土拌合物下一次装入、插捣和击实;

15、步骤六、多次重复步骤五,直至混凝土拌合物装满模具,并人工补料,沿模具上沿抹平;

16、步骤七、对模具内的混凝土层进行标准养护,得到高强透水混凝土块。

17、本发明与现有技术相比具有以下优点:

18、1、本发明方法步骤简单,设计合理,解决目前在提高透水系数下保透水混凝土抗压强度等级达到设计要求的问题。

19、2、本发明从透水混凝土组分配比设计出发,通过调整水胶比、浆骨体积比和骨料级配,来优化透水混凝土拌合物的工作性能,尤其是减小水泥浆体在压实作用下发生向下富集的倾向,最大程度保留内部的连续孔隙,从而保证透水混凝土的透水效果。

20、3、本发明制备中从压实工艺相匹配的角度出发,在不明显降低透水混凝土透水系数的前提下,优化轻型击实仪的击实次数,尽可能提高骨料的堆积密度,增加水泥浆体和骨料的接触面积,从而提高透水混凝土的抗压强度。

21、4、本发明用于路面面层的高强透水混凝土原料简单、设计合理、成本较低,兼具较高的透水系数和抗压强度,适应路面面层要求。

22、5、本发明用于路面面层的高强透水混凝土制备方法,步骤简单,击实仪易得,适合在各个实验室范围内推广。

23、综上所述,本发明设计合理,透水混凝土组分配比设计和压实工艺相匹配的角度出发,通过调整水胶比、浆骨体积比和骨料级配,来优化透水混凝土拌合物的工作性能,从而保证透水混凝土的透水效果下提高透水混凝土的抗压强度。

24、下面通过实施例,对本发明的技术方案做进一步的详细描述。

技术特征:1.一种用于路面面层的高强透水混凝土,其特征在于,由以下原料按重量份数配比制成:

2.按照权利要求1所述的一种用于路面面层的高强透水混凝土,其特征在于:所述水泥为硅酸盐水泥、普通硅酸盐水泥中的一种,所述硅酸盐水泥和普通硅酸盐水泥的强度等级为42.5或者52.5。

3.按照权利要求1所述的一种用于路面面层的高强透水混凝土,其特征在于:所述胶结料为彩色强固透水混凝土胶结料。

4.按照权利要求1所述的一种用于路面面层的高强透水混凝土,其特征在于:所述第一骨料至第四骨料为玄武岩、花岗岩、石灰岩碎石中的一种,所述第一骨料的粒径为2.36mm~4.75mm,所述第二骨料的粒径为4.75mm~5.6mm,所述第三骨料的粒径为5.6mm~6.7mm,所述第四骨料的粒径为6.7mm~9.5mm;

5.一种用于路面面层的高强透水混凝土的制备方法,其特征在于,该方法包括以下步骤:

技术总结本发明公开了一种用于路面面层的高强透水混凝土,包括水泥411~435份、胶结料16~17份、水124~131份、第一骨料65~67份、第二骨料17~226份、第三骨料420~438份、第四骨料795~829份,所述第一骨料至第四骨料的粒径逐渐增大;该方法包括以下步骤:先将相应分水泥、胶结料和水进行搅拌1min~2min;之后加入相应份第一骨料、第二骨料、第三骨料、第四骨料继续搅拌3min~4min,得到混凝土拌合物,并后续插捣和击实形成高强透水混凝土块;本发明设计合理,透水混凝土组分配比设计出发优化,从而保证透水混凝土的透水效果下提高透水混凝土的抗压强度。技术研发人员:赵文升,王剑云,陈晓光,张磊,吉祥龙,刘世闯,郭明涛受保护的技术使用者:中国水利水电第三工程局有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/7595.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。