一种磷酸锰铁锂制备预掺锂改性四氧化三锰的方法与流程

- 国知局

- 2024-06-20 13:07:12

本发明涉及电池回收领域,尤其涉及一种磷酸锰铁锂制备预掺锂改性四氧化三锰的方法。

背景技术:

1、随着新能源汽车快速发展,锂电池生产加快,特别磷酸铁锂动力电池由于具有良好的安全性能、循环寿命长等优点被广泛应用,而磷酸锰铁因具有较高的能量密度逐渐被看重走向电池市场,其与磷酸铁锂和磷酸锰锂的性质相似,较三元材料有更好的热稳定性、化学稳定性及经济性。

2、随着磷酸锰铁锂电池的逐渐应用,需提前考虑废旧磷酸锰铁锂电池的处理问题。现有技术从废旧磷酸锰铁锂电池中提取各种金属盐时,通过酸浸形成金属溶液并制备磷酸铁及碳酸锂,在该方法中废旧电池中的锰元素作为杂质元素采用共沉淀工艺转移到固渣而造成直损失,未能有效利用。另外还有将磷酸锰铁锂电池正极材料经浸提锂并过滤得到富锂溶液和锰铁渣,锰铁渣为氧化锰和磷酸铁的混合物,锰铁渣加氢氧化钠焙烧,加水溶解过滤得到锰酸钠溶液和磷酸铁;锰酸钠溶液加还原剂经氧化还原反应得到二氧化锰,此方法制备过程能耗高,锰副产品的经济性低。

3、因此,需开发一种反应条件温和,较少使用酸碱,回收产物经济性高,过程能耗低的磷酸锰铁锂回收方法。

技术实现思路

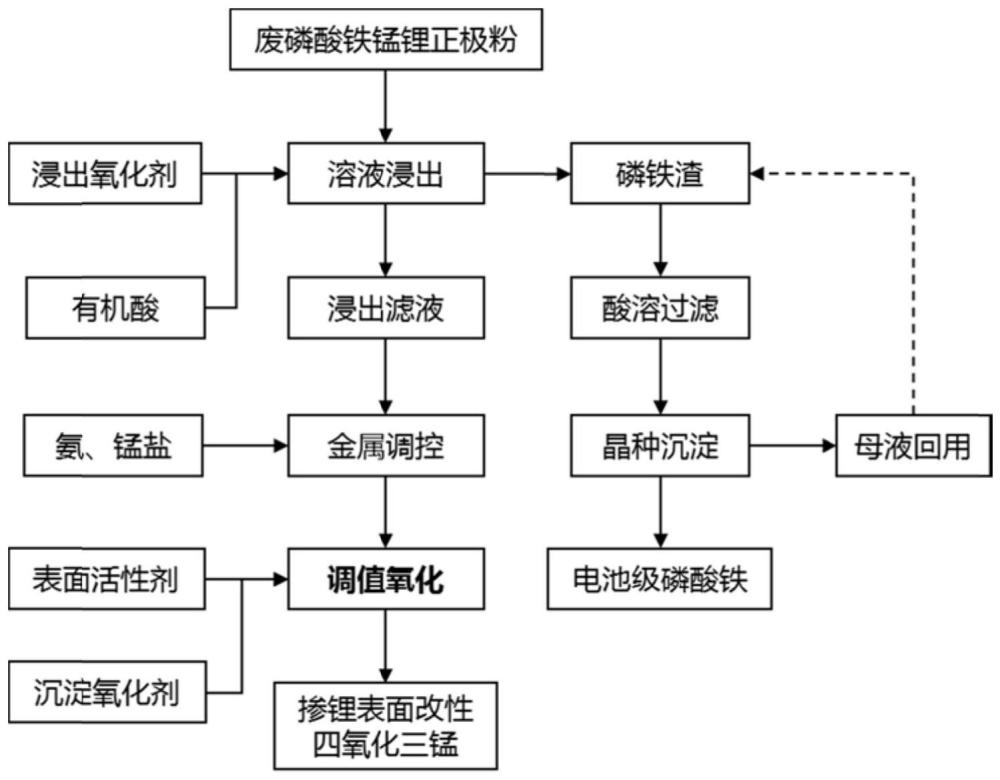

1、本发明提供了一种磷酸锰铁锂制备预掺锂改性四氧化三锰的方法,通过对磷酸锰铁锂的选择性浸出锰锂,氧化沉淀处理得到预掺锂表面改性四氧化三锰,即可实现对废旧磷酸锰铁锂的短流程选择性浸出,又可对浸出的含锂锰液进行高值化利用。

2、为了解决上述技术问题,本发明目的之一提供了一种磷酸锰铁锂制备预掺锂改性四氧化三锰的方法,包括以下步骤:

3、(1)将磷酸锰铁锂电池材料溶于含有机酸或有机酸盐与强氧化物的混合水溶液中,经过浸出反应后过滤得到富锂锰液和磷铁渣;

4、(2)向所述富锂锰液中加入氨和锰盐进行金属浓度调控;

5、(3)向调控后的溶液中加入表面活性剂和氧化物进行氧化沉淀反应,过滤洗涤后得到预掺锂表面改性四氧化三锰。

6、通过采用上述方案,本技术使用有机酸和强氧化物协同对磷酸锰铁锂选择性浸出锰锂金属,铁元素基本不浸出,若铁元素浸出过多,在进行氧化沉锰的过程中,铁元素也会与锰一起沉淀,由于铁锰沉淀系数差异较大,会形成不均匀的共沉淀物,影响四氧化三锰的形貌和纯度,影响产品应用;在氧化沉淀反应过程中,氨可与金属进行配位,调控金属沉淀过程,控制沉淀颗粒的形貌,氨浓度过低,形貌不能成类球形,过高则易配位过多的金属,造成金属残留在母液中不能沉淀;四氧化三锰在生长过程中,mn对li的吸附作用,可实现锂的掺杂包覆作用,增加四氧化三锰的原位锂掺杂量,后续作为锰酸锂前驱体与锂盐共混烧结制备锰酸锂材料时,可以减少锂盐的用量;氧化沉淀反应过程中沉淀物颗粒在生成时由于范德华力作用而容易聚集在一起,添加表面活性剂减少了粉体颗粒间的作用力,调控颗粒生长程类球形,避免粉体团聚;且氧化过程中氧化物或表面活性剂在粉体表面分解产生起泡的微核中心,带有氧化官能团的表面活性剂还可原位氧化mn2+、mn3+共沉淀过程中产生的mn3o4,增加后续四氧化三锰颗粒作为锰酸锂材料的活性性能。

7、作为优选方案,在步骤(1)中,所述有机酸为草酸、柠檬酸、乙酸、马来酸、酒石酸、苯甲酸、乙二酸、丙二酸、丁二酸、苯乙酸、邻苯二甲酸、对苯二甲酸中至少一种。

8、作为优选方案,在步骤(1)中,所述有机酸盐为草酸、柠檬酸、乙酸、马来酸、酒石酸、苯甲酸、乙二酸、丙二酸、丁二酸、苯乙酸、邻苯二甲酸、对苯二甲酸的有机金属盐中至少一种。

9、作为优选方案,在步骤(1)中,所述强氧化物为过硫酸盐、臭氧、氧气、次氯酸钠、双氧水或氯气。

10、作为优选方案,在步骤(1)中,所述有机酸或有机酸盐和强氧化物的摩尔比为(0.4-0.8):1。

11、作为优选方案,在步骤(1)中,所述强氧化物与磷酸锰铁锂电池材料中磷酸锰铁锂的摩尔比为(0.5-1.2):1。

12、作为优选方案,在步骤(1)中,浸出反应温度60-90℃。

13、作为优选方案,在步骤(1)中,浸出反应时间4-10h。

14、作为优选方案,在步骤(1)中,浸出反应搅拌速率200-450rpm。

15、作为优选方案,在步骤(1)中,浸出反应中固液比为4-12ml/g。

16、作为优选方案,在步骤(1)中,所述磷酸锰铁锂电池材料为废磷酸锰铁锂正极粉、废磷酸锰铁锂电池粉或废磷酸锰铁锂极片粉。

17、作为优选方案,在步骤(2)中,所述氨为氨水、氯化铵、硫酸铵、4-羟基苯磺酸钠、羟基乙酰胺、n-苯甲酰基-n-苯基羟胺、乙二胺、三乙胺中的至少一种。

18、作为优选方案,在步骤(2)中,所述锰盐为硫酸锰、硝酸锰、氯化锰、草酸锰、乙酸锰、磷酸锰中的至少一种。

19、作为优选方案,在步骤(2)中,调控后溶液中mn金属浓度为0.2-2.2mol/l。

20、作为优选方案,在步骤(2)中,加入所述氨为mn金属摩尔量的3-12%。

21、作为优选方案,在步骤(3)中,所述表面活性剂为吡咯烷酮、聚乙烯吡咯烷酮、1-乙烯基-2-吡咯烷酮、5-甲基-2-吡咯烷酮、2-吡咯烷酮-5-羧酸、4-羟基苯磺酸钠、3-羧基苯磺酸钠、3-氨基苯磺酸钠、4-乙烯基苯磺酸钠、4-乙基苯磺酸钠、木质素磺酸钠、氨基磺酸钠、苯甲酰硫乙烷磺酸钠中的至少一种。

22、作为优选方案,在步骤(2)中,所述氧化物为空气、臭氧、氧气、过硫酸盐、氯气或次氯酸钠。

23、作为优选方案,在步骤(2)中,所述表面活性剂与溶液中mn金属摩尔比为(0.005-0.05):1。

24、作为优选方案,在步骤(2)中,所述氧化物与溶液中mn金属摩尔比为(0.7-1.1):1。

25、作为优选方案,在步骤(2)中,氧化沉淀反应温度为70-95℃。

26、作为优选方案,在步骤(2)中,氧化沉淀反应搅拌速度为300-500rpm。

27、作为优选方案,在步骤(2)中,氧化沉淀反应ph值为8-10。

28、作为优选方案,在步骤(2)中,氧化沉淀反应时间为10-20h。

29、作为优选方案,在步骤(1)中,所述磷铁渣经过1-3mol/l硫酸溶解,固液比为3-8ml/g,过滤后溶液加入铁离子浓度10-25%摩尔比的磷酸铁晶种,加入后晶种浓度为50-80g/l,d50为0.1-2.4um,陈化4-10h,过滤洗涤干燥,在500-800℃下进行焙烧得到电池级别磷酸铁。

30、通过采用上述方案,本技术磷铁渣的再生处理,可直接通过酸溶过滤,调控浓度后直接加入晶种进行沉淀,即可得到电池级磷酸铁,再生流程简单,在沉淀过程中杂质金属离子基本不沉淀。

31、为了解决上述技术问题,本发明目的之二提供了一种磷酸锰铁锂制备预掺锂改性四氧化三锰的方法制备获得的预掺锂改性四氧化三锰。

32、作为优选方案,所述预掺锂改性四氧化三锰含68-75wt%mn、0.8-1.8wt%li和0.4-3.2wt%c,d50为10-15μm。

33、作为优选方案,所述预掺锂改性四氧化三锰的fe含量在0.5wt%以下。

34、为了解决上述技术问题,本发明目的之三提供了一种锰酸锂电池材料,采用预掺锂改性四氧化三锰制得。

35、作为优选方案,所述锰酸锂电池材料还包括有锂盐。

36、作为优选方案,将所述预掺锂改性四氧化三锰与锂盐混合均匀,然后在600-800℃烧结合成锰酸锂电池材料。

37、作为优选方案,所述锂源为氢氧化锂或碳酸锂。

38、作为优选方案,所述预掺锂改性四氧化三锰与锂盐的摩尔比为2:(1-2)。

39、相比于现有技术,本发明实施例具有如下有益效果:

40、1、本技术使用有机酸和强氧化物协同对磷酸锰铁锂选择性浸出锰锂金属,富锂锰液中铁元素基本不浸出,在氧化沉淀过程中,氧化剂分或表面活性剂在粉体表面分解,产生起泡的沉淀成核中心,反应过程中沉淀物颗粒在生成时由于范德华力作用而容易聚集在一起,添加表面活性剂减少了粉体颗粒间的作用力,调控颗粒生长程类球形,避免制备的预掺锂改性四氧化三锰粉体团聚,改善形貌。

41、2、在氧化沉淀反应过程中,带有氧化官能团的表面活性剂还可原位氧化mn2+mn3+共沉淀过程中产生的mn3o4,增加本技术制备获得的四氧化三锰颗粒后续作为锰酸锂前驱体材料的活性性能,由于mn对磷酸根和li的吸附作用,可实现锂的掺杂包覆作用,增加锰酸锂前驱体四氧化三锰的原位锂掺杂量,在后续与锂盐共混烧结制备锰酸锂材料时,可减少锂盐的用量,同时可减小烧结过程中锂盐与四氧化三锰颗粒表面的排斥作用,颗粒混合更均匀,锂盐利用率更高,同时烧结后可在表面形成原位碳包覆层,增强锰酸锂的导电性能,烧结过程中表面活性剂分解产生的气体可减缓颗粒团聚现象,适量保持li传输通道,提高锰酸锂材料的可逆循环稳定性。

42、3、本技术磷铁渣的再生处理可直接通过酸溶过滤,调控浓度后直接加入晶种进行沉淀,即可得到电池级磷酸铁,再生流程简单,在沉淀过程中杂质金属离子基本不沉淀。

43、4、本技术适用多种废弃磷酸锰铁锂粉料的回收再处理,用于制备预掺锂改性四氧化三锰,实现对废旧磷酸锰铁锂的短流程选择性浸出,又可对浸出的含锂锰液进行高值化利用。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7602.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表