一种碳/碳-碳化硅工装及其制备方法和在碳陶刹车盘液相渗硅中的应用与流程

- 国知局

- 2024-06-20 13:08:45

本发明涉及刹车材料,尤其涉及一种碳/碳-碳化硅工装及其制备方法和在碳陶刹车盘液相渗硅中的应用。

背景技术:

1、碳陶刹车盘是一种新型刹车材料,具有密度低、耐高温、摩擦性能高且稳定性好等优点,在汽车、高速列车、飞机等高能刹车领域具有广泛的应用前景。

2、碳陶刹车盘的材质为c/c-sic,是以碳纤维为增强体,以c和sic为基体的复合材料。相对于c/c复合材料而言,最主要区别就在于采用抗氧化性能优异、硬度高的sic取代了c/c复合材料中部分c基体,从而在保证c/c复合材料力学性能基础上显著改变了抗氧化性能。因此c/c-sic材料除具有c/c复合材料的高比强度、高比模量、优异的高温力学性能、热稳定性、高热导率及低热膨胀系数等一系列优良性能外,还具有基体致密化度高、耐热震、抗烧蚀、对苛刻环境适应性强和低磨损性能。

3、目前,制备碳陶刹车盘时,通常先采用cvd工艺制备低密度的碳/碳坯体,然后将碳/碳坯体埋入装有硅粉的坩埚里,再置入硅化处理炉中,在采用熔融渗硅工艺(lsi)在碳/碳坯体中形成sic陶瓷相。lsi工艺具有工艺简单、能显著缩短致密周期、降低生产成本、残余孔隙率低等优点。但在实际液相渗硅时,经常出现反应后有残余硅渣粘结,难以清理导致影响盘面外观,并且传统用于液相渗硅的工装为石墨材质,易于开裂,无法重复多次使用,提高了生产成本。

技术实现思路

1、有鉴于此,本发明提供了一种碳/碳-碳化硅工装及其制备方法和在碳陶刹车盘液相渗硅中的应用。本发明提供的碳-碳化硅工装解决了大量残余硅渣粘结的问题,同时此工装可重复多次使用,降低了生产成本。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、一种碳/碳-碳化硅工装的制备方法,包括以下步骤:

4、将碳纤维布和碳纤维网胎进行针刺,得到工装预制体;所述工装预制体为圆筒状;

5、在所述工装预制体表面涂刷粘结剂后进行固化,得到固化预制体;

6、将所述固化预制体进行化学气相沉积增密,得到碳-碳预制体;

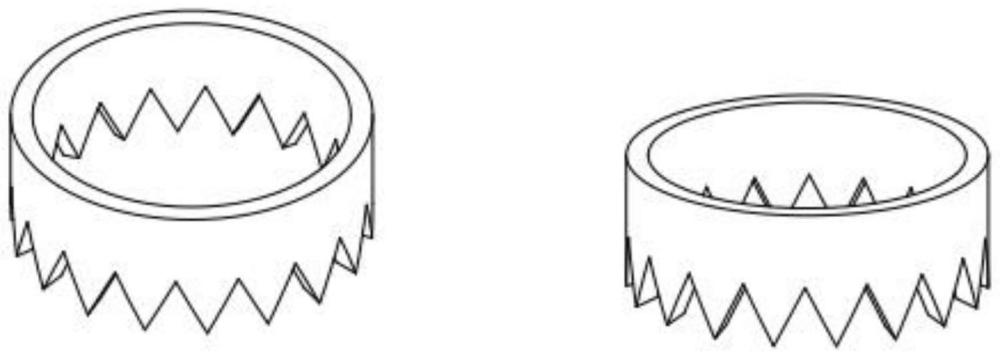

7、将所述碳-碳预制体的一端加工成锯齿状,得到碳-碳工装;

8、采用过量的固体硅料对所述碳-碳工装进行液相渗硅,得到所述碳/碳-碳化硅工装;所述碳/碳-碳化硅工装为一端具有锯齿的圆筒状。

9、优选的,所述碳纤维布为单向碳纤维布;所述碳纤维布的规格为12~24k,克重为140~180g/平米;所述针刺的针刺密度为20~30针/cm2。

10、优选的,所述粘结剂为酚醛树脂;所述粘结剂的涂刷量为所述工装预制体重量的10%~20%。

11、优选的,所述碳-碳预制体的密度为1.4~1.7g/cm3。

12、优选的,所述固体硅料的质量为所述碳-碳工装质量的1.5~2倍;所述液相渗硅的最高温度为1400~1700℃,在最高温度下的保温时间为1~3h。

13、优选的,由室温升温至液相渗硅的最高温度的升温过程分为第一升温阶段和第二升温阶段;所述第一升温阶段为由室温升温至800℃,所述第一升温阶段充氮气加压,压力为70~85kpa;所述第二升温阶段为由800℃升温至液相渗硅的最高温度,所述第二阶段抽极限真空;所述第一升温阶段和第二升温阶段的总升温时间为25~35h。

14、本发明还提供了上述方案所述制备方法制备得到的碳/碳-碳化硅工装。

15、优选的,所述碳/碳-碳化硅工装的外径为150~170mm,内径为140~150mm,高度为55~75mm,齿距为20~40mm,齿高为25~45mm。

16、本发明还提供了上述方案所述的碳/碳-碳化硅工装在碳陶刹车盘液相渗硅中的应用。

17、本发明还提供了一种碳陶刹车盘液相渗硅的方法,包括以下步骤:

18、将部分固体硅料平铺于碳/碳刹车盘坯体底部,将上述方案所述的碳/碳-碳化硅工装锯齿端朝下,置于碳/碳刹车盘坯体的中心圆孔中,将剩余部分固体硅料置于碳/碳-碳化硅工装内部,然后升温进行液相渗硅,得到碳陶刹车盘。

19、本发明提供了一种碳/碳-碳化硅工装的制备方法,包括以下步骤:将碳纤维布和碳纤维网胎进行针刺,得到工装预制体;所述工装预制体为圆筒状;在所述工装预制体表面涂刷粘结剂后进行固化,得到固化预制体;将所述固化预制体进行化学气相沉积增密,得到碳-碳预制体;将所述碳-碳预制体的一端加工成锯齿状,得到碳-碳工装;采用过量的固体硅料对所述碳-碳工装进行液相渗硅,得到所述碳/碳-碳化硅工装;所述碳/碳-碳化硅工装为一端具有锯齿的圆筒状。本发明制备的工装材质为碳/碳-碳化硅,具有耐高温、耐磨损、耐腐蚀、高温稳定性、高导热性、抗氧化等特性,不易开裂,能够重复使用,降低了生产成本;并且,本发明的碳/碳-碳化硅工装为底部具有锯齿的圆筒状,在液相渗硅时,将本发明的工装锯齿端朝下置于碳制坯体中心,再将部分固体硅料置于本发明的工装中,固体硅料液化后通过锯齿间孔隙流出渗入刹车盘内,避免大量硅料堆积在刹车盘底部,导致硅料触碰刹车盘产生粘黏,从而解决了大量残余硅渣粘结、影响盘面外观的问题。

技术特征:1.一种碳/碳-碳化硅工装的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述碳纤维布为单向碳纤维布;所述碳纤维布的规格为12~24k,克重为140~180g/平米;所述针刺的针刺密度为20~30针/cm2。

3.根据权利要求1所述的制备方法,其特征在于,所述粘结剂为酚醛树脂;所述粘结剂的涂刷量为所述工装预制体重量的10%~20%。

4.根据权利要求1所述的制备方法,其特征在于,所述碳-碳预制体的密度为1.4~1.7g/cm3。

5.根据权利要求1所述的制备方法,其特征在于,所述固体硅料的质量为所述碳-碳工装质量的1.5~2倍;所述液相渗硅的最高温度为1400~1700℃,在最高温度下的保温时间为1~3h。

6.根据权利要求5所述的制备方法,其特征在于,由室温升温至液相渗硅的最高温度的升温过程分为第一升温阶段和第二升温阶段;所述第一升温阶段为由室温升温至800℃,所述第一升温阶段充氮气加压,压力为70~85kpa;所述第二升温阶段为由800℃升温至液相渗硅的最高温度,所述第二阶段抽极限真空;所述第一升温阶段和第二升温阶段的总升温时间为25~35h。

7.权利要求1~6任意一项所述制备方法制备得到的碳/碳-碳化硅工装。

8.根据权利要求7所述的碳/碳-碳化硅工装,其特征在于,所述碳/碳-碳化硅工装的外径为150~170mm,内径为140~150mm,高度为55~75mm,齿距为20~40mm,齿高为25~45mm。

9.权利要求7或8所述的碳/碳-碳化硅工装在碳陶刹车盘液相渗硅中的应用。

10.一种碳陶刹车盘液相渗硅的方法,其特征在于,包括以下步骤:

技术总结本发明涉及刹车材料技术领域,提供了一种碳/碳‑碳化硅工装及其制备方法和在碳陶刹车盘液相渗硅中的应用。本发明将碳纤维布和碳纤维网胎进行针刺,得到工装预制体,再通过涂刷粘结剂、固化、化学气相沉积增密、粗加工和液相渗硅,得到碳/碳‑碳化硅工装;所述碳/碳‑碳化硅工装为一端具有锯齿的圆筒状。本发明的工装材质为碳/碳‑碳化硅,具有耐高温、耐磨损、耐腐蚀、高温稳定性、高导热性、抗氧化等特性,不易开裂,能够重复使用,降低了生产成本;并且,本发明将工装底部设计为锯齿状,在液相渗硅时,能够避免大量硅料堆积在刹车盘底部,导致硅料触碰刹车盘产生粘黏,从而解决了大量残余硅渣粘结、影响盘面外观的问题。技术研发人员:李兆晟受保护的技术使用者:上海康碳复合材料科技有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/7675.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。