大尺寸高性能电加热玻璃低成本批量化制造方法

- 国知局

- 2024-06-20 13:09:10

本发明属于透明电加热玻璃,尤其涉及一种结合微纳增减材制造实现大尺寸高性能电加热玻璃低成本批量化制造方法。

背景技术:

1、透明电加热玻璃是在视觉上表现出透明的一种具有电加热功能的特殊玻璃,具有高透光率和低电阻的特性,可实现除冰、除雾、除霜等功能。

2、●

3、透明电加热玻璃被广泛应用于汽车挡风玻璃、室外显示器、智能窗户、飞机、国防军事、热传感器、微芯片的热源等,始终保持玻璃透光不结冰、起雾、有霜等。

4、透明电加热玻璃由具有高导电性和高可见光透过率的材料来制备。传统透明电加热玻璃一般采用氧化铟锡(ito)镀膜玻璃,但因ito不具有高效低成本优势、并且有脆性大、易碎、伴有轻微毒性的缺陷,限制了其在透明加热器方面的应用。

5、近年来的研究中提出了几种可以替代ito的用于透明加热器的新一代导电

6、●

7、材料,主要有碳基材料(碳纳米管、石墨烯等)、金属纳米线或者金属纳米纤维(金、银、铜)等,但也存在难以同时兼顾高透光率和低电阻的问题,尤其是采用传统镀膜工艺,在增加其透光率(减小镀膜材料的厚度)的同时也会增大其电阻;此外,制作成本高和制备工艺周期长限制了其在大面积(尤其是米级尺度的超大尺寸)、高性能透明电加热领域的应用。

8、金属网栅是一种新兴的很有前途的导电材料和结构,可以通过调整导线的间距、线宽、排列方式来更好的权衡低电阻和高透光率之间的利弊,尤其是还能实现宏/微跨尺度大面积金属网栅的制造。

9、目前,基于金属网栅的透明电加热玻璃的制造技术主要有丝网印刷、光刻技术、激光直写、纳米压印、电喷印等。大尺寸丝网印刷过程中,印刷精度低,对印刷基材的平整度要求较高,无法实现大面积高性能金属网栅透明电加热玻璃的制造。光刻技术作为高性能金属网格透明电极最常用的技术方法之一,很难实现纳米级尺度的大面积光刻,还存在需要制作掩模版和设备造价高昂,制作成本高等不足。激光直写可以制作大面积高透光率的金属网栅,但是激光直写存在材料利用率低,成本高等问题,并且需要结合真空镀膜等技术导致生产周期长。大面积纳米压印加工速度慢,压印脱离难度大,制作大面积压印膜需要大量工序,成本较高。电喷印的打印材料(材料粘度通常小于30mpa·s)受限,且打印的分辨率较低(难以实现20微米以下线宽打印),与基材结合强度低。在长时间打印过程中,金属浆料极易堵塞(例如纳米银浆易于团聚、固化等,极易导致喷头堵塞),难以实现长时间稳定打印,打印成品率低。

10、因此,为了克服上述技术存在的问题,亟需一种大尺寸高性能电加热玻璃低成本批量化制造方法。

11、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

技术实现思路

1、为了解决现有技术在实现绿色、低成本、高效率、批量化制作大尺寸高性

2、●

3、能透明电加热玻璃所面临的缺陷与不足,本发明提出了一种大尺寸高性能电加热玻璃低成本批量化制造方法,它结合微纳增材制造,如多喷头电场驱动熔融喷射沉积高分辨率微纳3d打印和精密电镀,多喷头电场驱动熔融喷射沉积高分辨率微纳3d打印技术能够实现大尺寸基材的高分辨率、高效打印,精密电

4、●

5、镀生产效率高,精度高,一致性好;本技术采用微纳减材制造,采用湿法刻蚀能够快速成形精密电镀的种子层,实现高效低成本批量化制造大面积高性能透明电加热玻璃。

6、在本技术的一些实施例中,提出一种大尺寸高性能电加热玻璃低成本批量化制造方法,包括以下步骤:

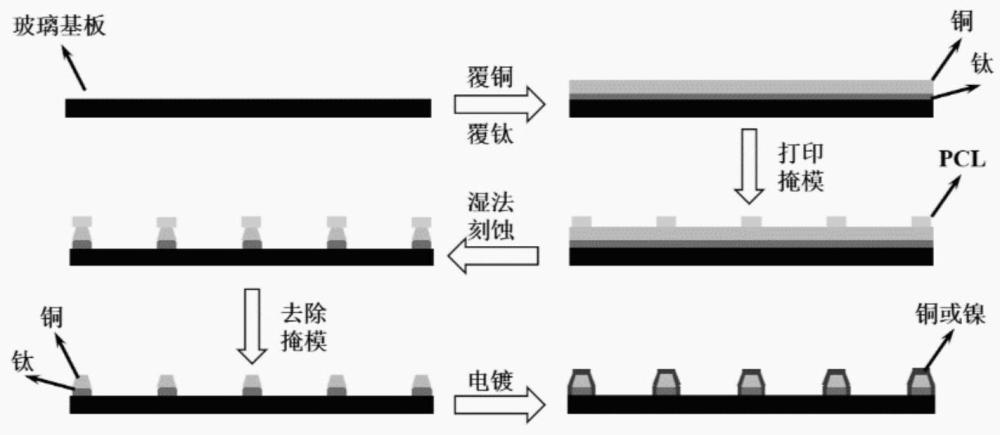

7、首先,以聚己内酯(pcl)为打印材料,采用多喷头阵列的电场驱动熔融喷射沉积高分辨率微纳3d打印技术,在覆钛和覆铜的玻璃基板上打印设计好的网栅图案结构;

8、然后,通过湿法刻蚀工艺来实现对未覆盖掩模的铜层和钛层的精准刻蚀;随后,去除聚己内酯掩模;

9、最后,采用电镀或者化学镀工艺,实现高导电钛-铜金属网栅电极的制造,或者钛-铜-银、钛-铜-镍复合金属网栅电极的高效制造。

10、在本技术的一些实施例中,一种大尺寸高性能电加热玻璃低成本批量化制造方法,主要包括以下步骤:

11、步骤1:覆钛覆铜玻璃基板的制备

12、选用玻璃为基材,玻璃基材上沉积钛薄膜,再在钛薄膜上沉积铜薄膜,制备出覆钛覆铜玻璃基板;

13、步骤2:熔融聚己内酯(pcl)掩模图案打印

14、以熔融pcl为掩模图案的成形材料,采用多喷头电场驱动熔融喷射沉积微纳3d打印技术在覆钛覆铜玻璃基板上打印出导电图案;打印时喷头一直处于加热状态,通过对打印参数的调整,能够实现不同线型和尺寸的导图案打印;

15、步骤3:覆钛覆铜玻璃基板刻蚀

16、以步骤2打印的熔融pcl图案为掩模,采用湿法刻蚀工艺刻蚀铜薄膜和钛薄膜,将pcl导电图案转移复制到铜薄膜和钛薄膜上;

17、步骤4:去除pcl

18、去除打印的pcl掩模,得到钛-铜复合导电图案;

19、步骤5:沉积金属层

20、以钛-铜复合导电图案为种子层在钛-铜种子层之上继续沉积金属材料;

21、●

22、步骤6:后处理

23、沉积金属材料完成后,对步骤5的产物进行清洗和干燥处理,得到透明电加

24、●

25、热玻璃;

26、步骤7:覆上保护层;

27、将步骤6中的透明电加热玻璃表面涂覆一层保护层材料,提高透明金属线栅的环境稳定性,以及提高导电图案与玻璃基材之间的结合强度。

28、在本技术的一些实施例中,一种大尺寸高性能电加热玻璃低成本批量化制造方法,其特征在于,包括以下步骤:

29、步骤1:覆钛覆铜玻璃基板制备

30、选择浮法玻璃作为基材,采用磁控溅射的方式在基材表面先沉积一层厚度均匀的钛金属薄膜,然后,再沉积一层厚度均匀的铜金属薄膜,优选其中玻璃尺寸规格为400mm×400mm,玻璃厚度10mm、溅射沉积的钛膜厚度为100nm、铜膜厚度为900nm;

31、步骤2:pcl掩模图案打印

32、采用熔融pcl作为打印材料,结合多喷头阵列电场驱动熔融喷射沉积高分辨率微纳3d打印,实现掩模导电图案高效制造;打印完成后,导电掩模图案制备完成;

33、步骤3:覆钛覆铜玻璃基板刻蚀

34、对步骤2中打印所得pcl掩模图案进行湿法刻蚀,优选选用能够重复使用的酸性氯化铁溶液,并将其加热恒温至50℃,对玻璃覆钛覆铜板进行浸泡刻蚀,刻蚀时间为15s,迅速切换去离子水喷淋10s,随后采用氮气吹干;未被pcl覆盖的铜箔完全刻蚀消除,从而留下具有精确线宽、线型的铜导电图案和未被刻蚀的钛层,选用脱钛液,在常温下对钛层进行浸泡刻蚀,刻蚀时间为5s,迅速切换去离子水喷淋10s,随后采用氮气吹干并且置于真空干燥箱135℃烘干处理,未被pcl和铜覆盖的钛箔完全刻蚀消除,从而留下具有精确线宽、线型的铜-钛导电图案;

35、步骤4:去除pcl掩模

36、●

37、对步骤3中pcl掩模图案进行去除,采用无水乙醇中浸泡3-5分钟,使pcl掩模脱落后,随后采用去离子水进行清洗去除残留的pcl、并且干燥处理;

38、步骤5:沉积金属层

39、以刻蚀后的钛-铜导电图案为种子层,采用电镀工艺在种子层上沉积一层镍,形成铜-镍复合电极结构,具体操作工艺流程为:将步骤4得到的钛-铜金属线栅结构连接到精密微电镀设备的阴极,镍金属板作阳极,并放置在电镀液中;在电镀液中加入阳极活化剂改善阳极的溶解性,提高导电率,改善溶液的分散能力;加入防针孔剂降低溶液的表面张力,使氢气泡不易在阴极表面停留,从而防止针孔的形成;

40、开启电镀设备,为了降低表面粗糙度,优选的采用0.1a/m2-2a/m2的电流密度;通过恒温系统将电镀液的温度始终控制在45-55℃的范围内;利用循环泵进

41、●

42、行冲液,对镀液起到搅拌作用,冲液的速度为1m/s-2m/s;并使用超声发生器使加工过程中附着在电极表面的气泡迅速排出同时起到减小浓差极化、改善流场特性的作用;

43、步骤6:后处理

44、将微电镀或者化学镀好的样件进行清洗,去除沉积过程产生的残留物,然后对样件进行重复的烘干处理,制备完成大面积透明铜-镍复合基金属网栅透明电加热玻璃;

45、步骤7:覆上保护层

46、对步骤6的电加热玻璃附上保护层,固化完成后样件制备完成;通过在样件表面涂覆一层保护层,提高透明金属线栅的环境稳定性及与基底之间的粘附性。

47、在本技术的一些实施例中,所述步骤2中,打印导电图案为线栅结构,面积390×390mm,周期0.25mm,打印参数为:直流电压为1500-2500v、打印气压1-20kpa、打印高度0.2-0.4mm、打印速度40-60mm/s,料筒的加热温度为90-100℃,喷头的加热温度为100-120℃,打印所得掩模图案线宽约5μm。

48、与现有技术工艺相比,本发明的有益效果:

49、(1)采用阵列式多喷头电场驱动熔融喷射沉积高分辨率微纳3d打印pcl材料,无需进行额外的固化处理,实现大面积和超大尺寸掩模图案的高效打印,尤其是使用精密电镀,精密电镀是体成形,生产效率高,精度高,能够实现大面积

50、●

51、透明电加热玻璃高效低成本制造。

52、(2)生产稳定性高,大面积打印避免喷头堵塞;由于使用熔融pcl为打印材料,打印时喷头一直处于加热状态,避免打印导电油墨喷头易堵塞,无法实现大尺寸基材稳定打印;另外,与纳米银浆等导电油墨相比,pcl还具有材料成本低的突出优势。因此,提出的方法具有生产稳定性高,一致性好,能够满足大尺寸高性能电加热玻璃高效低成本批量化生产的要求。

53、(3)打印精度高。热熔融材料相较于其他在常温下打印的材料(例如银浆、碳纳米管等)在打印时具有更大的缩径比,打印精度更高。

54、(4)各种性能优良。具有非常良好的电学、光学、电加热性能。使用种子层钛-铜,尤其通过继续沉积金属层(铜、镍、银等导电金属),在不牺牲光学性能的前提下,极大提高电加热玻璃的电学性能;

55、●

56、(5)结合性优异。使用钛层作为种子层铜和玻璃基板之间的过渡层,极大提高了种子层铜和玻璃基板的结合性。

57、(6)生产成本低。避免了使用光刻、激光加工等昂贵的设备,克服需要洁净室等苛刻的生产环境。

58、(7)生产效率高,充分利用微纳增材制造(微纳3d打印、金属沉积)和减材(刻蚀加工)的优势,尤其是结合阵列式喷头和沉积金属体成形:极大提高生产效率,满足规模化生产的要求。

59、(8)与现有的工艺兼容性好,使用铜作为种子层,克服现有工艺直接采用纳米银作为金属线栅,生产成本高等问题。满足低成本、绿色制造、大规模工业化生产的要求。

60、(9)金属线栅的一致性好。使用湿法刻蚀制作的金属线栅边缘一致性更好,表面粗糙度低,电镀是体成型,可以弥补湿法刻蚀后线型的缺陷,可以进一步提高金属线栅的边缘一致性和降低表面粗糙度。

61、(10)抵抗恶劣环境能力强。由于钛层的存在,金属线栅与玻璃基板之间的附着力更强,附上保护层之后可以进一步提高附着性,磁控溅射和电镀之后的金属线栅致密性更好,耐刮擦能力更强。

62、(11)结合高效的高分辨率多喷头打印和沉积金属层体成形,在不损失光学性能的同时极大提高了其电学性能。该方法充分利用微纳增材制造(微纳3d打印、精密电镀)和减材制造(湿法刻蚀)的优势,突破了现有制造技术的不足和局限性,实现了大尺寸高性能透明电加热玻璃绿色、高效、低成本规模化

63、●

64、生产。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7696.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表