一种低线性收缩率多孔蜂窝状氧化铝载体的制备方法

- 国知局

- 2024-06-20 13:09:17

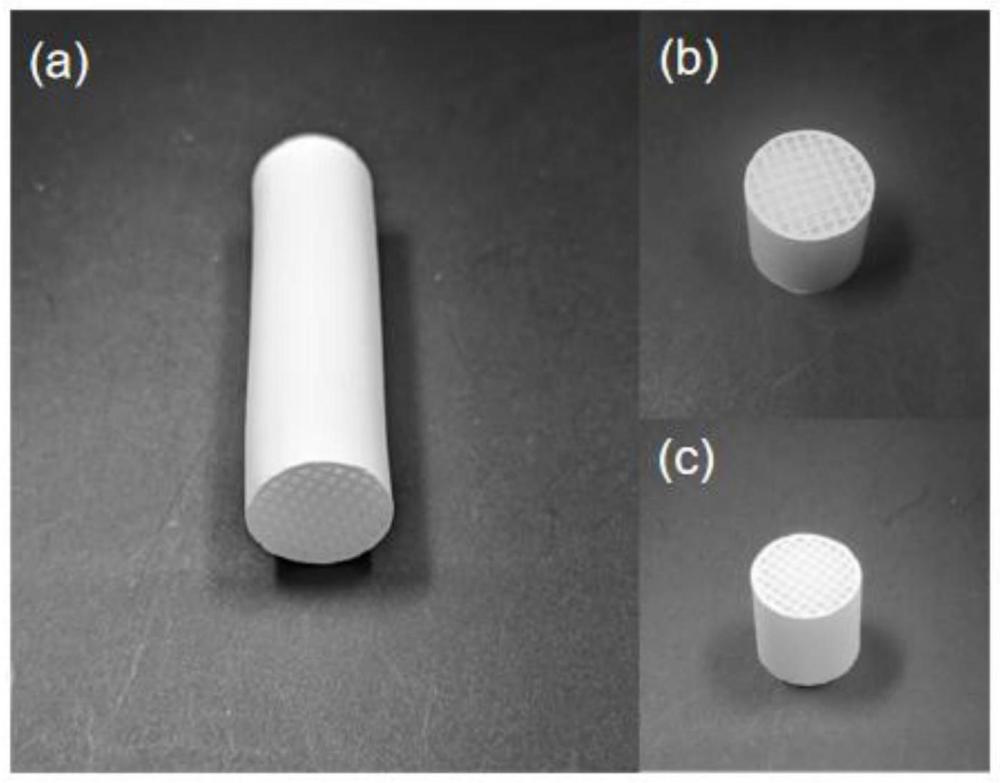

本发明涉及氧化铝制备,涉及一种低线性收缩率多孔蜂窝状氧化铝载体的成型方法,具体地说涉及一种采用挤出成型制备出低线性收缩率、比表面积大、吸水率高的蜂窝状氧化铝载体。

背景技术:

1、粉末催化剂在工业应用中存在床层压降高、传质和传热较差等问题无法直接应用于工业反应。因此需要将有发展前景的基础研究催化剂,成型加工为具有一定形状、机械强度高、孔结构好的成型催化剂。所以催化剂载体的制备对制备催化剂起着至关重要的作用。

2、催化反应中反应物与产物的扩散、活性金属负载量与利用率都受催化剂载体的孔道结构特征的影响。邱挺等人经研究发现发现分子在催化剂中的有效扩散系数随催化剂大孔孔体积和孔径的增大先显著增大而后减小(international journal ofheat and masstransfer,2019,138(4):1014-1028)。刘红梅等人经研究发现催化剂载体的物理结构与催化剂的pdh催化性能直接相关(石油化工,2020,49(11),1035-1042)。而在载体成型过程中载体的结构参数一般会发生不利的变化,进而导致制备的催化剂性能下降。

3、目前,使用氧化铝在制备催化剂载体领域中具有广泛应用。工业上使用的催化剂载体形貌有柱状、球形,蜂窝状、三叶形等。使用蜂窝状催化剂载体制备催化剂具有床层压降低、传质效率高、催化剂分离及再生容易等显著优势。

4、在制备蜂窝状氧化铝载体时,干燥、焙烧过程中都会出现样品开裂现象,样品收缩率过高是导致其开裂的一个重要原因。制备载体时通常需要计算载体收缩率,预测焙烧后的尺寸,过高的收缩率通常很难保证制备出的蜂窝状氧化铝载体符合要求。专利cn114433042a提供了一种使用聚合物浸泡载体半成品的方法降低载体的收缩率,最终得到的产品吸水率不低于42%,收缩率低于15%,但由于成型后需要对样品半成品进行处理,增加了载体的制备难度与费用。

5、因此,如何改善蜂窝状氧化铝成型工艺,制备一种低线性收缩率多孔蜂窝状氧化铝载体有待进一步研究。

技术实现思路

1、针对上述情况,本发明的目的是提供一种低线性收缩率多孔蜂窝状氧化铝载体的制备方法,该制备方法是在成型过程中氧化铝与拟薄水铝石复配使用,二者都起到骨架支撑作用,由于氧化铝极少会被解聚成铝溶胶且粉体内结合水与吸附水含量极少,所以单位体积泥料中水和粘结剂形成的胶体层含量较少并且可以堆积出更大的孔道结构,进而得到一种低线性收缩率的多孔蜂窝状氧化铝载体。

2、本发明目的是通过以下技术方案来实现,

3、一种低线性收缩率多孔蜂窝状氧化铝载体的制备方法,包括如下步骤:

4、(1)将拟薄水铝石焙烧为氧化铝,并将拟薄水铝石、所述氧化铝和粘结剂放入搅拌器中混合均匀,制得混合粉体;所述拟薄水铝石和氧化铝的质量比为1-4:1;

5、(2)将水、胶溶剂和润滑剂混合均匀,制得混合溶液;所述水的质量为拟薄水铝石与氧化铝质量之和的80-92.5%;

6、(3)将混合粉体放入捏合机中,加入混合溶液,并将捏合后的泥料进行老化;

7、(4)将老化后的泥料放入双螺杆挤出机中,并经圆形孔板挤出;

8、(5)挤出后的物料使用装配有蜂窝模具的垂直挤出机挤出成型,获得蜂窝状坯体;

9、(6)将蜂窝坯体老化,然后经干燥、焙烧获得蜂窝状氧化铝载体。

10、步骤(1)中焙烧温度为500-800℃。

11、所选胶溶剂为硝酸、醋酸和柠檬酸中的一种或多种;所述胶溶剂的质量为拟薄水铝石与氧化铝总质量的3-10%。

12、所述粘结剂为甲基纤维素、羟丙基甲基纤维素、田菁粉和淀粉中的一种或多种,所述粘结剂的质量为拟薄水铝石与氧化铝总质量的3-10%。

13、所述润滑剂为丙三醇、酒石酸、聚乙二醇和草酸中的一种或几种,所述润滑剂的质量为拟薄水铝石与氧化铝总质量的1-3%。

14、步骤(3)中所述老化时间为3-8h;步骤(6)中所述老化时间为3-24h。

15、所述干燥是室温阴干后于25-50℃烘干,保持蜂窝孔道的平行结构。

16、步骤(6)中所述焙烧温度为600-1000℃,焙烧时间为2-4h;升温速率为1-3℃/min。

17、所述蜂窝状氧化铝的外形为方形或圆形。

18、所制得的蜂窝状氧化铝载体线性收缩率为10-15%;进一步地,吸水率为70-80%,最可几孔径为11-17nm。

19、与现有技术相比,本发明有以下有益效果:

20、本发明通过各物质相互配合,以拟薄水铝石与氧化铝为原料,采用挤出成型的方法制备蜂窝状氧化铝载体,在干燥的过程中无开裂现象,降低成型时拟薄水铝石含量,减少了载体单位体积内助剂(水、粘结剂、胶溶剂)的含量,从而降低了载体线性收缩率。本方法通过不同大小颗粒堆积的方式,调节孔道结构,不仅提升了介孔最可几孔径,还堆积出了更多的大孔,吸水率变高。本发明还具备不引入杂质、方法简单、经济环保的优势。

技术特征:1.一种低线性收缩率多孔蜂窝状氧化铝载体的制备方法,其特征在于:包括如下步骤:

2.如权利要求1所述的一种低线性收缩率多孔蜂窝状氧化铝载体的制备方法,其特征在于:步骤(1)中焙烧温度为500-800℃。

3.如权利要求1所述的一种低线性收缩率多孔蜂窝状氧化铝载体的制备方法,其特征在于:所选胶溶剂为硝酸、醋酸和柠檬酸中的一种或多种;所述胶溶剂的质量为拟薄水铝石与氧化铝总质量的3-10%。

4.如权利要求1所述的一种低线性收缩率多孔蜂窝状氧化铝载体的制备方法,其特征在于:所述粘结剂为甲基纤维素、羟丙基甲基纤维素、田菁粉和淀粉中的一种或多种,所述粘结剂的质量为拟薄水铝石与氧化铝总质量的3-10%。

5.如权利要求1所述的一种低线性收缩率多孔蜂窝状氧化铝载体的制备方法,其特征在于:所述润滑剂为丙三醇、酒石酸、聚乙二醇和草酸中的一种或几种,所述润滑剂的质量为拟薄水铝石与氧化铝总质量的1-3%。

6.如权利要求1所述的一种低线性收缩率多孔蜂窝状氧化铝载体的制备方法,其特征在于:步骤(3)中所述老化时间为3-8h;步骤(6)中所述老化时间为3-24h。

7.如权利要求1所述的一种低线性收缩率多孔蜂窝状氧化铝载体的制备方法,其特征在于:所述干燥是室温阴干后于25-50℃烘干。

8.如权利要求1所述的一种低线性收缩率多孔蜂窝状氧化铝载体的制备方法,其特征在于:步骤(6)所述焙烧温度为600-1000℃,焙烧时间为2-4h。

技术总结本发明提供一种低线性收缩率多孔蜂窝状氧化铝载体的制备方法,包括将拟薄水铝石、氧化铝和粘结剂混合均匀,放入捏合机中,拟薄水铝石和氧化铝的质量比为1‑4:1;将水、胶溶剂和润滑剂混合均匀,放入捏合机中,进行捏合,水的质量为拟薄水铝石与氧化铝质量之和的80‑92.5%;将捏合后的泥料进行老化,经挤出成型,获得蜂窝状坯体;蜂窝状坯体经老化,干燥、焙烧获得蜂窝状氧化铝载体。本发明通过各物质相互配合,以拟薄水铝石与氧化铝为原料,采用挤出成型的方法制备蜂窝状氧化铝载体,在干燥的过程中无开裂现象,所得载体具有低线性收缩率并提升了介孔最可几孔径,还堆积出了更多的大孔,提高吸水率。还具备不引入杂质,方法简单、经济环保的优势。技术研发人员:陆安慧,徐红亮,吴凡受保护的技术使用者:大连理工大学技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/7701.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。