一种有效降低石墨化工序跑料的方法与流程

- 国知局

- 2024-06-20 13:09:31

本发明涉及电池负极材料工艺,具体为一种有效降低石墨化工序跑料的方法。

背景技术:

1、近些年,随着电池行业崛起,负极材料的需求量的也在不断地提升,负极材料石墨化行业的的产量也在不断的提升增大,石墨化能耗也在不断缩减,这就导致石墨化工序的送电升温曲线普遍较为激进,大量出现石墨化跑料,走料的情况,坩埚出炉后损失大量材料。

2、人造负极材料现被大规模应用的是焦粉通过高温石墨化(2300-3000℃)将无序的二维软碳转化为具有三维晶体层状结构的石墨,石墨化过程中,随着温度的不断升高,焦粉结构中结合的氢、氧、氮、硫等杂质元素不断逸出,产生气涨现象,溢出的气体对焦碳内壁形成压力,压力足够大时,气体冲破闭孔溢出时,焦碳产生裂纹,紧接着会有气体不断溢出,压力达到平衡,有着致密结构的粒子,密度相对较大,在重力作用下,气体从粒子间溢出,无致密结构的粒子则被气体的上升气流带着离开坩埚的空间范围,在高温的作用下被燃烧殆尽,更有甚者,出现石墨化喷炉,炸炉的现象。

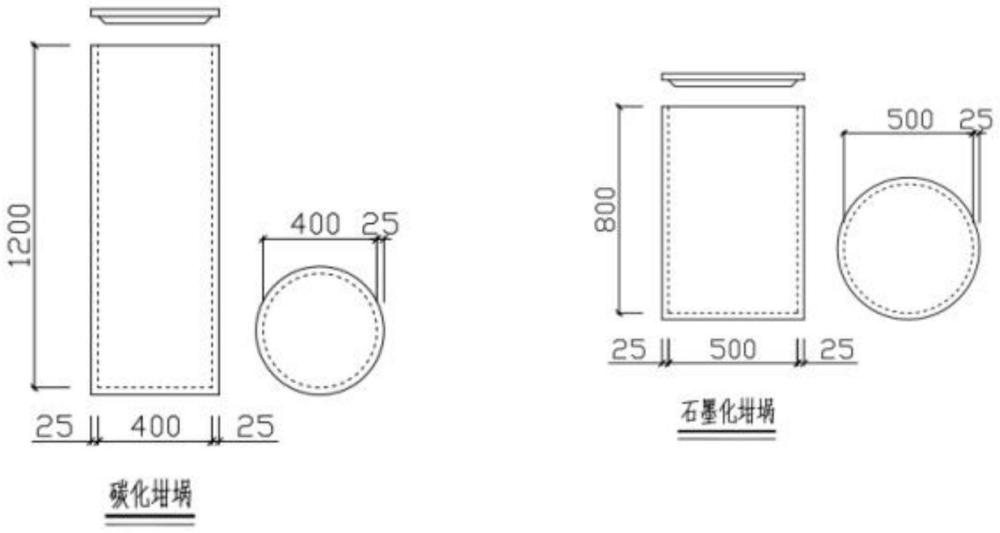

3、随着负极石墨化产能的提升以及石墨化成本较高的问题变得日益严重,在成本为王的时代,为提升石墨负极石墨化的坩埚装填量,进一步压缩石墨化的成本,通常在该工序之前会做一个碳化预处理,提升石墨材料的松装密度,在2020年以前,大部分公司使用的是以电加热为主的辊道窑或推板窑,但该窑有一定的空间或传动限制,辊道窑、推板窑长度在50-120m,致使产能偏低,已不适用于现阶段生产,近几年使用较多的是产能大,能耗低的隧道窑,该窑同样具备一些缺点,因装坩埚填量较大,温区温度低,易出现产品挥发分杂质去除不彻底的情况,且温区控制相对比较粗糙,材料易出现软连接。

4、随着石墨化负极行业竞争越来越强,降低成本已成大趋势,大量企业在原料上使用成本较低的中高硫焦,该种焦内硫含量等杂质较多,而这种类型杂质在碳化预处理时很难溢出,进一步加剧了石墨化跑料的严重性。

5、石墨负极中大粒径的煅前石油焦单次粒子在碳化预处理过程中也易产生软连接,石墨化加工时因存在的内压较大,软连接较多,所以更易跑料。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种有效降低石墨化工序跑料的方法,解决了现有技术中存在的问题。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:一种有效降低石墨化工序跑料的方法,包括针对人造石墨前驱体二次粒子的处理方法和针对人造石墨前驱体单次粒子的处理方法;

5、其中,针对人造石墨前驱体二次粒子的处理方法,其具体方法如下:

6、sa1、原料a经粗破机破碎后再由制粉设备预制成相应粒径的焦粉b;

7、sa2、焦粉b和一定比例的辅料在混合设备中充分混合均匀,得到混合品c;

8、sa3、混合品c进入造粒设备中进行造粒和去杂质化处理,在去除掉5-7%的轻组分后,造粒后经解聚机或筛分机将合格物料选出,得到造粒后物料d;

9、sa4、造粒后物料d进入预碳化阶段进行高温烧结预处理,得到人造石墨前驱体f;

10、sa5、碳化预处理后的人造石墨前驱体,进入石墨化炉进行高温石墨化,形成具有趋于完善晶体结构人造石墨g。

11、其中,针对人造石墨前驱体单次粒子的处理方法,其具体方法如下:

12、sb1、高挥发分的原料焦通过高温煅烧的形式先进行预处理;

13、sb2、此处沿用针对人造石墨前驱体二次粒子的处理方法的sa1;

14、sb3、此处沿用针对人造石墨前驱体二次粒子的处理方法的sa4;

15、sb4、此处沿用针对人造石墨前驱体二次粒子的处理方法的sa5。

16、作为优选的,在步骤sa2中,该阶段的目的是为了控制焦粉自身的粘接性,将所述的混合品c的挥发分控制在4-7%;残碳率≥91%。

17、作为优选的,混合品c在温度580-650℃的造粒设备中反应4-7h,搅拌速率≥10hz;

18、作为优选的,在步骤sa2中,所用的造粒设备包括但不限于立式高温釜、卧式高温釜,连续造粒窑炉,如回转窑等。

19、作为优选的,在步骤sb1中,人造石墨前驱体单次粒子的处理方法中,原料焦经预处理后挥发分在4-7%;

20、作为优选的,该原料焦预处理温度500-800℃,预处理时间4-12h;

21、作为优选的,在步骤sa3中,造粒后物料d通过加热窑炉进行高温碳化预处理得到人造石墨前驱体f,挥发分指标≤0.8%,残碳率≥97-99%。

22、作为优选的,加热窑炉高温碳化预处理的最高温度950-1200℃,物料在该温度下的时间为4-12h。

23、作为优选的,在步骤sa5中,所述人造石墨前驱体f进行高温石墨化,过程中前期送电功率增长≤800kw/h。

24、作为优选的,人造石墨前驱体f高温石墨化所使用的炉型包括但不限于艾奇逊、箱式炉等炉型。

25、(三)有益效果

26、本发明提供了一种有效降低石墨化工序跑料的方法。具备以下有益效果:

27、该种有效降低石墨化工序跑料的方法,不但可以提升产品收率,还可以减少粒子中的软连接,使石墨颗粒形貌更好,提升材料的加工性能,使材料具有更高的极片压实,提高了材料的电池能量密度。

技术特征:1.一种有效降低石墨化工序跑料的方法,其特征在于,包括针对人造石墨前驱体二次粒子的处理方法和针对人造石墨前驱体单次粒子的处理方法;

2.根据权利要求1所述的一种有效降低石墨化工序跑料的方法,其特征在于:在步骤sa2中,该阶段的特征是为了控制焦粉自身的粘接性,将所述的混合品c的挥发分控制在4-7%;残碳率≥91%。

3.根据权利要求2所述的一种有效降低石墨化工序跑料的方法,其特征在于:所述的混合品c在温度580-650℃的造粒设备中反应4-7h,搅拌速率≥10hz。

4.根据权利要求3所述的一种有效降低石墨化工序跑料的方法,其特征在于:所述的造粒设备包括但不限于立式高温釜、卧式高温釜,连续造粒窑炉,如回转窑等。

5.根据权利要求1所述的一种有效降低石墨化工序跑料的方法,其特征在于:在步骤sb1中,所述原料焦经预处理后挥发分在4-7%。

6.根据权利要求4所述的一种有效降低石墨化工序跑料的方法,其特征在于:所述原料焦预处理温度500-800℃,预处理时间4-12h。

7.根据权利要求1所述的一种有效降低石墨化工序跑料的方法,其特征在于:在步骤sa3中,所述造粒后物料d通过加热窑炉进行高温碳化预处理得到人造石墨前驱体f,挥发分指标≤0.8%,残碳率≥97-99%。

8.根据权利要求6所述的一种有效降低石墨化工序跑料的方法,其特征在于:所述加热窑炉高温碳化预处理的最高温度950-1200℃,物料在该温度下的时间为4-12h。

9.根据权利要求1所述的一种有效降低石墨化工序跑料的方法,其特征在于:在步骤sa5中,所述人造石墨前驱体f进行高温石墨化,过程中前期送电功率增长≤800kw/h。

10.根据权利要求9所述的一种有效降低石墨化工序跑料的方法,其特征在于:所述人造石墨前驱体f高温石墨化所使用的炉型包括但不限于艾奇逊炉、箱式炉等炉型。

技术总结本发明公开了一种有效降低石墨化工序跑料的方法,涉及电池负极材料工艺技术领域。该种降低石墨化工序跑料的方法,包括针对人造石墨前驱体二次粒子的处理方法和针对人造石墨单次粒子的处理方法。该种有效降低石墨化工序跑料的方法,不但可以提升产品收率,还可以减少粒子中的软连接,使石墨颗粒形貌更好,提升材料的加工性能,使材料具有更高的极片压实,提高了材料的电池能量密度。技术研发人员:罗志荣,刘军,刘超群,曾冬青,付健,戴涛受保护的技术使用者:安徽科达新材料有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/7712.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表