一种高熵硼化物-碳化硅复相陶瓷的制备方法

- 国知局

- 2024-06-20 13:09:22

本发明属于陶瓷,具体涉及一种高熵硼化物-碳化硅复相陶瓷的制备方法。

背景技术:

1、高超音速飞行器具有较大的飞行速度,其头锥或机翼前缘部位受气流的冲击导致表面温度急剧上升,产生严重的烧蚀。为有效保护飞行器,热防护材料的耐高温性、高导热性与抗氧烧蚀性变得尤为重要。其中,超高温陶瓷因其高熔点、高热导率、耐烧蚀等特性被广泛用于热防护系统,但在复杂的飞行环境下,超高温陶瓷易发生氧化烧蚀造成材料失效。为进一步适应飞行器热防护材料的需求,开发新型材料迫在眉睫。

2、高熵陶瓷是由等摩尔比或近似等摩尔比的不少于四种元素的阴离子或阳离子组成的单相固溶体化合物。独有的高熵效应、晶格畸变效应、迟滞扩散效应和鸡尾酒效应,使其较单组元或二组元化合物具有更好的物理化学性能。其中,文献1“ye b,fan c,etal.synthesis of high-entropy diboride nanopowders via molten salt-mediatedmagnesiothermic reduction[j].journal of the american ceramic society,2020,103(9):4738-4741.”beilin ye等人通过熔融辅助合成法制备了(ti0.2hf0.2zr0.2nb0.2ta0.2)b2等四种不同组分的高熵二硼化物粉体,并利用热重分析测试其抗氧化性,结果表明高熵硼化物陶瓷开始氧化温度和明显增重温度均显著高于单组元硼化物。文献2“gild j,zhangy,harrington t,et al.high-entropy metal diborides:a new class of high-entropymaterials and a new type of ultrahigh temperature ceramics[j].scientificreports,2016,6(1):1-10.”gild j等人通过机械合金化结合放电等离子体烧结法制备了具有单相密排六方且元素分布均匀的(ti0.2hf0.2zr0.2nb0.2ta0.2)b2等6种高熵金属硼化物陶瓷,发现高熵陶瓷由于迟滞扩散效应使其氧化后较单组元的增重小,抗氧化性能提高。

3、为进一步提高高熵硼化物的抗氧化烧蚀性能,通过引入碳化硅制备高熵硼化物-碳化硅复相陶瓷。在氧化过程中,sic主动氧化和sio向外扩散形成玻璃态的sio2保护层,阻止氧气的进一步侵蚀,可以较好地提高复相陶瓷的抗氧化烧蚀性能。目前为止,复相陶瓷的制备方法主要有无压烧结法、压力辅助烧结法、场辅助烧结法等,例如专利cn109987941b一种具有抗氧化性的高熵陶瓷复合材料及其制备方法和应用,将(ti0.2hf0.2zr0.2mo0.2cr0.2)b2粉体与sic粉体按一定比例均匀混合,后采用sps烧结使其致密,制备出的复相陶瓷相对密度可达95%~99.9%,热处理后重量变化较少。专利cn112028635a一种超高温陶瓷复合材料及制备方法,将sic作为烧结助剂引入(ti0.25hf0.25zr0.25ta0.25)b2中制成陶瓷坯体,后利用气相渗硅的工艺将si蒸气深入内部,填充孔隙,使陶瓷致密化,该方法采用了四组元高熵硼化物与sic混合均匀、模压成片,最后置于高温气氛炉中气相渗硅。但以上这些方法的制备工艺温度较高,制备原理较为复杂,影响因素较多,不适合规模化生产应用。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种高熵硼化物-碳化硅复相陶瓷的制备方法,本发明利用高熵硼化物与碳源混合,然后进行液相渗硅,工艺更为简单,残余si含量相对较少,且能获得致密度高达99%以上的高熵硼化物-碳化硅复相陶瓷,制备工艺和制备原理简单,温度低,适合规模化生产应用。

2、本发明具体是通过如下技术方案来实现的。

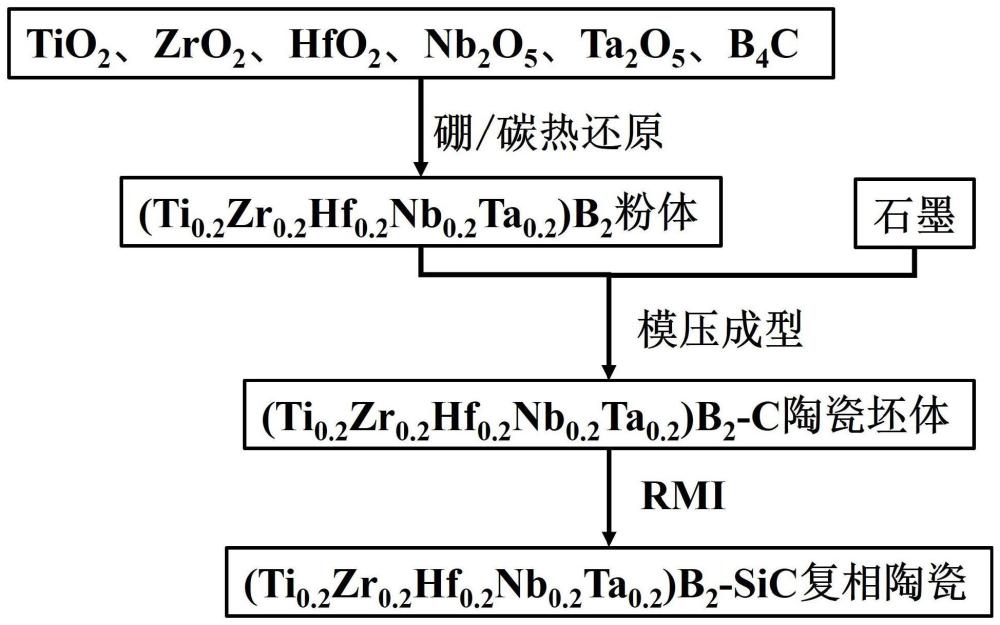

3、一种高熵硼化物-碳化硅复相陶瓷的制备方法,包括以下步骤:

4、将高熵硼化物粉末与碳源粉体混合后,采用陶瓷成型方法,制备出陶瓷坯体;

5、将所述陶瓷坯体用硅粉进行包埋,并在真空环境下进行液硅渗透处理,制得高熵硼化物-碳化硅复相陶瓷。

6、采用了硅粉包埋的方法,当达到硅的熔点时,液硅与部分气硅将会从陶瓷坯体的四面八方渗入陶瓷内部,并于碳源形成碳化硅,均匀的分布在高熵硼化物之间。

7、在本发明优选的实施方式中,所述碳源包括石墨、炭黑、树脂碳,碳源的添加量为10~30wt.%。

8、在本发明优选的实施方式中,陶瓷成型方法包括干压成型、等静压成型、注浆成型、热压铸成型。

9、在本发明优选的实施方式中,液硅渗透处理的条件为:真空环境,压力处于1~10mpa,升温速率为5~20℃/min,保温温度为1500~1650℃,保温时间为30~150min。

10、在本发明优选的实施方式中,高熵硼化物粉末与碳源粉体混合步骤为:将五组元高熵硼化物粉末与碳源混合后,浸入酒精中,之后进行湿磨处理,干燥即可。

11、在本发明优选的实施方式中,所述五组元高熵硼化物的化学式为(dx1ex2fx3gx4hx5)b2或(dy1ey2fy3gy4)b2,其中d、e、f、g、h元素分别为ti、zr、hf、v、nb、ta、cr、mo、w九种金属元素的任意五种;其中x1+x2+x3+x4+x5=1、y1+y2+y3+y4=1,并且x1、x2、x3、x4、x5之间的化学计量比可以为等摩尔比或非等摩尔比;y1、y2、y3、y4之间的化学计量比为等摩尔比或非等摩尔比;优选的,x1+x2+x3+x4+x5=1,并且0.1≤x1≤0.5,0.1≤x2≤0.5,0.1≤x3≤0.5,0.1≤x4≤0.5,0.1≤x5≤0.5;y1+y2+y3+y4=1,并且0.1≤y1≤0.5,0.1≤y2≤0.5,0.1≤y3≤0.5,0.1≤y4≤0.5。更优选的,x1、x2、x3、x4、x5之间的化学计量比为等摩尔比;y1、y2、y3、y4之间的化学计量比为等摩尔比。所述的高熵陶瓷粉体的平均粒径为0.2-6μm。

12、在本发明优选的实施方式中,高熵硼化物通过硼碳热还原反应法制备:

13、将金属氧化物粉体与硼源均匀混合,在1700~2000℃下进行热处理,将热处理后的粉体进行球磨,即可获得所需的高熵硼化物粉体;

14、在本发明优选的实施方式中,金属氧化物粉体纯度均高于90%,粒径为纳米到微米级别。

15、在本发明优选的实施方式中,硼源为碳化硼粉体和/或硼粉,在配料时金属氧化物总摩尔数与硼源的摩尔数比为7.5~9之间,因为每种氧化物的还原速率不同,当所有氧化物被还原时需要比理论更多的硼源。

16、在本发明优选的实施方式中,热处理时间为30~240min;球磨机转速为150~400r/min,球磨时间为5~40h。

17、本发明陶瓷成型与烧结过程中,未使用任何粘结剂或烧结助剂。

18、本发明与现有技术相比具有如下有益效果:

19、本发明先采用硼/碳热还原反应制备高熵硼化物粉体,将高熵硼化物粉末与碳源粉体混合后,采用陶瓷成型方法,制备出陶瓷坯体。将陶瓷坯体用硅粉进行包埋,并在真空环境下进行液硅渗透处理,制得高熵硼化物-碳化硅复相陶瓷。本发明能原位生成sic,制备出的陶瓷内部各物质分布较为均匀,在烧结过程中,会产生si与c的反应,陶瓷内部出现大量的原子迁移现象,烧结后的陶瓷内部各相均匀弥散。制备出的陶瓷块体致密度高(达到99%以上),形状不易发生变化,能有效提高抗氧化烧蚀性能并进行构件的制备。

20、本发明解决了目前在高熵硼化物中引入碳化硅制备工艺复杂、制备温度高等的问题,并且能够保证制备的陶瓷致密度高达99%以上,有利于进一步提高超高温陶瓷的抗氧化烧蚀性能。另外,本发明方法的制备温度较低,工艺简单,实验环境要求不高,且对粉体粒径与活性要求不高,包埋使用的硅粉纯度无特殊要求,可以进行低成本大规模的生产。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7705.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表