一种添加氮化硅钛铁复合材料的高炉炮泥及其制备方法与流程

- 国知局

- 2024-06-20 13:11:59

本发明属于高炉炼铁用耐材,尤其涉及一种添加氮化硅钛铁复合材料的高炉炮泥及其制备方法。

背景技术:

1、炼铁高炉在冶炼生产过程中,生成的熔融渣铁先积蓄在高炉炉缸空间中,积蓄量达到一定程度时,即需在上一次堵入铁口的炮泥中钻孔,排出炉缸中的熔融渣铁。当渣铁出净时或者出现其它情况时(如严重喷溅、跑大流等),即需将炮泥压入排出熔融渣铁的孔道、封堵住铁口。炮泥是高炉冶炼生产中不可缺少的耐火材料制品。

2、炮泥是高炉炼铁过程封堵出铁口专用的消耗性材料。通常由近20种不同粒度和不同材质的耐火和耐磨材料与液体结合剂经碾混而成,要求能够抵抗大约1500℃高温的液态渣铁侵蚀。炮泥的应用过程是一个相当复杂的物理化学反应过程,其对于目标高炉的适配性对于高炉的顺行生产有重要的影响。

3、众所周知,为了保证高炉安全、高效、低耗、环保的冶炼生产,高炉炮泥必须具有良好的开口、堵口等操作性能以及抗渣铁侵蚀、冲刷等使用性能。若开口性异常时,会导致不能及时打开铁口而影响正常出铁;若堵口、抗侵蚀、抗磨损性能异常时,会导致铁口深度下降、甚至堵不上口、出铁时间短、浅铁口、喷溅、炮泥耗量增加等问题。现代高炉炉容大,采用大风量、高富氧、高顶压操作等强化冶炼技术,产量高、一次出铁量大。此时,更需要综合性能良好的铁口炮泥。

4、目前,添加氮化硅铁(si3n4-fe)的炮泥得到了较为广泛的应用,氮化硅铁在改善炮泥使用效果方面取得了明显效果,主要表现在提高了炮泥的抗侵蚀性、延长了出铁时间、改善了开口性能等方面。另外,参照钛矿护炉机理,人们将钛渣、钛矿等引入炮泥,制备了护炉用含钛炮泥,这种炮泥在增加对铁口区砖衬的保护方面也获得了一定效果。

5、然而,这两种炮泥在使用中存在一些亟待克服的技术不足。主要有:

6、(1)、氮化硅铁(si3n4-fe)炮泥对液态结合剂的需求量较高,达到同样塑性需多添加8~10%的液态结合剂,导致炮泥生产成本上升;

7、(2)、氮化硅铁(si3n4-fe)中的si3n4与体系中的fe、c物相在高温下反应,同时生成sic、硅铁、n2和co,尽管这些气体形成的微细孔具有改善炮泥开口性、防止炉渣侵入等有益作用,但大量微气孔无疑不利于铁口内炮泥的抗侵蚀性与强度,故需限制si3n4-fe的加入量,失去了增加sic、硅铁生成量、进一步提高使用效果的条件;

8、(3)、氮化硅铁(si3n4-fe)与体系中fe、c物相的反应较多地发生在1400~1500℃的高温下,即si3n4-fe的作用区域主要集中在靠近炉内的铁口区域,温度低于1200℃的铁口中段与外段,只有在出铁时才具备这样的温度条件,且反应转化需一定时间。当时间未达到时,si3n4-fe的效果尚未体现,此时位于孔道中段、外段的炮泥已经受到了侵蚀,可能出现孔道内小外大现象、严重时会导致铁口散喷;

9、(4)、含钛炮泥中的钛氧化物,需先还原为ti,ti再与c、n反应生成ti(c、n),进而保护炉墙和铁口前端的泥包。由于泥包大部分时间都淹没在渣铁之中,钛氧化物被还原的条件不充分,导致含钛炮泥中钛氧化物对泥包的自保护能力有限;

10、(5)、对于铁口孔道中的炮泥,生成ti(c、n)的条件差于铁口前端的泥包,更难以得到ti(c、n)的保护。

11、因此,开发一种添加氮化硅钛铁复合材料的高炉炮泥及其制备方法解决上述问题具有重要意义。

技术实现思路

1、为了克服上述现有技术中的缺陷,本发明提供一种添加氮化硅钛铁复合材料的高炉炮泥及其制备方法。本发明高炉炮泥具有强度高、抗侵蚀性好、出铁时间长、铁口深度稳定率高、能满足开堵铁口需要等优点。

2、为实现上述目的之一,本发明采用以下技术方案:

3、一种添加氮化硅钛铁复合材料的高炉炮泥,该高炉炮泥由干混合料和液态结合剂组成,干混合料包括5~25质量份的氮化硅钛铁复合材料。

4、优选的,氮化硅钛铁复合材料中氮化硅的质量为氮化硅钛铁复合材料的50%~80%;氮化硅钛铁复合材料中氮化钛的质量为氮化硅钛铁复合材料的5%~25%。

5、优选的,氮化硅钛铁复合材料的粒度为0~2mm。

6、优选的,干混合料还包括5~15质量份的含碳材料、20~40质量份的氧化铝质材料、15~35质量份的碳化硅、1~5质量份的沥青粉、4~8质量份的蓝晶石、5~10质量份的球粘土、1~3质量份的金属硅粉。

7、优选的,含碳材料的粒度、氧化铝质材料的粒度和碳化硅的粒度均为0~3mm;沥青粉的粒度、球粘土的粒度和金属硅粉的粒度均小于0.088mm;蓝晶石的粒度为0~2mm。

8、优选的,液态结合剂的加入量为干混合料总质量的10%~20%,液态结合剂为无水结合剂,无水结合剂为树脂、煤焦油、炭黑油中的一种或几种组成。

9、优选的,含碳材料为焦炭、无烟煤和增碳剂中的一种或几种组成。

10、优选的,氧化铝质材料为刚玉、莫来石、矾土中的一种或几种组成。

11、为实现上述目的之二,本发明提供一种添加氮化硅钛铁复合材料的高炉炮泥的制备方法,具体步骤如下:

12、s1、按照高炉炮泥的配比组成分别称量各重量份的固体原料;

13、s2、将粒度小于0.088mm、单项配比质量百分数小于5%的细粉料,使用高效倾斜式搅拌机搅拌10~15分钟,制成预混粉;

14、s3、将预混粉和剩余其它固体原料装入碾泥机,干混3~5分钟,制成干混合料;

15、s4、再将称量好的液态结合剂加入碾泥机,与干混合料混碾20~50分钟,制成泥团排出碾泥机;

16、s5、将泥团挤压成型、切块、塑封包装,并在室温下陈化10~15天制得成品炮泥。

17、优选的,固体原料中的氮化硅钛铁复合材料为采用闪速燃烧合成设备,以高钛渣和fesi75细粉为原料,向合成设备中通入低压氮气,通过闪速燃烧合成法制得。

18、本发明的优点在于:

19、(1)本发明添加的si3n4-tin-fe的堆积密度高于si3n4-fe的堆积密度,采用si3n4-tin-fe复合材料制备炮泥时的液态结合剂用量,较采用si3n4-fe时液态结合剂的用量降低了4~15%,节约了生产制造成本,同时还减少了高温使用过程中炮泥中气孔的产生量,可有效提高炮泥的强度和抗侵蚀性。

20、(2)在fe、c体系中,tin具有良好稳定性,固氮效果好,能够对孔道和泥包中的炮泥以及铁口区砖衬形成快速保护,在引入适量的si3n4-tin-fe时,能够提高炮泥的综合性能。

21、(3)本发明炮泥加入的si3n4-tin-fe复合材料,其中tin具有硬度高、耐蚀性好、稳定性好的特点,使铁口前端泥包具有较好直接自保护能力。而仅仅依靠加入高钛渣、钛精矿或者钛白粉(tio2)等富含tio2材料的含钛炮泥,由于所含tio2需先经过被还原成为金属ti、再与c、n等元素结合生成ti(c、n)的中间反应,依靠最终获得ti(c、n)对炮泥和砖衬实施保护,但是这些中间反应在高炉炉缸内发生的热力学条件、特别是动力学条件都不够充分。

22、(4)本发明中对于部分粒度较细以及加入量相对较少的细粉进行预混处理,能够得到更好的均匀混合效果,可以显著提高炮泥的质量稳定性。

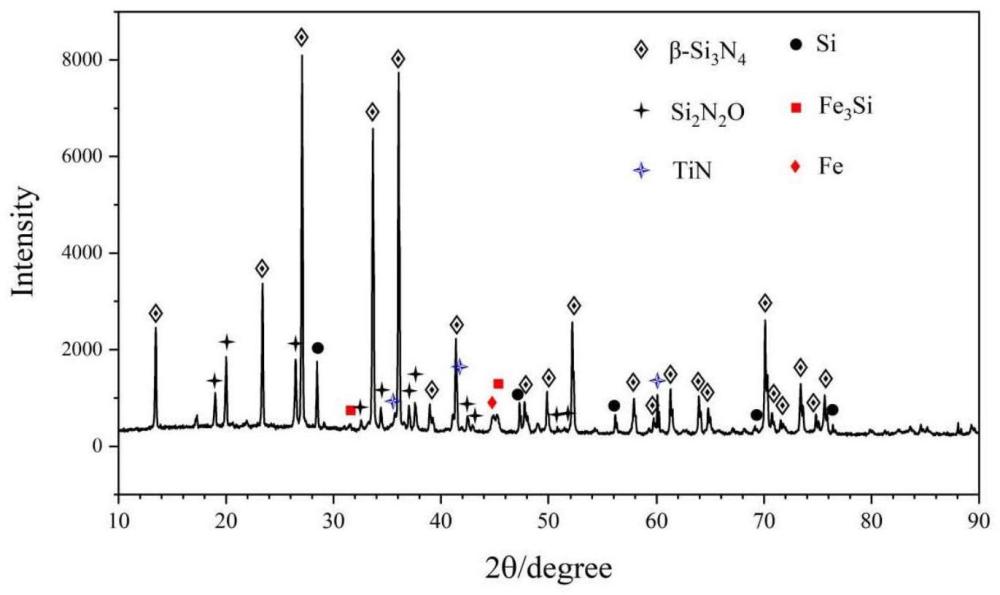

23、(5)与在炮泥中直接加入tin物料比较,本发明加入的si3n4-tin-fe复合材料的主要物相为si3n4、si2n2o、tin和fe-si合金,物料的堆积密度大,其中的氧氮化硅(si2n2o)具有强化炮泥组织结构等作用,从而使得炮泥具有更高的强度和耐侵蚀性,并降低了炮泥的液态结合剂加入量。而直接在炮泥中加入tin原料时,炮泥中没有氧氮化硅,且由于炮泥的使用环境为无氧的还原性环境,炮泥所含物质间不具备生成氧氮化硅的条件,因而直接加入tin原料的炮泥的强度、抗侵蚀性等低于本发明的炮泥,达到近似塑性的液体结合剂加入量也高于本发明的炮泥,不利于降低炮泥制造成本。同时tin物料自身的市场售价相对于炮泥中通常使用的其他材料而言显著偏高,一般情况之下不会成为炮泥原材料的合理选择。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7828.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表