一种结构可控的硅铝复合气凝胶材料及其制备方法与流程

- 国知局

- 2024-06-20 13:11:43

本发明属于气凝胶材料,具体涉及一种结构可控的硅铝复合气凝胶材料及其制备方法。

背景技术:

1、燃烧是获得煤炭中能源最直接的方式,然而在煤炭燃烧过程中,会产生大量的粉煤灰,其中,由火力发电排放的粉煤灰已经成为工业固体废物的最大污染源。若粉煤灰处置不当,将对环境及人类健康造成众多危害,如燃煤产生的粉煤灰量比较大,其存放过程会占用大量土地;粉煤灰在大气中形成的颗粒物会促进雾霾的形成;粉煤灰中所含重金属等污染物会随雨水溶淋过程进入并污染土壤。因此,很有必要开展粉煤灰的综合利用研究。

2、粉煤灰的主要化学成分为sio2和al2o3(约占总量的50%~90%),为了利用其中的有效成分,一些研究人员将其制备成了二氧化硅气凝胶、氧化铝气凝胶或是硅铝复合气凝胶。气凝胶是由胶体粒子相互聚结,形成纳米多孔网络结构,并在孔隙中充满气态分散介质的一种高度分散型固态材料。由于其具有超低密度、超大比表面积、超低热导率、超强吸附性能和超强隔热性能等独特特点,被广泛应用于保温隔热、吸附分离、催化载体等领域。不同的应用领域对气凝胶结构的需求也是不同的:在保温隔热领域,气凝胶的结构需要具有高度孔隙结构和低热导率,以提供优异的保温性能;在吸附材料领域,气凝胶的结构需要具有大比表面积和均匀的孔隙分布,以提高吸附性能;在催化剂载体领域,气凝胶的结构需要具有高度孔隙结构和大比表面积,以提高催化剂的活性和稳定性;在生物医药领域,气凝胶的结构需要具有良好的生物相容性和可控的孔隙结构,以用于药物传递、组织工程等应用。

3、中国专利cn101717214a和cn107998996a公开了一种以粉煤灰为原料制备硅铝复合气凝胶的方法,但是由于其所用粉煤灰中al2o3与sio2比例固定,往往无法实现对硅铝复合气凝胶结构的精细控制,导致所得硅铝复合气凝胶比表面积较小、孔径较大、且结构性能不稳定,不能满足不同领域对气凝胶结构的多样化需求;中国专利cn110668452a公开了一种由粉煤灰制备硅铝复合气凝胶的方法,其采用碱熔-酸浸过程提取粉煤灰中的硅铝组分,再采用溶胶-凝胶法合成硅铝复合气凝胶,然而该类工艺存在硅铝利用率低,原料成本高等缺点;中国专利cn116354373a采用碱熔-水浸-酸浸的两步浸出法由粉煤灰制备硅铝复合气凝胶,其虽然提高了硅铝元素总的利用率,但是步骤较繁琐。

技术实现思路

1、本发明的目的是提供一种结构可控的硅铝复合气凝胶材料及其制备方法,以克服现有技术中由粉煤灰制备硅铝复合气凝胶时存在的硅铝利用率低,步骤较繁琐,硅铝复合气凝胶结构性能不稳定、无法实现精细控制的缺点。

2、本发明采用的技术方案如下:

3、一种结构可控的硅铝复合气凝胶的制备方法,包括以下步骤:

4、(1)对粉煤灰进行研磨并过筛,然后将其倒入去离子水中,经离心、抽滤、干燥获得粉煤灰漂珠;所述粉煤灰为含al2o3的质量百分含量在20%以上,同时含sio2的质量百分含量在35%以上的粉煤灰;

5、(2)将粉煤灰漂珠于盐酸中浸泡4~8小时得溶胶,将溶胶过滤并用去离子水洗涤至中性;

6、(3)将洗涤后的溶胶置于乙醇和水的混合溶液中,搅拌溶解后,向其中添加掺杂剂得到凝胶;

7、(4)于40~80℃水浴条件下,将凝胶浸泡在硅酸酯与无水乙醇的混合溶液中,每8~12h更换一次硅酸酯和乙醇的混合溶液,更换3-5次;

8、(5)对浸泡后的凝胶,用醇类有机溶剂进行溶剂置换,经干燥得气凝胶材料。

9、进一步地,步骤(1)的具体过程为:对粉煤灰进行研磨并过100~150目筛,倒入去离子水中,搅拌均匀后,放入离心机中以5000~8000转/分钟的转速离心5~10分钟,取上层悬浮液抽滤,在80~110℃下烘干8~12小时,获得粉煤灰漂珠。

10、进一步地,步骤(2)所述盐酸的浓度为1~4mol/l,每次浸泡时,按每1g粉煤灰漂珠加入20~100ml盐酸的比例进行浸泡。

11、进一步地,步骤(3)所述乙醇和水的混合溶液中,乙醇和水的体积比为1:(1-4),每次浸泡时,凝胶与乙醇和水的混合溶液的体积比为1∶(2-10)。

12、进一步地,步骤(3)所述掺杂剂为物质a与物质b的混合物,其中,物质a为环氧丙烷或环氧丁烷,物质b为甲酰胺、n,n-二甲基甲酰胺或聚乙二醇中的至少一种。

13、进一步地,步骤(3)所述掺杂剂的添加量为粉煤灰漂珠质量的30-37倍,其中,物质a与物质b的质量比为1:(1.6-2.5)。

14、进一步地,步骤(4)所述硅酸酯与无水乙醇的混合溶液中,硅酸酯与无水乙醇的体积比为(1-5):100,所述硅酸酯为正硅酸甲酯或正硅酸乙酯中的至少一种。

15、进一步地,步骤(4)所述浸泡时,凝胶与硅酸酯和乙醇的混合溶液的体积比为1∶(2-10)。

16、进一步地,步骤(5)所述醇类有机溶剂为甲醇、乙醇、异丙醇、丙酮或叔丁醇中的至少一种。

17、进一步地,步骤(5)所述溶剂置换的具体过程为:将步骤(4)浸泡后的凝胶浸泡在醇类有机溶剂中,每8~12h更换一次醇类有机溶剂,更换三次。

18、进一步地,步骤(5)所述干燥为冷冻干燥或常压干燥,其中,冷冻干燥为将经过醇类有机溶剂置换后的凝胶,于-70~-40℃条件下干燥24~36h;常压干燥为将经过醇类有机溶剂置换后的凝胶,于50~70℃条件下干燥24~36h。

19、本发明还提供一种利用上述方法制备得到的结构可控的硅铝复合气凝胶材料。

20、本发明的有益效果在于:

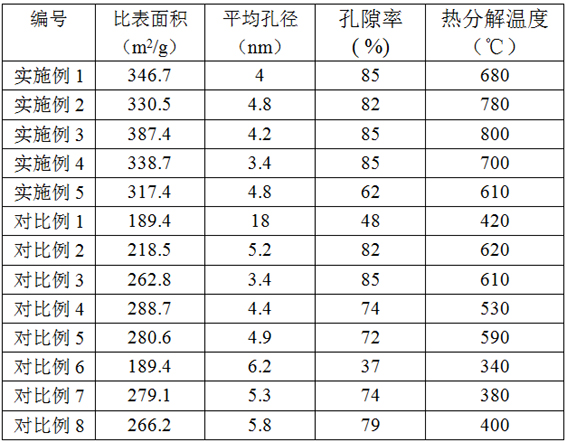

21、本发明以粉煤灰漂珠及含有si-o结构的硅酸酯为原料,以乙醇为溶剂,辅以特定的掺杂剂,通过掺杂的溶胶-凝胶法制得结构可控的硅铝复合气凝胶材料。所得硅铝复合气凝胶材料机械硬度良好、孔隙率高、密度低、比表面积大。相比于常规方法单独直接以粉煤灰为原料,本发明首先将其制备成粉煤灰漂珠,免去了碱熔-酸浸等过程对硅铝的损失,大大提高了原料中硅铝的含量及利用率;然后将粉煤灰漂珠与含有si-o结构的硅酸酯相配合作为原料,通过在溶胶-凝胶过程中对硅源含量进行调节,克服了单独以粉煤灰为原料时,无法有效调节原料中al-si比例的缺陷,从而实现对硅铝复合气凝胶结构与性能的精细调控。此外,特定掺杂剂的加入,不仅使得本发明缩小反应流程时间6~8h,而且可以通过调整掺杂剂用量,进一步调控硅铝复合气凝胶孔径的均匀度和机械强度,以满足不同领域对气凝胶结构的多样化需求。

22、本发明气凝胶材料制备工艺相对简单,成本低廉,可以工业化生产,为粉煤灰资源化利用拓宽了研究思路。

技术特征:1.一种结构可控的硅铝复合气凝胶的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤(1)的具体过程为:对粉煤灰进行研磨并过100~150目筛,倒入去离子水中,搅拌均匀后,放入离心机中以5000~8000转/分钟的转速离心5~10分钟,取上层悬浮液抽滤,在80~110℃下烘干8~12小时,获得粉煤灰漂珠。

3.根据权利要求1所述的方法,其特征在于,步骤(2)所述盐酸的浓度为1~4mol/l。

4.根据权利要求1所述的方法,其特征在于,步骤(3)所述乙醇和水的混合溶液中,乙醇和水的体积比为1:(1-4)。

5.根据权利要求1所述的方法,其特征在于,步骤(3)所述掺杂剂为物质a与物质b的混合物,其中,物质a为环氧丙烷或环氧丁烷,物质b为甲酰胺、n,n-二甲基甲酰胺或聚乙二醇中的至少一种。

6.根据权利要求1所述的方法,其特征在于,步骤(3)所述述掺杂剂的添加量为粉煤灰漂珠质量的30-37倍,其中,物质a与物质b的质量比为1:(1.6-2.5)。

7.根据权利要求1所述的方法,其特征在于,步骤(4)所述硅酸酯与无水乙醇的混合溶液中,硅酸酯与无水乙醇的体积比为(1-5):100,所述硅酸酯为正硅酸甲酯或正硅酸乙酯中的至少一种。

8.根据权利要求1所述的方法,其特征在于,步骤(5)所述醇类有机溶剂为甲醇、乙醇、异丙醇、丙酮或叔丁醇中的至少一种。

9.根据权利要求1所述的方法,其特征在于,所述冷冻干燥为将经过醇类有机溶剂置换后的凝胶,于-70~-40℃条件下干燥24~36h;常压干燥为将经过醇类有机溶剂置换后的凝胶,于50~70℃条件下干燥24~36h。

10.一种结构可控的硅铝复合气凝胶材料,其特征在于,利用权利要求1-9任一项所述的方法制备得到。

技术总结本发明公开了一种结构可控的硅铝复合气凝胶材料及其制备方法,属于气凝胶材料技术领域。本发明所述硅铝复合气凝胶材料以粉煤灰漂珠及含有Si‑O结构的硅酸酯为原料,以乙醇为溶剂,辅以特定的掺杂剂,通过掺杂的溶胶‑凝胶法制得。所得硅铝复合气凝胶材料机械硬度良好、孔隙率高、密度低、比表面积大。相比于常规方法单独直接以粉煤灰为原料,本发明方法不仅大大提高了原料中硅铝的含量及利用率,而且克服了单独以粉煤灰为原料时,无法有效调节原料中Al‑Si比例的缺陷,可实现对硅铝复合气凝胶结构与性能的精细调控。本发明硅铝复合气凝胶材料制备工艺相对简单,成本低廉,可以工业化生产,为粉煤灰资源化利用拓宽了研究思路。技术研发人员:王涵,刘铮,张敬巧,朱瑶,曹婷,吕海洋,王淑兰受保护的技术使用者:中国环境科学研究院技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/7815.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表