一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法

- 国知局

- 2024-06-20 13:12:05

本发明属于氮化铝粉体制备,具体涉及一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法。

背景技术:

1、近些年来,随着微电子技术的飞速发展,电子电路朝着高集程度、高速度、大功率输出的方向发展,导致集成块单位体积内所产生的热量大幅度增加,因此对芯片基板和封装材料的散热提出了越来越高的要求。aln陶瓷导热性能好,力学性能良好,线膨胀系数与硅接近,体积电阻率高,介电常数和介电损耗小,无毒,耐高温和腐蚀,其综合性能优于氧化铝和氧化铍,是新一代半导体基板和电子器件封装的理想材料,在电子工业中的应用前景十分广阔。高质量的粉末原料是获得高性能产品的先决条件,要制备性能优异的陶瓷材料,往往需要采用高纯度、细粒度、烧结性能良好的粉末原料。

2、氮化铝粉末的制备方法有碳热还原法、直接氮化法、自蔓延高温合成法和化学气相沉积法等。在这些制备方法中,碳热还原法制备的氮化铝粉末纯度较高,粉末球形度和分散性较好,形貌粒度可控,烧结性能好。另外,该方法成本较低,适宜规模化生产,己在工业化生产中得到广泛应用。传统的碳热还原法是直接以氧化铝粉末和炭黑为原料,通过机械球磨将两种原料混合均匀,但是由于二者的比重和极性差异较大而难以混合,且原料活性较低,由此带来反应不充分、反应温度高、反应时间长的问题。

3、因此,需要一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法。该方法利用铝醇盐水解特性和水溶性碳源实现了铝源和碳源在分子级别的均匀混合,提高了前驱体的反应活性,有利于提高碳热还原反应速度,降低碳热还原反应温度,缩短反应时间,解决了传统碳热还原法存在的铝源和碳源混合不均匀,反应不充分,前驱体活性低,反应温度高,反应时间长的问题。

2、为解决上述技术问题,本发明采用的技术方案是:

3、一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法,其特征在于,该方法包括以下步骤:

4、步骤一、将水溶性碳源加入到去离子水中搅拌至完全溶解,得到碳源水溶液;

5、步骤二、将异丙醇铝加入到步骤一中的碳源水溶液中,一定温度下搅拌进行异丙醇铝水解,水解一段时间后得到混合溶液;

6、步骤三、将步骤二中得到的混合溶液转移至烘箱干燥,得到铝源和碳源混合均匀的前驱体;

7、步骤四、将步骤三中的前驱体研磨粉碎后依次在空气气氛中进行碳化,在氮气气氛中通过碳热还原进行氮化,以及在空气气氛中进行脱碳,得到纳米氮化铝粉体。

8、进一步地,上述步骤一中,所述的水溶性碳源为葡萄糖、糊精或蔗糖。

9、进一步地,上述步骤一中,所述的碳源和去离子水的摩尔比为1:10~40。

10、进一步地,上述步骤二中,所述的异丙醇铝和水溶性碳源的摩尔比为1:0.5~ 2。

11、进一步地,上述步骤二中,所述的异丙醇铝水解温度为50℃~80℃。

12、进一步地,上述步骤二中,所述的异丙醇铝水解时间为2h~8h。

13、进一步地,上述步骤三中,所述的干燥温度为70℃~100℃。

14、进一步地,上述步骤四中,所述的碳化的温度采用程序升温法获得,升温程序为:以3℃/min~10℃/min的速率升温至150℃~200℃后保温0.5h~2h。

15、进一步地,上述步骤四中,所述的通过碳热还原进行氮化的温度采用程序升温法获得,升温程序为:由室温以第一升温速率升温至中间温度,由中间温度以第二升温速率升温至通过碳热还原进行氮化的温度后保温;所述第一升温速率为4℃/min~7℃/min,所述中间温度为900℃~1100℃,所述第二升温速率为2℃/min~4℃/min,所述通过碳热还原进行氮化反应的温度为1300℃~1500℃,所述保温时间为1h~4h。

16、进一步地,上述步骤四中,所述的脱碳温度采用程序升温法:以3℃/min~10℃/min的速率升温至600℃~700℃后保温2h~4h。

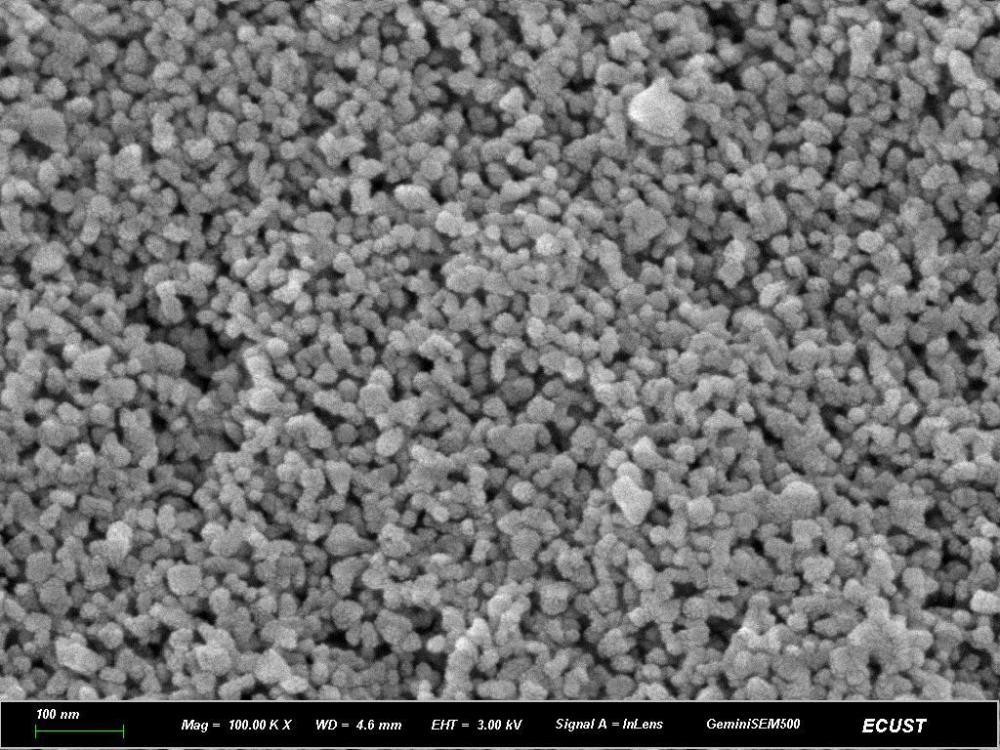

17、进一步地,上述步骤四中,所述的纳米氮化铝粉体平均粒径为15nm~40nm。

18、与现有技术相比,本发明具有如下有益效果:

19、1、本发明以铝醇盐(异丙醇铝)作为铝源,水溶性的葡萄糖、糊精或蔗糖作为碳源,利用铝源在碳源水溶液中进行水解,实现了铝源和碳源在水溶液中分子级别的均匀混合,最大限度地保证了前驱体中铝源和碳源分布的均匀性,增加了反应位点,有利于碳热还原反应,解决了传统碳热还原法存在的铝源和碳源混合不均匀、反应不充分的问题。

20、2、本发明利用铝醇盐水解获得高活性的前驱体,有利于碳热还原反应,有效降低了反应温度,缩短了反应时间,解决了传统碳热还原法存在的前驱体活性低、反应温度高、反应时间长的问题。

21、3、本发明制备纳米氮化铝粉体的方法操作简单,无需添加任何助剂,原材料与设备常见易得,成本低廉。

22、4、本发明制得的纳米氮化铝粉体粒径范围为15nm~40nm,颗粒细小、粒度均匀、烧结活性高。

技术特征:1.一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法,其特征在于,步骤一所述的水溶性碳源为葡萄糖、糊精或蔗糖。

3.根据权利要求1所述的一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法,其特征在于,步骤一所述的碳源和去离子水的摩尔比为1:10~40。

4.根据权利要求1所述的一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法,其特征在于,步骤二所述的异丙醇铝和水溶性碳源的摩尔比为1:0.5~ 2。

5.根据权利要求1所述的一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法,其特征在于,步骤二所述的异丙醇铝水解温度为50℃~80℃。

6.根据权利要求1所述的一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法,其特征在于,步骤二所述的异丙醇铝水解时间为2h~8h。

7.根据根据权利要求1所述的一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法,其特征在于,步骤三所述的混合溶液干燥温度为70℃~100℃。

8.根据根据权利要求1所述的一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法,其特征在于,步骤四所述的碳化的温度采用程序升温法获得,所述升温程序为:以3℃/min~10℃/min的速率升温至150℃~200℃后保温0.5h~2h。

9.据根据权利要求1所述的一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法,其特征在于,步骤四所述的通过碳热还原进行氮化的温度采用程序升温法获得,所述升温程序为:由室温以第一升温速率升温至中间温度,由所述中间温度以第二升温速率升温至所述通过碳热还原进行氮化的温度后保温;所述第一升温速率为4℃/min~7℃/min,所述中间温度为900℃~1100℃,所述第二升温速率为2℃/min~4℃/min,所述通过碳热还原进行氮化的温度为1300℃~1500℃,所述保温时间为1h~4h。

10.据根据权利要求1所述的一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法,其特征在于,步骤四所述的脱碳的温度采用程序升温法:以3℃/min~10℃/min的速率升温至600℃~700℃后保温2h~4h。

11.据根据权利要求1所述的一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法,其特征在于,步骤四所述的纳米氮化铝粉体平均粒径为15nm~40nm。

技术总结本发明公开了一种利用铝醇盐和水溶性碳源制备纳米氮化铝粉体的方法,涉及氮化铝粉体制备领域。该方法包括以下步骤:一、将水溶性碳源加入去离子水中搅拌至完全溶解,得到碳源水溶液;二、将异丙醇铝加入碳源水溶液中,在一定温度下搅拌进行异丙醇铝水解,水解一段时间后得到混合溶液;三、将混合溶液转移至烘箱干燥,得到铝源和碳源混合均匀的前驱体;四、将前驱体研磨粉碎后依次在空气气氛中进行碳化,在氮气气氛中通过碳热还原反应进行氮化,以及在空气气氛中进行脱碳,得到纳米氮化铝粉体。本发明利用铝醇盐的水解特性和水溶性碳源实现了铝源和碳源在分子级别的均匀混合,提高了前驱体的反应活性,有利于提高碳热还原反应速度,降低碳热还原反应温度,缩短反应时间,解决了传统碳热还原法存在的铝源和碳源混合不均匀、反应不充分、前驱体活性低、反应温度高、反应时间长的问题。技术研发人员:孟子扬,王德强受保护的技术使用者:华东理工大学技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/7833.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表