一种自真空液击法制纳米碳酸钙的方法和系统与流程

- 国知局

- 2024-06-20 13:14:08

本发明涉及一种自真空液击法制纳米碳酸钙的方法和系统,属于新能源、新材料。

背景技术:

1、随着科技的迅猛发展,食品、电子、光学材料等行业对碳酸钙的要求向着超细化、高纯化的方向发展。目前利用喷雾碳化法生产纳米碳酸钙时,一般采用三级串联碳化工艺,将氢氧化钙乳浆喷雾成液滴,从第一级塔顶喷人,将二氧化碳气体从塔底喷人,气液逆流接触发生碳化反应,碳化后的浆液从塔底流出进入浆液槽,添加适当的分散剂处理后,喷雾进入第二级碳化塔继续碳化,再经表面处理,喷雾进入第三级碳化塔碳化,制得最终产品。

2、目前的喷雾碳化法存在生产效率低、产品颗粒尺寸分布不均匀、晶型难控制等问题,同时,制备过程中需要加入分散剂、表面活性剂、晶型诱导剂等药剂进行处理,导致纯度很难提高等。且生产过程产品易结块、易粘壁,处理难度大,生产能耗高、质量不稳定,成本偏高,粒径有待进一步改善。

技术实现思路

1、本发明提供一种自真空液击法制纳米碳酸钙的方法和系统,解决了纳米碳酸钙的粒径控制难题,可以很好的生产出所需粒径的纳米碳酸钙产品,而且成品率高,纯度高,质量优,节约生产设备,投资省,环保节能。

2、为解决上述技术问题,本发明所采用的技术方案如下:

3、一种自真空液击法制纳米碳酸钙的方法,将温度为70~95℃的石灰乳浆在密闭的碳化塔内喷射雾化,同时向密闭的碳化塔内通入-60~-75℃的高纯液态二氧化碳,产生自真空液击作用,生成纳米碳酸钙;前述反应瞬间完成,且无需加入任何助剂。

4、上述无需加入任何助剂,指无需加入石灰乳浆和二氧化碳以外的其它物质。

5、上述自真空液击作用,指高温的石灰乳浆遇到低温的二氧化碳,在热胀冷缩的作用下,体积瞬间收缩,产生负压;同时,二氧化碳进入液滴,与氢氧化钙反应,气体突然消失,体积减少,自己(自动)产生真空,产生巨大的负压冲击力(类似水锤),将颗粒击碎,使得大颗粒变小,得到更细的纳米级材料,此过程瞬间完成。

6、本技术石灰乳浆与高纯二氧化碳的反应在瞬间完成,效率高;有效防止了生产过程中产品的聚集、黏连、结块、晶型重整、重结晶等现象。

7、上述石灰乳浆中氢氧化钙的质量含量为5-10%。

8、为了提高产品的均匀性、纯度和细腻度,高纯二氧化碳的纯度大于99.999%。

9、本技术氢氧化钙与高纯二氧化碳反应瞬间完成,密闭的碳化塔内,石灰乳浆中的氢氧化钙与高纯二氧化碳的摩尔比为1:1,无需任何一种物料过量。

10、上述石灰乳浆从碳化塔内顶部喷射雾化,高纯二氧化碳从密闭的碳化塔底部通入。

11、本技术得到的纳米碳酸钙粒径小于5nm。

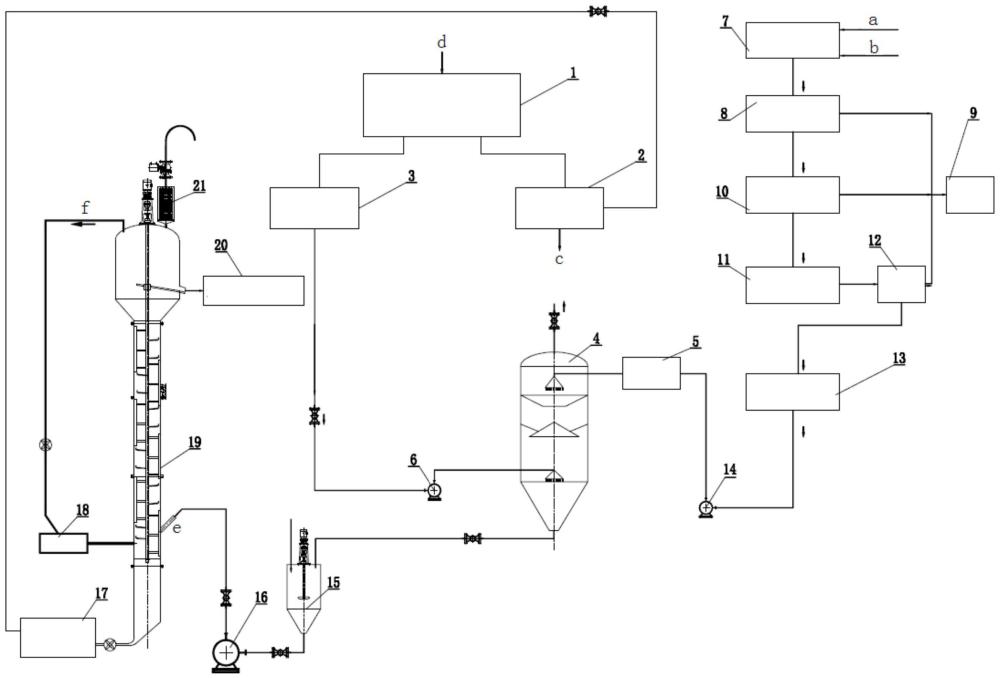

12、一种自真空液击法制纳米碳酸钙的系统,包括石灰消化机、石灰浆粗筛、旋液分离器、精浆罐、过滤筛、渣池、调浆罐、乳浆输送泵、加热器、碳化塔、甲醇制氢和二氧化碳系统、液体二氧化碳贮罐、二氧化碳输送泵、纯氢贮罐、热风炉、干燥塔、缓冲罐、纳米碳酸钙湿料输送泵和纳米碳酸钙贮罐;

13、石灰消化机、石灰浆粗筛、旋液分离器、精浆罐、过滤筛、调浆罐、乳浆输送泵、加热器和碳化塔依次相接,石灰浆粗筛、旋液分离器和过滤筛的排渣口均连接至渣池;

14、甲醇制氢和二氧化碳系统、液体二氧化碳贮罐、二氧化碳输送泵和碳化塔依次相接;甲醇制氢和二氧化碳系统、纯氢贮罐、热风炉和干燥塔依次相接;

15、碳化塔、缓冲罐、纳米碳酸钙湿料输送泵、干燥塔和纳米碳酸钙贮罐依次相接。

16、上述乳浆输送泵、二氧化碳输送泵和米碳酸钙湿料输送泵均有计量作用。上述装置可通过现有的plc等技术实现自动控制。

17、上述各设备之间可通过连接管等实现相接、连接、相通等。

18、上述干燥塔顶部设有干燥塔排空过滤器;干燥塔内产生的热风通过循环热风机循环用于干燥。

19、利用上述自真空液击法制纳米碳酸钙的系统制备纳米碳酸钙,包括如下步骤:

20、1)启动甲醇制氢和二氧化碳系统,由水素裂解,制得纯度大于99.999%的氢气储存在纯氢贮罐中,制得纯度大于99.999%的二氧化碳储存在液体二氧化碳贮罐中;水素由甲醇、纯水和助剂混匀制得,甲醇和纯水的质量比为(1.40~1.76):1,助剂为双氧水,助剂的质量用量为甲醇和纯水质量和的0.150~0.500‰;

21、2)启动石灰消化机,按重量比为生石灰:纯水=1:(11.12--12.16),投料,物料依次经石灰消化机、石灰浆粗筛、旋液分离器、精浆罐和过滤筛后,进入调浆罐,制得含氢氧化钙含量为5-10%的精制石灰乳浆,石灰浆粗筛、旋液分离器和过滤筛的产生的灰渣进入渣池;

22、3)启动二氧化碳输送泵,温度为-60~-75℃的高纯液态二氧化碳从密闭的碳化塔底部通入,启动加热器5和乳浆输送泵,温度为70~95℃的精制石灰乳浆进入碳化塔内顶部,喷射雾化,物料在密闭的碳化塔内,产生自真空液击作用,生成纳米碳酸钙,控制二氧化碳和精制石灰乳浆中氢氧化钙的输送摩尔比为1:1,纳米碳酸钙排入到缓冲罐,得到纳米碳酸钙湿料;

23、4)启动干燥塔,从纯氢贮罐输送氢气进入热风炉点火燃烧,开启循环热风机,开启纳米碳酸钙湿料输送泵,将纳米碳酸钙湿料泵送进入干燥塔,经热风循环加热干燥,水汽从干燥塔排空过滤器排出,干燥纳米碳酸钙进入纳米碳酸钙贮罐,得到含水率≤0.3%的纳米碳酸钙产品。如果将水份完全干燥后,本技术可得到纯度99.999%以上、粒径≤5nm的纳米碳酸钙产品。

24、反应时,碳化塔处于密闭状态。

25、上述步骤2)中,生石灰,氧化钙含量≥90%。

26、上述步骤1)中,甲醇制氢和二氧化碳系统制备氢气和二氧化碳的步骤包括:

27、a、通过入料泵将配置好的水素泵入水素日用罐内,其中,水素由甲醇、纯水和助剂混匀制得,甲醇和纯水的质量比为(1.40~1.76):1,助剂为双氧水,助剂的质量用量为甲醇和纯水质量和的0.150~0.500‰。甲醇的纯度为96.0%-99.9%;纯水的电导率≤0.5μs,ph值6.5-7.5。双氧水的质量浓度优选为15~30%。微量助剂(双氧水)的加入,在本技术的低温高压下,具有净化原料、促进反应的明显作用,提高了转化率,减少了副反应,提高了氢气和二氧化碳纯度,效果非常显著。

28、b、启动导热油系统,氢气燃烧机点火,待催化剂升温至250~260℃,开启水素计量泵,水素经过高压回流换热器上的水素预热管预热后,从外壳体底部的水素进口进入水素加热盘管,最后经水素连接管进入催化剂管进行裂解,得到产物混合物。裂解时,物料转化率大于99.999%。

29、c、产物混合物从高压列管的顶部的第一回流口流入高压回流换热器,并依次与水素和冷却水进行热交换后,氢气与二氧化碳的混合物进入高压冷凝器,其余物料回流至高压列管中,高压冷凝器内温度小于42℃,压力为68~70mpa,此时二氧化碳转化成液态,氢气仍然为气态;此步通过高压回流换热器降低了产物的温度,同时回流了未反应物料,有利于提高原料利用率和减少副产物生成。本步骤温度、压力的控制很重要,可有效提高氢气和干冰的纯度,同时减少物料损失;高压冷凝器内高压、低温的环境,使得水和甲醇在进入高压冷凝器前,便会冷凝回流。高压冷凝器内温度和压力通过冷凝水和冷冻水的流速、水素计量泵的开度、高压回流换热器产物出口上的控制阀开度及高压冷凝器气液出口上的控制阀开度控制。也即无需额外加压设备,通过反应产生的气体实现压力的调整控制。

30、d、高压冷凝器中氢气与二氧化碳的混合物进入气液分离器进行气液分离,得到的气体为氢气,氢气从气体出口流出进入纯氢贮罐,得到的液体为干冰,干冰从液体出口流出进入干冰贮罐。

31、反应时,多功能反应器、高压回流换热器和高压冷凝器,三者压力一致。

32、本发明未提及的技术均参照现有技术。

33、本发明与现有工艺相比,有诸多优点,具体如下:

34、1、本发明利用低温液相高纯二氧化碳与高温微液滴状氢氧化钙溶液相遇,发生气液冷热突变,物料体积瞬间缩小,产生巨大冲击力,同时液滴内部气态二氧化碳发生化学反应,形成真空,产生巨大压差,反应生成的碳酸钙颗粒受到液体冲击力作用下,分散成更细小的颗粒,从而更有效的保障生成纳米级的碳酸钙,产品质量稳定可控。

35、2、石灰乳浆与高纯二氧化碳的反应瞬间完成,化学反应速度快,无需分步进行,生产效率比现有的生产工艺提高显著,有效防止了生产过程中产品的聚集、黏连、结块、晶型重整、重结晶等现象;节约能耗;无需加入任何助剂,产品纯度高。

36、3、本发明利用来源广价格低廉的甲醇为原料,生产出高纯度氢和高纯液态二氧化碳,高纯度氢一部分用于干燥纳米碳酸钙,余下的部分作为高端产品出售,产生价值和利润;同时利用本系统生产出的低温高纯度液态二氧化碳作为生产纳米碳酸钙的原料,生产出高品质的纳米碳酸钙产品。

37、4、设备投资省,环保、节能、效率高,生产成本低,产品质量高。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7916.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。