轻质混凝土制备工艺的制作方法

- 国知局

- 2024-06-20 13:16:28

本发明涉及混凝土,尤其涉及一种轻质混凝土制备工艺。

背景技术:

1、随着现代建筑行业的不断发展,轻质混凝土作为一种重要的建筑材料,在建筑保温、隔热、节能减排等方面扮演着日益重要的角色。轻质混凝土以其低密度、良好的保温隔热性能和较高的施工效率受到了广泛的关注和应用。然而,现有的轻质混凝土材料在制备工艺和性能方面仍存在一些不足之处,亟待改进和优化。

2、传统的轻质混凝土制备工艺往往局限于常规的水泥、骨料和发泡剂等原材料的使用,难以在保证力学性能的同时实现更轻的密度和更好的保温隔热性能。此外,传统轻质混凝土材料往往存在着工作性能不佳、易开裂、耐久性差等问题,限制了其在高层建筑、桥梁、隧道等工程中的应用。

3、尽管轻质混凝土在建筑材料领域已经取得了一定的应用成果,但现有技术中仍存在一些不足之处,主要包括以下几个方面:

4、制备工艺复杂:现有的轻质混凝土制备工艺往往涉及多个步骤和复杂的操作流程,不仅增加了生产成本,也限制了其在大规模生产中的应用。

5、力学性能与密度之间的矛盾:传统的轻质混凝土材料往往难以在保证足够力学强度的同时实现更低的密度,这在一定程度上限制了其应用范围。

6、工作性能不佳:现有的轻质混凝土材料在施工过程中往往存在工作性能不佳的问题,如流动性差、易离析等,影响了施工效率和工程质量。

7、耐久性差:由于轻质混凝土材料中含有大量的气孔和轻质填料,导致其抗渗性、抗冻融性等耐久性能指标相对较差,影响了其使用寿命和安全性。

8、综上所述,针对现有轻质混凝土技术中的不足之处,开展新型轻质混凝土材料的研发工作具有重要意义。通过优化制备工艺、引入新型材料和探索新型结构等方式,有望研发出具有更低密度、更好保温隔热性能和更优异力学性能的新型轻质混凝土材料,为建筑行业的可持续发展做出贡献

9、因此,我们提出了一种轻质混凝土制备工艺用于解决上述问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种轻质混凝土制备工艺。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种轻质混凝土,按重量份计包括以下成分:水泥300~500份、粉煤灰50~150份、生物炭微球20~80份、砂100~300份、纳米粘土5~20份、发泡剂1~10份、空心玻璃微珠10~50份、水100~200份。

4、优选的,一种轻质混凝土,按重量份计包括以下成分:水泥400份、粉煤灰70份、生物炭微球50份、砂100~300份、纳米粘土10份、发泡剂6份、空心玻璃微珠30份、水160份。

5、优选的,所述生物炭微球的平均粒径在1mm~3mm之间,且生物炭微球的密度在0.1g/cm3~0.5g/cm3,所述空心玻璃微珠为硼硅酸盐玻璃原料经高温熔融后喷吹成珠状的空心玻璃微珠,空心玻璃微珠的平均粒径在0.5mm~2mm之间,空心玻璃微珠的抗压强度在1mpa~10mpa。

6、优选的,所述纳米粘土为层状结构的蒙脱石纳米粘土矿物,该纳米粘土的纯度在95%以上,所述砂选择天然河砂或洗砂,砂的粒径分布满足细度模数在2.3~3.1之间的中砂要求,且砂中的含泥量控制在1%以下。

7、优选的,所述发泡剂为十二烷基硫酸钠,且发泡剂的发泡倍数在20倍~50倍。

8、本发明的第二方面给出了一种轻质混凝土的制备工艺,包括以下步骤:

9、s1:将纳米粘土与水混合,形成悬浮液,使用超声波处理器对悬浮液进行处理,持续30~45分钟,超声波处理器的功率在400~600w,将处理后的纳米粘土悬浮液干燥,干燥温度控制在60~80℃,干燥时间6~8小时,研磨成细粉备用;

10、s2:将生物炭微球浸泡在含有硅烷偶联剂的溶液中,浸泡时间为2~4小时,取出生物炭微球,放入烘箱中干燥,冷却后,生物炭微球表面将形成一层薄薄的硅烷涂层;

11、s3:将空心玻璃微珠先用稀酸溶液清洗,去除表面杂质,再用清水冲洗干净,然后放入含有硅烷偶联剂的碱性溶液中浸泡1~2小时,取出空心玻璃微珠,用清水冲洗干净后干燥备用;

12、s4:将水泥、粉煤灰、预处理后的纳米粘土和砂放入搅拌机中,开启搅拌机进行干拌,搅拌时间为3分钟,确保各组分充分混合均匀,得到干料,将预处理后的生物炭微球和空心玻璃微珠与水混合,形成湿料;

13、s5:将发泡剂与水混合,使用高速搅拌机搅拌2~5分钟,高速搅拌机的转速设置在1000~1500转/分钟,制备成稳定的发泡液;

14、s6:将干料和湿料进行混合搅拌,而后将发泡液缓慢加入正在搅拌的干料和湿料中,确保发泡液与混凝土混合均匀,形成稳定的气泡结构,得到搅拌好的轻质混凝土;

15、s7:将搅拌好的轻质混凝土迅速浇筑到预先准备好的模具中,使用振动器对模具进行振动密实,振动时间为1~2分钟,确保混凝土充分填充模具并排除气泡;

16、s8:在浇筑完成后,对混凝土进行覆盖保湿,并放入标准养护室中进行养护,养护时间为24~48小时,得到轻质混凝土。

17、优选的,所述s2中,硅烷偶联剂的溶液浓度为2~5%,浸泡生物炭微球的溶液温度维持在40~60℃,干燥温度逐渐升高,从100℃开始,每隔1小时升高20℃,直至达到180℃。

18、优选的,所述s3中,将空心玻璃微珠先用稀酸溶液清洗,稀酸溶液的ph值调节至3~4,去除表面杂质,再用清水冲洗干净,然后放入含有硅烷偶联剂的碱性溶液中浸泡1~2小时,碱性溶液的ph值为10~11,硅烷偶联剂的浓度为1~2%,取出空心玻璃微珠,用清水冲洗干净后在60~80℃条件下干燥4~6小时备用。

19、优选的,所述s6中,将干料和湿料进行混合搅拌,混合搅拌时间为5~10分钟,而后将发泡液缓慢加入正在搅拌的干料和湿料中,发泡液的加入分批进行,每次加入总量的1/3,每加入一次搅拌2~3分钟,确保发泡液与混凝土混合均匀,形成稳定的气泡结构,得到搅拌好的轻质混凝土。

20、优选的,所述s8中,在浇筑完成后,对混凝土进行覆盖保湿,并放入标准养护室中进行养护,养护温度设置为18~25℃,养护室的温度逐渐升高至设定温度,升温速度为3~5℃/小时,相对湿度保持在90%以上,养护时间为24~48小时,得到轻质混凝土

21、与现有技术相比:

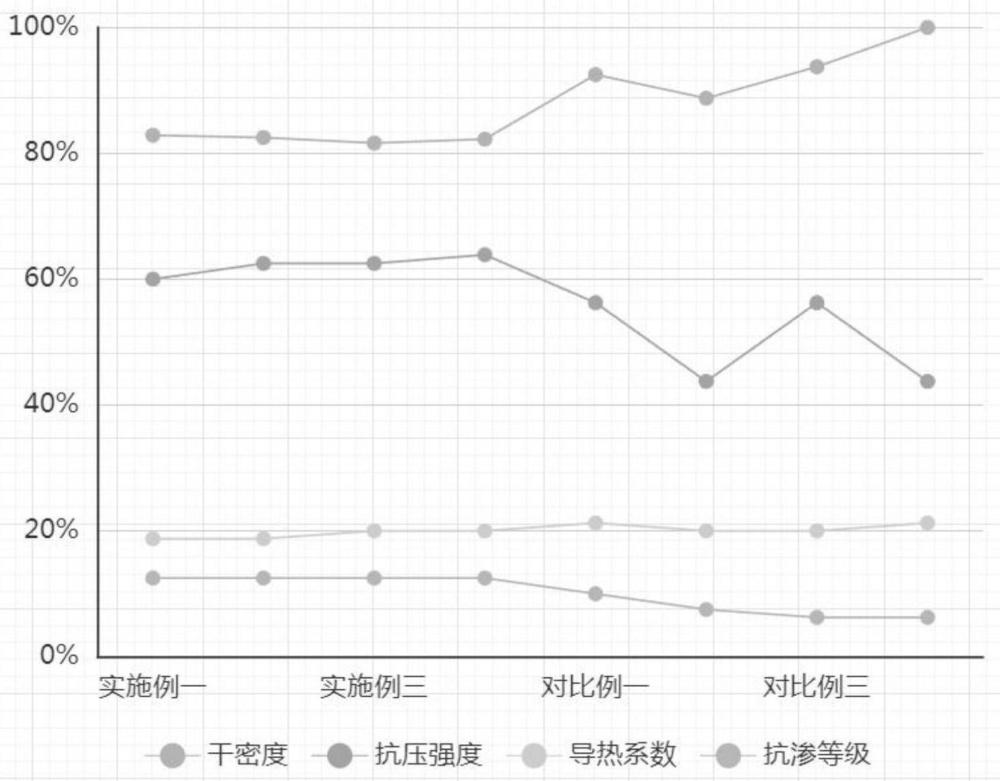

22、1、本发明通过掺入生物炭微球和空心玻璃微珠等轻质填料,显著降低了混凝土的密度,同时保持了足够的力学强度,实现了轻质高强的效果,由于生物炭微球和空心玻璃微珠的加入,混凝土的密度显著降低,与传统混凝土相比,重量大大减轻,在保持较低密度的同时,通过优化配比和工艺控制,确保了足够的抗压强度和抗折强度,满足结构安全要求;

23、2、生物炭微球的多孔结构和空心玻璃微珠的空心结构赋予混凝土良好的隔热性能,有效降低热传导系数,能够显著提高建筑物的保温效果,减少能源消耗,符合绿色建筑和节能减排的要求;

24、3、利用粉煤灰这一工业废弃物作为混凝土掺合料,不仅解决了废弃物处理问题,还减少了天然资源的消耗,有助于降低混凝土生产的环境负荷,促进建筑行业的可持续发展;

25、4、纳米粘土的加入显著改善了混凝土的流变性能,使其具有更好的流动性、可泵性和自密实性,这意味着在施工过程中,混凝土更易于搅拌、运输和浇筑,提高了施工效率和质量,由于采用了工业废弃物和低成本原材料,该轻质混凝土的生产成本相对较低,同时,其优异的性能使得建筑物在使用过程中能够节省能源和维护成本,为投资者和用户带来长期经济效益。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8018.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

低辐射镀膜玻璃的制作方法

下一篇

返回列表