一种连续流制备含氟玻璃刻蚀液的合成方法

- 国知局

- 2024-06-20 13:23:28

本发明涉及化工、微流控,具体涉及一种连续流制备含氟玻璃刻蚀液的合成方法。

背景技术:

1、目前渐渐崛起的微化工生产技术可以缩短化学反应时间,同时能够很好的解决强腐蚀、高污染、高能耗、易燃、易爆等诸多化工难题。

2、微化工技术于20世纪90年代初兴起,该技术利用微米级的通道式反应器进行反应,能促进过程强化和化工系统小型化,提高资源利用率,节能降耗,从根本上解决传统工艺反应不彻底及易爆等技术难题,实现化工生产的本质安全微化工技术的核心是微反应器(也叫微通道反应器),它是一种通过微加工技术制造的带有微结构的反应设备,其流体通道或者分散尺度在微米量级而其处理量则是从每分钟数微升到每年数万吨的规模。微反应器内部流体的流动或分散尺度在1μ m到1mm之间,称为微流体。微流体相对于常规尺度的流体在传递特性、安全性以及可控性等方面都有很大优势。

3、微流控已经发展成为医学、材料、化学、机械等学科的交叉前沿研究热点,在学术界和工业界都备受关注。目前,可用于制备微流控的技术和材料有限,阻碍了微流控的广泛应用与发展。现有的各种技术各有优缺点。光刻蚀技术可在硅、玻璃、陶瓷等硬质材料中制备高精度微流控芯片。在通过光刻蚀等微加工技术获得主模板后,软刻蚀技术采用可固化高分子(例如pdms)进行模板复制,该类高分子成本较高,且工艺流程复杂。

4、在微化工中,因为各种化学反应中溶质大多有腐蚀、易挥发等性质,所以运用钠钙玻璃材质的微反应器较多,且玻璃材质的微反应器成本低廉,容易制得。在制备玻璃基微流控芯片过程中,光刻结束后得微通道刻蚀至关重要,目前有激光蚀刻、干法蚀刻、湿法蚀刻等方式,上述蚀刻方式中激光刻蚀速度较为缓慢,对产量有很大的影响,干法蚀刻中的含氟气体如果控制不佳,会发生泄漏,造成很大的安全问题,而湿法刻蚀中,刻蚀速率易控制,且成本低廉,并且能够同时进行多片刻蚀,容错率较高。

5、目前,使用常规的化学混合方式,通过磁力搅拌来混合该刻蚀液,不仅耗时、混合效果不佳、环境污染严重、发生过程不能连续化等,并且合成过程中的危险系数高。

技术实现思路

1、为了克服现有技术的不足,本发明提供了一种连续流制备含氟玻璃刻蚀液的合成方法,通过成熟的碳化硅微通道反应器来实现,该方法安全、合成时间短、工艺稳定可靠、操作简单、能够连续化生产,同时产出的含氟玻璃刻蚀液效果好,刻蚀玻璃后,玻璃表面光洁度、粗糙度较传统合成方式得到了提升。

2、为了实现上述目的,本发明采取的技术方案为:一种连续流制备含氟玻璃刻蚀液的合成方法,包括以下操作步骤:

3、一种连续流制备含氟玻璃刻蚀液的合成方法,包括以下步骤:

4、(1)以刻蚀液总质量100%计算,称取下述质量百分数的组分:1%~10%hf、2%~12%nh4f、3%~10%hcl、3%~11%hno3、2%~5%h2so4、1%~4%h2co3,余量为水;

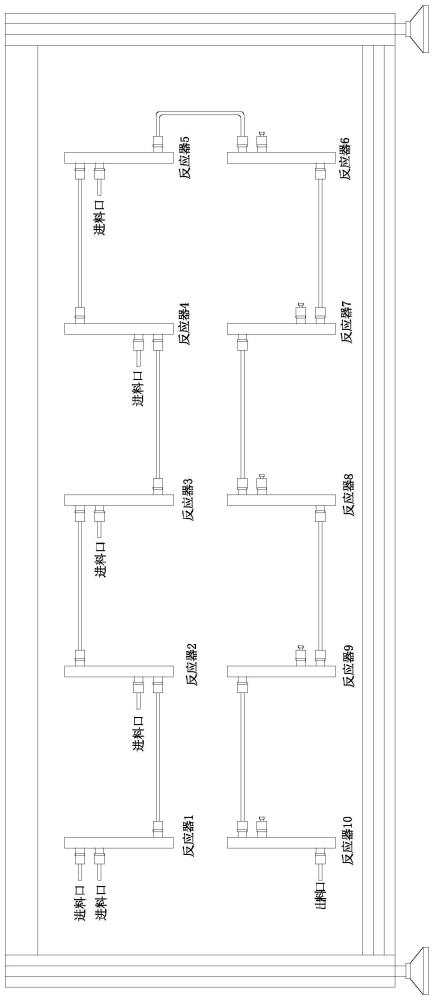

5、(2)先将hf溶液和nh4f溶液通过第一进料泵和第二进料泵同时泵入碳化硅微通道反应器1中,得到混合溶液a;

6、(3)将混合溶液a与hc1溶液通过第三进料泵同时泵入至碳化硅微通道反应器2中,得到混合溶液b;

7、(4)将hno3与混合溶液b通过第四进料泵同时泵入至碳化硅微通道反应器3,得到混合溶液c;

8、(5)将h2so4与混合溶液c通过第五进料泵同时泵入至碳化硅微通道反应器4,得到混合溶液d;

9、(6)最后将混合酸溶液d与去离子水通过第六进料泵同时泵入至碳化硅微通道反应器5,再依次流过碳化硅微通道反应器6至碳化硅微通道反应器10中,每个碳化硅微通道反应器停留0.77-5min,连续反应得到含氟玻璃刻蚀液。

10、进一步的,上述的一种连续流制备含氟玻璃刻蚀液的合成方法,所述的氢氟酸溶液质量浓度为40%;所述的盐酸溶液质量浓度为38%;所述的硝酸溶液质量浓度为65%;所述的硫酸溶液质量浓度为98%;所述的氟化铵溶液质量浓度为40%。

11、进一步的,上述的一种连续流制备含氟玻璃刻蚀液的合成方法,所述的碳化硅微通道反应器1、碳化硅微通道反应器2、碳化硅微通道反应器3、碳化硅微通道反应器4、碳化硅微通道反应器5、碳化硅微通道反应器6的单片持液量均为10ml。

12、进一步的,上述的一种连续流制备含氟玻璃刻蚀液的合成方法,所述的第一进料泵、第二进料泵物料流速0.50-5.00ml/min,停留时间为1-10min。

13、进一步的,上述的一种连续流制备含氟玻璃刻蚀液的合成方法,所述的第三进料泵物料流速控制在1.00-3.00ml/min,停留时间为0.77-5min。

14、进一步的,上述的一种连续流制备含氟玻璃刻蚀液的合成方法,所述的第四进料泵物料流速控制在0.10-3.00ml/min,停留时间为0.63-4.76min。

15、进一步的,上述的一种连续流制备含氟玻璃刻蚀液的合成方法,所述的第五进料泵物料流速控制在0.10-1.00ml/min,停留时间为0.59-4.55min。

16、进一步的,上述的一种连续流制备含氟玻璃刻蚀液的合成方法,所述的第六进料泵物料流速控制在15.00ml/min,停留时间为1.88-3.49min。

17、进一步的,上述的一种连续流制备含氟玻璃刻蚀液的合成方法,所述步骤(2)、(3)、(4)、(5)、(6)过程中的温度与压强均为25℃,101kpa。

18、所述的第一进料泵、第二进料泵、第三进料泵、第四进料泵、第五进料泵、第六进料泵均为四氟柱塞泵。

19、优选的,所述步骤(1)中的氢氟酸的纯度等级为ar级;氟化铵的纯度等级为ar级;硫酸的纯度等级为gr级;盐酸的纯度等级为ar级;硝酸的纯度等级为ar级;

20、优选的,所述步骤(1)中超纯水的电阻不低于18mω·cm,超纯水中的盐含量不高于0.3mg/l。

21、与现有技术相比,本发明提供的技术方案具备以下有益效果:

22、1、本技术提供的技术方案通过成熟的碳化硅微通道反应器来实现,该方法安全、合成时间短、工艺稳定可靠、操作简单且容易控制、能够连续化生产,同时产出的含氟玻璃刻蚀液效果好,刻蚀玻璃后,玻璃表面光洁度、粗糙度较传统合成方式得到了一定的提升。

23、2、本技术提供的技术方案通过调节进料泵的流速来合成不同配比的含氟玻璃刻蚀液,大幅提升了生产过程中的效率问题,并且节约了人力物力,降低了生产成本。

24、本技术提供的刻蚀液主要以氢氟酸、氟化铵为主,盐酸、硝酸、硫酸为辅,制备玻璃基微流控芯片常用的酸性刻蚀液,与主材料和玻璃反应之后出现的金属阳离子结合,将不可溶性盐转化为可溶性盐,刻蚀速率快,从而防止微通道上面的沉淀沉积,影响刻蚀效果。

25、3、本技术提供的技术方案制备的刻蚀液处理过的玻璃基片,图形转换完整,边缘均一,表面粗糙度小,蚀刻能力稳定,蚀刻效率明显增大,所制得的微流控芯片通道深度符合预期,芯片反应良好。

26、4、本技术提供的技术方案采用多个碳化硅微通道反应器,增加了物料的停留时间,减少了单片停留时间,因为单片停留时间太久的话,产能随之也跟不上。通过多个碳化硅微通道反应器,即保证了混合时间,也有利于增加产能。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8334.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表