一种微波活化煤矸石制备水泥掺合料的方法

- 国知局

- 2024-06-20 13:26:42

本发明涉及工业固体废渣利用以及建筑材料制备,具体为一种微波活化煤矸石制备水泥掺合料的方法。

背景技术:

1、我国煤炭资源储量十分丰富,近年来国内煤炭产量一直占全球煤炭总产量的40%以上。随着我国煤炭产量逐年提升,煤矸石总体产量伴随增长。对煤矸石进行合理的处理和利用是一个亟待解决的问题。

2、煤矸石本身是一种低活性的物质,但其中存在着丰富的sio2和al2o3,经过相关活化处理后能激发煤矸石内部这些有效组分的火山灰活性。利用活化煤矸石和石灰石之间的协同作用,将其掺入水泥制得的材料仍能保持不错的力学性能,甚至降低孔隙率、改善水泥基材料的耐久性。这也是煤矸石能用作制备建筑材料的原因。现阶段煤矸石的活化方式主要包括物理活化、化学活化、热活化、微波活化等。其中,微波活化与热活化的活化原理类似,但不同之处在于微波是一种电磁辐射,当微波辐射通过煤矸石时,其中的水分和有机物等会吸收微波能量,导致分子振动和摩擦,从而将微波能转化为热能使物质温度升高。这种不需要热传导过程的体内加热方式使材料活化利用效率大幅度提高。除此之外,与热活化方式相比,微波活化还具有加热均匀、加热过程易控制等优势,因此完善微波活化制度中的各个参数对煤矸石应用于制备建筑材料有十分重要的意义。

3、由于石灰石和活化煤矸石的反应速度较慢,这可能导致早期强度低于portland水泥。

4、采取相应的措施提高材料早期强度便于快速开展施工,保证结构安全性。因此现需要一种绿色环保、节能降耗的微波活化煤矸石制备水泥材料的方法,制备出的水泥材料产品具有成型快、早期强度高的特点。

技术实现思路

1、为解决现有技术的不足,本发明提供了一种微波活化煤矸石制备水泥掺合料的方法,用活化煤矸石代替传统的粉煤灰、河砂等资源型硅质材料来节约资源,改善了煤矸石大量堆放浪费土地资源、污染环境的问题同时有效提高了火山灰硅酸盐水泥的早期强度。

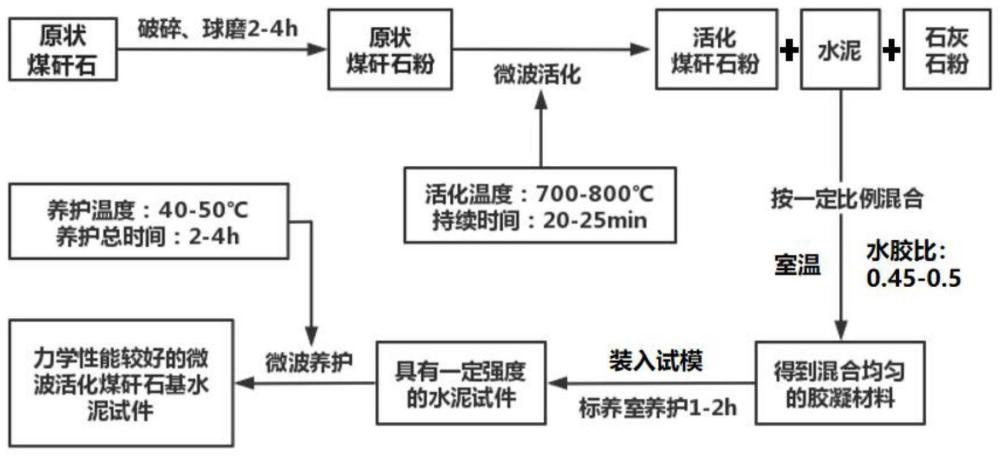

2、为了解决上述技术问题,本发明是通过以下技术方案实现的:一种微波活化煤矸石制备水泥掺合料的方法制备包括以下步骤:

3、步骤s1:将原状煤矸石先用破碎机破碎,再使用行星式球磨机进行球磨。将破碎粉磨的煤矸石置于200目筛网中过筛,得到平均粒径<75μm且颗粒分布较为均匀的煤矸石粉备用;

4、步骤s2:采用耐高温的容器作为盛放器皿,装入一定量的煤矸石粉后将其置于微波反应器中加热至600-900℃接着保温10~40min;

5、步骤s3:将步骤s2处理后的煤矸石粉进行冷却处理至25±2℃得到活化煤矸石粉;

6、步骤s4:将微波活化后的煤矸石粉和水泥、石灰石粉按一定比例混合置于搅拌机内加水搅拌;

7、步骤s5:将搅拌均匀后的料浆迅速注入砌块模具中,接着再将其置于步骤s2的微波反应器中在40~60℃养护环境下进行2~6h的微波养护;

8、步骤s6:将微波养护完成的试件置于标准养护条件下养护直至28d。

9、进一步的,所述行星式球磨机转速设置为350-400rpm,球磨时间设置为3~4h。

10、进一步的,所述煤矸石粉的化学成分包括:sio2、al2o3、fe2o3、na2o、mgo、k2o、tio2;其中所述sio2的质量百分比为50%~55%,al2o3的质量百分比为30~35%,fe2o3的质量百分比为3~5%,k2o的质量百分比为3~5%,煤矸石烧失量为8~15%。

11、进一步的,所述步骤s1完成后的煤矸石粉最大粒径<75μm。

12、进一步的,所述步骤s2采用的耐高温容器为1000ml石英烧杯,每次活化的煤矸石粉质量为500-600g。

13、进一步的,所述微波反应器为定制的巩义市科瑞仪器有限公司生产的微波化学反应器,输出功率范围为0~2kw,仪器腔体中带有实时检测材料内部温度的测温探头,可在设定温度条件下自行调节微波功率。

14、进一步的,所述步骤s2中最大微波功率设置为1200w,煤矸石微波活化分为升温段和保温段,升温段煤矸石温升速率设置为40℃/min,活化温度为800~900℃,保温段的持续时间为20~25min。

15、进一步的,所述步骤s3中冷却方式采用室温冷却,即待微波活化结束后直接用耐高温手套将石英烧杯从加热腔体中取出放置于室温环境25±2℃中。

16、进一步的,所述步骤s4中的硅酸盐水泥为52.5级i型硅酸盐水泥,其比表面积为851.6m2/kg;石灰石粉中的caco3含量不低于98%,粒度设置为400目。

17、进一步的,所述制备的水泥材料的水胶比为0.45~0.5。

18、进一步的,所述步骤s4中的活化煤矸石粉与石灰石粉的比例为2:1~3:1。

19、进一步的,所述步骤s5中将制备完成的试件进行微波养护前,需将其置于标养室进行1~2h的预养。

20、进一步的,所述步骤s5中微波养护过程中的最大功率设置为300w,养护温度为40~50℃,养护总时长为2~4h。

21、本发明提供了一种微波活化煤矸石制备得到的水泥基材料配比,按照质量份数计,包括以下成分及含量:活化煤矸石粉25~30份,石灰石粉10~15份,硅酸盐水泥55~65份。

22、本发明还提供了一种微波养护方法,即所述步骤5采用的微波养护是循环养护方式,具体是指:在微波加热试件至40~50℃后,用300w功率的微波继续加热0.5min,接着停止微波加热10min,再用微波继续加热以保持温度恒定。如此循环养护直到总时长为2~4h。

23、与现有技术相比,本发明的突出优势是:

24、1.本发明用活化煤矸石代替传统的粉煤灰、河砂等资源型硅质材料生产水泥材料节约了资源的同时减少了废弃物的堆放。发明所述的研磨制度得到的煤矸石材料粒径分布均匀,有利于增加材料中的矿物活性,提高反应程度。选用带有自动感应调节系统的微波反应器,充分利用微波加热的能力使煤矸石内部均匀升温且得到的材料具有良好的火山灰活性。活化所用的总时长与传统热活化相比大大缩短,提高了活化效率的同时减少了能耗。

25、2.本发明利用活化煤矸石与石灰石粉的协同作用,使活化煤矸石偏高岭土中的al2o3与石灰石粉中的碳酸钙发生反应,形成结构与钙矾石相似的碳铝酸钙。同时活化煤矸石中的sio2绝大多数是以无定形式存在,具有火山灰活性。较多的无定形sio2易与水泥水化形成的ca(oh)2反应,生成c-s-h凝胶,既可促进水泥的水化反应,还有助于ca(oh)2结晶细化,有利于界面的粘结从而减少开裂的风险。而石灰石粉的加入促进了碳铝酸钙的生成,保证了钙矾石及单碳酸氢盐相的稳定。因此煤矸石粉及石灰石粉替代部分水泥熟料可以降低成本,且制得的三元胶凝材料具有良好的力学性能和耐久性能。

26、3.本发明采用的养护模型为标准养护和微波养护结合的复合养护模式,1~2h的预养护有效避免了材料成型时因受热快导致的体积膨胀、开裂破坏等不利影响。同时如果微波持续加热的话,试块将一直吸收微波的能量,温度会持续升高,材料中的液态水变成水蒸汽,体积膨胀对结构不利。且温度过高或热养护时间过长都会使材料产生“热损伤效应”导致其后期强度降低。因此微波养护过程中采用的是可间歇加热的循环养护方法,在保证材料结构完整性及28d强度发展的同时大大提高了材料的早期强度。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8487.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。