一种光伏热场用炭/炭-碳化硅梯度复合材料及其制备方法与应用与流程

- 国知局

- 2024-06-20 13:27:45

本发明涉及单晶硅炉热场及炭/炭复合材料,尤其涉及一种光伏热场用炭/炭-碳化硅梯度复合材料或埚帮、导流筒、保温桶、平板及其制备方法与应用。

背景技术:

1、炭/炭复合材料在大型单晶硅炉的热场部件上的应用非常广泛,大规格炭/炭复合材料坩埚、坩帮、导流筒、保温桶是单晶炉热场系统的关键部件之一。

2、在单晶硅拉制时,热场部件处于硅蒸气和惰性气体的混合气氛中,硅蒸气会在热场部件表面沉积并部分与炭/炭复合材料或石墨材料表面反应生成碳化硅或者渗透到表面一定深度的孔隙中与炭反应生成碳化硅,由于碳化硅与炭/炭或石墨的热膨胀系数不匹配,容易脱落和粉化,从而影响热场部件的进一步使用,进而影响热场部件的使用寿命。

3、专利cn113149686a公开了一种具有复合陶瓷涂层的炭/炭复合材料坩埚及其制备方法,该坩埚由炭/炭复合材料坩埚基体以及附着于坩埚内表面的复合陶瓷涂层组成,成分为(按质量比计):碳化硅50~70%,氮化硼10~40%,硅10~20%,厚度为1~5mm,先将树脂、氮化硼、硅粉混合,然后把混合料热压成形,得到复合陶瓷层生坯,在碳化处理得到复合陶瓷层坯体,再用树脂加氮化硅的混合粘结剂将复合陶瓷涂层坯体粘接到炭/炭复合材料坩埚基体内,进行固化及碳化、渗硅处理,机械加工,得到具有复合陶瓷涂层的炭/炭复合材料坩埚,该方法存在陶瓷坯体制备及加工难度大(涂层厚度1~5mm)、与炭/炭坩埚基体粘结结合后,拉制单晶时容易导致涂层分层和局部裂开,不利于批量生产和使用。cn11848201a提出采用等离子体喷涂工艺在炭/炭坩埚表面形成一种碳化硅/硅涂层,以达到改善炭/炭坩埚的抗硅化腐蚀能力,但坩埚的形状、尺寸不同,采用等离子体喷涂工艺实现坩埚内外表面批量均匀涂层难度大,且得到的涂层薄、热膨胀系数不匹配,对于抑制硅蒸气侵蚀的能力非常有限。cn 114014677 a提供了一种石英纤维/炭纤维增强炭基复合材料坩埚及其制备方法,该坩埚预制件的中间层为炭纤维,内外表面层为石英纤维组成,但该坩埚的碳化硅由石英纤维的sio2与沉积的热解炭反应得到,影响纤维的强度,同时,形成的碳化硅结构比较疏松。

4、因此,亟需设计一种光伏热场用炭/炭-碳化硅复合材料的梯度材料结构,从根本上解决其耐硅蚀问题,以提高单晶硅炉用炭/炭复合材料热场产品的使用寿命。

技术实现思路

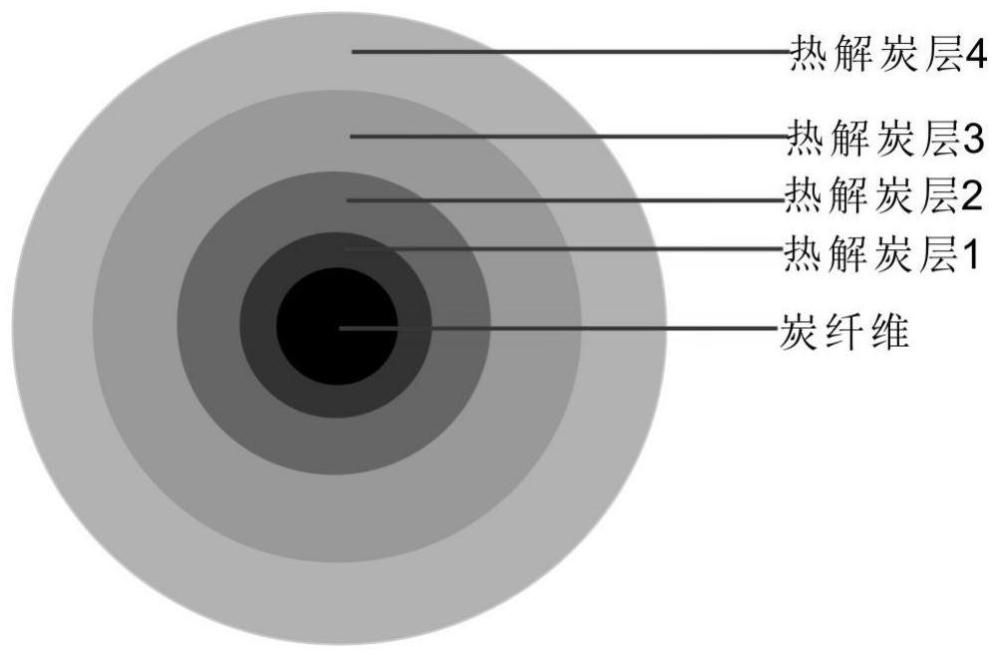

1、针对现有光伏热场单晶炉用炭/炭复合材料或石墨坩埚容易受硅蒸气硅化腐蚀影响的弊端,本发明提供一种光伏热场用炭/炭-碳化硅梯度复合材料及其制备方法与应用,使得复合材料中包裹炭纤维的基体炭中含有一定比例的碳化硅,同时复合材料产品厚度的芯部和内、外表面形成炭和碳化硅的梯度结构,提高炭纤维周围热解炭和复合材料产品整体的抗硅蚀性能,使其与硅蒸气反应能力显著下降,并降低表面的碳含量。

2、本发明提供的一种光伏热场用炭/炭-碳化硅梯度复合材料的制备方法,由含硅炭纤维复合预制件经化学气相共沉积增密工艺、共沉积化学气相沉积工艺制得;所述含硅炭纤维复合预制件的制备方法包括:

3、由面密度为280~600g/m2的炭纤维平纹布或炭纤维斜纹布与面密度为80~120g/m2的短纤维网胎针刺成整体,形成炭纤维预制体;

4、其中,所述炭纤维平纹布或炭纤维斜纹布与短纤维网胎的重量比控制在9∶1~7∶3,密度0.45~0.8g/cm3,厚度为15~25mm;

5、将炭纤维预制体套在模具上,使炭纤维预制件的内表面与模具的外形面贴合良好,然后喷淋或浸渍含硅前驱体的树脂和/或含硅有机粘结剂,放置1~3小时,放入真空烘箱中固化定型,温度控制在150~300℃,保温1~5小时,降温,脱模,得到定型的含硅炭纤维复合预制体。

6、优选地,所述模具为钢制模具或石墨模具的任意一种。

7、优选地,所述含硅前驱体的树脂为酚醛树脂或呋喃树脂与聚甲基硅烷的混合物。

8、优选地,所述化学气相共沉积增密工艺中碳源气与三氯甲基硅烷气体的体积比为9∶1~2∶8。

9、优选地,所述碳源气为天然气或丙烷或丙烯或者其中任意两种的混合气。

10、优选地,所述化学气相共沉积增密工艺具体包括:一路气体为三氯甲基硅烷为碳化硅前驱体,氢气为稀释气体,氮气或氩气为载气,另一路气为碳源气+氢气,按比例地同时通入沉积室,沉积温度1000~1120℃,炉压为1.5~10kpa,增密时间150~300小时,将含硅炭纤维复合预制件增密到1.4~1.6g/cm3后,进行高温处理,处理温度为1300~2000℃,保温时间2~10小时,然后机加到产品尺寸,得到炭/炭-碳化硅梯度复合材料坩埚。

11、优选地,所述共沉积化学气相沉积涂层工艺具体包括:一路气体为三氯甲基硅烷为碳化硅前驱体,氢气为稀释气体,氮气或氩气为载气,另一路气为碳源气+氢气,按比例同时通入沉积室,碳源气与三氯甲基硅烷气体的体积比为9∶1~2∶8,沉积温度1050~1150℃,炉压为1.5~10kpa,涂层时间为10~50小时,得到炭/炭-碳化硅梯度复合材料,密度1.5~1.9g/cm3。

12、本发明还提供了上述的制备方法所制备的光伏热场用炭/炭-碳化硅梯度复合材料。

13、本发明还提供了上述的光伏热场用炭/炭-碳化硅梯度复合材料在制备单晶硅炉的热场部件中的应用。

14、进一步地,所述热场部件为坩埚、坩帮、导流筒、保温桶、平板中的任意一种。

15、与现有技术相比,本发明具有如下

16、本发明提供的一种光伏热场用炭/炭-碳化硅梯度复合材料的制备方法,预制件固化定型时在树脂或有机粘结剂中加入碳化硅前驱体聚甲基硅烷,得到含碳化硅前驱体的炭纤维复合预制件,经升温碳化时,得到的预制件含有碳化硅;然后采用化学气相共沉积增密,同时沉积热解炭和碳化硅基体,使包裹炭纤维生长的热解炭和碳化硅基体同时沉积,在沉积过程中,通过调整二者的比例,得到梯度结构,纤维表面到热解炭和碳化硅基体表面的炭和碳化硅比例呈梯度由低到高分布;最后,采用化学气相共沉积工艺涂层时,提高碳化硅的含量,可以进一步在坩埚中形成芯部到表面的炭和碳化硅的梯度结构。所得梯度结构的芯部和内外表面的炭与碳化硅比例不同,芯部比内外表面(碳化硅含量)低,且炭纤维表面沉积的炭和碳化硅的比例,沿径向形成梯度,这种梯度结构的炭/炭-碳化硅坩埚,坩埚的抗弯强度大于180mpa,其结构强度得到很好保证,同时提高了炭纤维本身和复合材料整体抗硅腐蚀能力,降低高温下与硅和sio2的反应速度,从根本上解决目前单晶炉用炭/炭复合材料热场部件的炭与硅反应问题,可以有效降低或避免热场部件内外表面层与硅蒸气反应,相对于普通炭/炭复合材料热场部件(坩埚一般使用寿命6~8个月),本工艺制备的炭/炭-碳化硅梯度复合材料热场部件的使用寿命能提高50%以上,适合高效单晶炉坩埚、埚帮、保温桶、导流筒、平板等的批量生产。

技术特征:1.一种光伏热场用炭/炭-碳化硅梯度复合材料的制备方法,其特征在于,含硅炭纤维复合预制件经化学气相共沉积增密工艺、化学气相共沉积涂层工艺制得炭/炭-碳化硅梯度复合材料;所述含硅炭纤维复合预制件的制备方法包括:

2.根据权利要求1所述的制备方法,其特征在于,所述模具为钢制模具或石墨模具的任意一种。

3.根据权利要求1所述的制备方法,其特征在于,所述含硅前驱体的树脂为酚醛树脂或呋喃树脂与聚甲基硅烷的混合物。

4.根据权利要求1所述的制备方法,其特征在于,所述化学气相共沉积增密工艺中碳源气与三氯甲基硅烷气体的体积比为9∶1~2∶8。

5.根据权利要求4所述的制备方法,其特征在于,所述碳源气为天然气或丙烷或丙烯或者其中任意两种的混合气。

6.根据权利要求5所述的制备方法,其特征在于,所述化学气相共沉积增密工艺具体包括:一路气体为三氯甲基硅烷为碳化硅前驱体,氢气为稀释气体,氮气或氩气为载气,另一路气为碳源气+氢气,按比例地同时通入沉积室,沉积温度1000~1120℃,炉压为1.5~10kpa,增密时间150~350小时,将含硅炭纤维复合预制件增密到1.3~1.5g/cm3后,进行高温处理,处理温度为1300~2000℃,保温时间2~10小时,然后机加到产品尺寸,得到炭/炭-碳化硅梯度复合材料制品。

7.根据权利要求1所述的制备方法,其特征在于,所述共沉积化学气相沉积涂层工艺具体包括:一路气体为三氯甲基硅烷为碳化硅前驱体,氢气为稀释气体,氮气或氩气为载气,另一路气为碳源气和氢气,按比例同时通入沉积室,碳源气与三氯甲基硅烷气体的体积比为1∶9~3∶7,沉积温度1050~1150℃,炉压为1.5~8kpa,涂层时间为10~50小时,得到炭/炭-碳化硅梯度复合材料产品,密度1.5~1.9g/cm3。

8.权利要求1-7任一项所述的制备方法所制备的光伏热场用炭/炭-碳化硅梯度复合材料。

9.权利要求8所述的光伏热场用炭/炭-碳化硅梯度复合材料在制备单晶硅炉的热场部件中的应用。

10.根据权利要求9所述的应用,其特征在于,所述热场部件为坩埚、埚帮、导流筒、保温桶、平板中的任意一种。

技术总结本申请涉及一种光伏热场用炭/炭‑碳化硅梯度复合材料及其制备方法与应用,属于单晶硅炉热场及炭/炭复合材料技术领域。其制备方法包括:含硅炭纤维复合预制件经化学气相共沉积增密工艺、化学气相共沉积涂层工艺制得炭/炭‑碳化硅梯度复合材料;所述含硅炭纤维复合预制件由炭纤维预制件喷淋或浸渍含硅前驱体的树脂和/或含硅有机粘结剂制得。本发明制得的炭/炭‑碳化硅梯度复合材料,由内而外、径向形成梯度,提高了炭纤维本身和复合材料整体抗硅腐蚀能力,降低高温下与硅和SiO<subgt;2</subgt;的反应速度,从根本上解决目前单晶炉用炭/炭复合材料坩埚、保温桶或导流筒的炭与硅反应问题,有效提高单晶硅炉热场复合材料产品的使用寿命。技术研发人员:陈海伟,谭跃红受保护的技术使用者:韶山百顺科博新材料有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8531.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。