一种氮化铝陶瓷烧结体及其制备方法和氮化铝陶瓷基板与流程

- 国知局

- 2024-06-20 13:33:32

本发明涉及陶瓷制备,具体涉及一种氮化铝陶瓷烧结体及其制备方法和氮化铝陶瓷基板。

背景技术:

1、氮化铝陶瓷基板凭借优良的热导性、可靠的电绝缘性以及与硅相匹配的热膨胀系数等优势特性成为新一代散热基板和电子器件封装的理想材料,其可用于热交换器、压电陶瓷及薄膜、导热填料等,应用前景广阔。根据maxmize market research数据,2021年全球陶瓷基板市场规模达到65.9亿美元,预计2029年全球规模将达到109.6亿美元,年均增长率约6.57%。

2、氮化铝作为陶瓷基板的理想材料市场广阔,不同产品类型应对不同应用场景需求,其中以amb、dbc、dpc、htcc和结构件为主要产品类型。dpc受大功率led市场青睐,amb、dbc借igbt之风,伴随新能源与电动车领域发展迅猛;htcc因射频、军工领域拉动需求增长;氮化铝需求将持续受益于高速增长的半导体与新能源市场。

3、然而在实际工程应用中,对于氮化铝陶瓷基板除了要求具有高热导率、高电绝缘性能外,很多领域还要求氮化铝陶瓷具有高抗弯强度。目前市面流通的氮化铝三点抗弯强度通常为400~500mpa,严重限制了氮化铝陶瓷基板的推广应用,尤其是对可靠度要求较高的igbt功率器件领域。

4、因此,为了提高氮化铝陶瓷基板的推广应用,设计一种兼具高热导率和高抗弯强度的氮化铝陶瓷很有必要。

技术实现思路

1、本发明的目的在于提供一种氮化铝陶瓷烧结体,通过该氮化铝陶瓷烧结体制备的氮化铝陶瓷基板兼具高热导率和高抗弯强度,其中,抗弯强度大于500mpa,高于现有的氮化铝陶瓷产品。

2、此外,本发明还提供由上述氮化铝陶瓷烧结体制备而成的氮化铝陶瓷基板及其制备方法。

3、本发明通过下述技术方案实现:

4、一种氮化铝陶瓷烧结体,包括氮化铝纯粉和复合烧结助剂,复合烧结助剂包括含li化合物、含ca化合物和含y化合物,其中,复合烧结助剂中各个组份的质量用量关系为:含y化合物>含ca化合物>含li化合物,其中,含y化合物中含有y2o3,含y化合物的质量以y2o3形式计算,含ca化合物中含有caf2,含ca化合物的质量以caf2形式计算,含li化合物中含有li2o,含li化合物的质量以li2o形式计算。

5、其中,含y化合物具体可以是y2o3粉末(纯粉),也是可以其他含有y2o3的粉末,含ca化合物具体可以是caf2粉末(纯粉),也可以是其他含有caf2的粉末,含li化合物具体可以是li2o粉末(纯粉),也可以是其他含有li2o的粉末。

6、本发明的氮化铝陶瓷烧结体采用含y化合物、含ca化合物和含li化合物的复合烧结助剂,其中,含li化合物中的li2o 能在1200℃以下与al2o3反应形成液相,并能显著降低al2o3和稀土金属氧化物(y2o3)混合体的共晶点(y3al5o12、y4al2o9、yalo3),让氮化铝陶瓷晶粒在较低温度下(≤1600℃)实现液相烧结,从而显著降低制备氮化铝陶瓷的烧结温度,使之表现出较高的陶瓷致密程度。

7、其中,含ca化合物中的caf2相比传统意义的cao更能促进陶瓷的致密化,由二者的相图对比可知:caf2与al2o3 反应形成液相的温度低于cao与al2o3反应形成液相的温度,caf2与aln表面的al2o3在1260℃左右反应形成液相,促进了烧结,增大了烧结驱动力,并且生成的氟化物易挥发,促进致密化。并且考虑到氧元素引入对氮化铝陶瓷热导率的阻碍,烧结助剂的选取上应尽量避免含氧化合物的加入,所以caf2是一种较合适的烧结助剂。

8、其中,烧结助剂y2o3与aln表面的al2o3在烧结过程中形成y-al-o化合物,在一定温度下形成y3al5o12(yag)相,发生如下化学反应:

9、5al2o3+3y2o3→2y3al5o12

10、后续烧结过程中yag进一步向yap(yalo3—不稳定相)和yam相(y4al2o9)转变,由此相变反应可将al2o3固结在晶界上,从而减少氧扩散进入aln晶格并在烧结过程中析出表面以驱除固溶在晶格中的氧,最终促进陶瓷的烧结并提高热导率。

11、综上,采用含y化合物、含ca化合物和含li化合物的复合烧结助剂作为氮化铝陶瓷烧结体的烧结助剂,能够使由氮化铝陶瓷烧结体制备的氮化铝陶瓷产品(例如:氮化铝陶瓷基板)兼具高热导率和高抗弯强度,其中,抗弯强度大于500mpa,高于现有的市场流通的氮化铝陶瓷产品。

12、并且,当含li化合物、含ca化合物和含y化合物的质量用量存在以下关系时:

13、含y化合物>含ca化合物>含li化合物。

14、相比含li化合物、含ca化合物和含y化合物的其他质量用量关系,制备的氮化铝陶瓷产品具有更高的热导率和抗弯强度。

15、本发明的复合烧结助剂中,主要为稀土元素(y),因此在满足性能的条件下可尽可能减少用量,以降低原辅材料成本。

16、在氮化铝陶瓷烧结体配方体系中,当y2o3高于3.5wt%时,烧结过程中y-al-o含量明显增多且成团聚集,由于y3al5o12热导率低(约9 w/(m·k)),严重影响烧结后氮化铝陶瓷产品的热导率。当caf2以及li2o含量高于1.33wt%时,由于氟化物和含锂化合物的挥发,烧结过程中增加了氮化铝陶瓷烧结体的气孔率,降低了陶瓷致密程度,从而导致烧结后氮化铝陶瓷产品的抗弯强度急剧下降。而各添加剂小于最小值时,无法起到增强力学性能的效果或效果微乎其微。

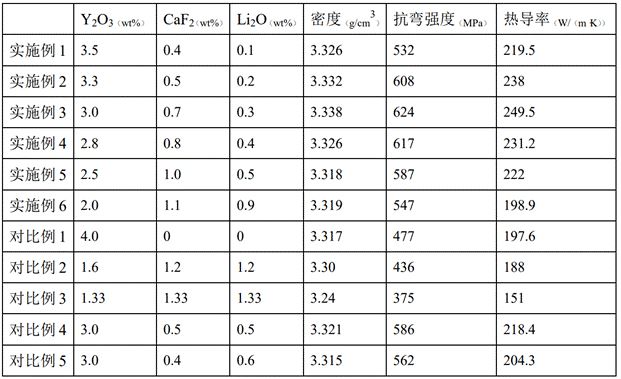

17、因此,经实验验证,以氮化铝纯粉计,含y化合物的质量分数为1.33~3.5wt%,含ca化合物的质量分数为0.4~1.33wt%,含li化合物的质量分数为0.1~1.33wt%时,能够使制备的氮化铝陶瓷产品的抗弯强度和热导率快速提升。

18、在一种优选方式中,通过对复合烧结助剂中含y化合物、含ca化合物和含li化合物的质量用量进行优选,能够使制备的氮化铝陶瓷产品的抗弯强度和热导率快速提升更为明显,具体优化为:以氮化铝纯粉计,在氮化铝陶瓷烧结体配方体系中,含y化合物的质量分数为2.5~3.3wt%,含ca化合物的质量分数为0.5~1.0wt%,含li化合物的质量分数为0.2~0.5wt%。

19、在一种更为优选方式中,通过对复合烧结助剂中含y化合物、含ca化合物和含li化合物的质量用量进行优选,且对三者的质量用量比进行限定,能够使制备的氮化铝陶瓷产品的抗弯强度和热导率快速提升更为明显,具体优化为:含y化合物、含ca化合物和含li化合物的质量百分比为(2.8~3.3):(0.5~0.8):(0.2~0.4)。

20、在一种优选方式中,氮化铝、y2o3、caf2、li2o均为99.99%的高纯粉末。其中,氮化铝的粒径d50为0.4~1.1μm。含y化合物的粒径d50为0.2~0.5μm;含ca化合物的粒径d50为0.15~0.4μm;含li化合物粒径d50为0.15~0.5μm。

21、在具体实施时,在氮化铝陶瓷烧结体配方体系中,还包括溶剂、分散剂、粘结剂和增塑剂,所述氮化铝陶瓷烧结体通过所述氮化铝纯粉、所述复合烧结助剂、所述溶剂、所述分散剂、所述粘结剂和所述增塑剂混合后烧结而成。

22、一种氮化铝陶瓷烧结体的制备方法,包括以下步骤:

23、s1、流延浆料的配制:将氮化铝纯粉和复合烧结助剂与溶剂、分散剂、粘结剂和增塑剂采用球磨方式混合制备成流延浆料;

24、s2、流延生坯的制备:将步骤s1制备的流延浆料依次进行流延刮刀成型、干燥,获得流延生坯;

25、s3、流延生坯的排胶:将步骤s2获得的流延生坯在高温下进行排胶处理,获得氮化铝排胶坯;

26、s4、氮化铝排胶坯的烧结:将步骤s3获得的氮化铝排胶坯进行微波烧结,获得氮化铝陶瓷烧结体。

27、本发明的制备方法采用微波烧结,即采用微波加热方式进行氮化铝陶瓷烧结,微波加热的优势是依靠微波场中介质材料的极化损耗产生的本体加热,所以微波对材料的加热与材料本征的介电特性(介电常数、介电损耗等)有密切的关系。当对某一样品施加微波时,在电磁场的作用下,样品内微观电荷主要产生2种类型的介电极化,即取向极化和空间的电荷极化。这2种极化过程需要从微波场中吸收能量,并最终以热的形式耗散在材料体内。

28、微波加热由于是材料内外同时加热,由于材料内温场均匀、热应力小,能量使用率极高,升温可达到相当快的速度,甚至可达到500℃/min以上,而且在微波加热烧结过程中,微波不仅仅作为一种加热能源,微波烧结本身也是一种活化烧结过程,因此其整个加热烧结时间特别是高温反应期可大大缩短,这样就有效地抑制了晶粒的异常长大,提高了材料显微结构的均匀性,有利于提高产品的物理性能包括:密度、强度、韧性以及耐磨性等性能。

29、在一种可选方式中,步骤s4中,微波烧结的过程为:

30、采用氮气作为保护气氛进行烧结,先在1200℃进行预烧结,烧结时间为10~30min;随后升温至1550℃,烧结时间为1~4 h。

31、一种氮化铝陶瓷基板,由上述氮化铝陶瓷烧结体通过研磨抛光等方式制备而成。

32、本发明与现有技术相比,具有如下的优点和有益效果:

33、1、本发明将以li2o、caf2和y2o3的复合烧结助剂作为氮化铝陶瓷烧结体的助剂,能够促进氮化铝陶瓷烧结过程的致密化,提高抗弯强度;通过减少氧元素的引入以及将al2o3固结在晶界上终促进陶瓷的烧结并提高热导率,使制备的氮化铝陶瓷基板兼具高热导率和高抗弯强度。

34、2、本发明以li2o、caf2和y2o3为复合烧结助剂,通过微波烧结可明显降低氮化铝陶瓷的烧结温度,提高致密程度,减少气孔率,解决现有氮化铝陶瓷烧结体抗弯强度不高,难以应用于高强度领域需求的问题,使制备的氮化铝陶瓷基板兼具高热导率和高抗弯强度。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8757.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表