一种高垂直热导率石墨烯导热膜及其制备方法与流程

- 国知局

- 2024-06-20 13:35:03

本发明涉及石墨烯导热膜,具体涉及一种高垂直热导率石墨烯导热膜及其制备方法。

背景技术:

1、氧化石墨烯浆料涂布在基材上可以自组装成高度取向的氧化石墨烯膜,经碳化和石墨化可获得面内导热系数极高的石墨烯膜(单层石墨烯理论热传导率高达5300w/mk),然而垂直导热系数一般低于10w/mk,这是因为成膜过程在平面内形成了有利于声子传导的sp²杂化平面,在垂直方向上层与层之间连接主要依靠范德华力,相互作用较弱并不利于热传导。

2、作为工信部鼓励首批次示范应用的前沿新材料,石墨烯导热膜是当前热管理领域最具有前景的新型散热材料之一,石墨烯导热膜可以作为终端产品散热的重要组件,主要作用是通过自身较高的导热性能将元器件及设备的热量散出,防止设备过热而引起工作效率降低甚至设备损坏。随着全球互联网数据流量不断增长,拉动了ict设备需求,芯片功率密度的持续提升,催生对高导热界面材料的需求;石墨烯导热膜当前面内导热系数已超过2000w/mk,持续提升面内导热系数具有一定难度,若在垂直方向提升导热,构建面内均热和面外导热双重散热路径,对稳固石墨烯导热膜在热管理领域的地位非常有利,甚至可以遥遥领先其他界面散热材料。

3、基于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种高垂直热导率石墨烯导热膜及其制备方法,其制备方法如下:

2、将氧化石墨烯浆料连续涂布成较厚的第一氧化石墨烯膜和较薄的第二氧化石墨烯膜后干燥,将优先干燥的第二氧化石墨烯膜修边后弯折平铺在第一氧化石墨烯膜的湿润表面,随后在第二氧化石墨烯原来的位置补充涂布第三氧化石墨烯膜,所述第三氧化石墨烯膜与所述第二氧化石墨烯膜的折弯部位搭接,所述第三氧化石墨烯膜的厚度等于所述第一氧化石墨烯膜和所述第二氧化石墨烯膜的总厚度,待所述第一氧化石墨烯膜、第二氧化石墨烯膜和第三氧化石墨烯膜完全干燥后获得整体连续的厚度均匀的氧化石墨烯膜,随后对其进行碳化、石墨化和压延处理,获得高垂直热导率石墨烯导热膜。

3、值得说明的是,第一氧化石墨烯膜和第二氧化石墨烯膜为连续涂布而成,也就是说,第一氧化石墨烯膜和第二氧化石墨烯膜的底边是连续相接的。

4、优选的,所述整体连续的厚度均匀的氧化石墨烯膜在碳化处理之前,还包括泡水处理。

5、优选的,所述整体连续的厚度均匀的氧化石墨烯膜在碳化处理之前,还包括裁边处理。裁边处理的目的在于裁去第一氧化石墨烯膜和第二氧化石墨烯膜未重叠的部分,也为了裁去整体连续的厚度均匀的氧化石墨烯膜中涂布后塌边的部分,从而使得成品高垂直热导率石墨烯导热膜整体厚度更加均匀。

6、优选地,所述氧化石墨烯浆料的固含量为2.5~8%。该固含量可以涂布厚度范围较大的氧化石墨烯膜,固含量过低只能涂布较薄的氧化石墨烯膜,无法形成两段厚度差异大、干燥时间差明显的氧化石墨烯膜,固含量过高则浆料粘稠不利于涂布。

7、优选地,所述第一氧化石墨烯膜的涂布厚度为3~5mm,第二氧化石墨烯膜的涂布厚度为1~2mm,一定的厚度差造成一定的干燥时间差,第二氧化石墨烯膜优先干燥,继而弯曲平铺到第一氧化石墨烯膜的湿润表面,另外控制第二氧化石墨烯膜厚度为1~2mm的目的是厚度越小层间作用力越弱,弯曲刚度就越低,更有利于弯曲,但若厚度太小,则会增加涂布难度。另外,氧化石墨烯浆料涂布过厚会导致塌边。

8、优选地,所述第二氧化石墨烯膜修边后的长度和宽度不大于第一氧化石墨烯膜,且需在第一氧化石墨烯膜表干前完成平铺叠合操作,修边前两者可以同宽等长,第二氧化石墨烯膜弯曲后应完全与第一氧化石墨烯的湿润表面接触,目的是消除边缘效应促进两者湿融合,增强结合力。

9、所述第三氧化石墨烯膜的涂布厚度为所述第一氧化石墨烯膜和所述第二氧化石墨烯膜的总厚度,目的是最终获得连续的厚度均匀的石墨烯导热膜。

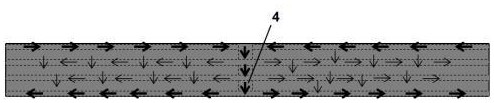

10、优选地,所述第二氧化石墨烯膜起到了连通主体氧化石墨烯膜的上下表面的作用,泡水处理使各段氧化石墨烯膜结合更加充分。第二氧化石墨烯膜在最终提高成品石墨烯导热膜垂直导热性能方面起到了核心作用,泡水后各段氧化石墨烯膜产生湿融合,第二氧化石墨烯膜在厚度方向上与第一氧化石墨烯膜及第三氧化石墨烯膜均产生交联,最终成品石墨烯导热膜在厚度方面上导热路径形成呈若干个类“工”字网络。

11、优选地,所述第一、第二、第三氧化石墨烯膜使用的氧化石墨烯浆料为同一批浆料,目的是更容易控制厚度均一。

12、优选地,所述整体连续的厚度均匀的氧化石墨烯膜热处理还原和修复缺陷后获得高热导率石墨烯导热膜,所述碳化温度为1000~2000℃,碳化时间为1~3h,从室温到500℃,升温速率为0.1~1℃/min,其他段为2~10℃/min;石墨化温度为2000~3300℃,石墨化时间为6~20h,从室温到500℃,升温速率为0.1~1℃/min,其他段为2~10℃/min。碳化和石墨化退火过程缓慢,目的是避免快速退火混合气和杂质快速释放造成膜烧毁,一定时间的高温退火保证了含量官能团充分脱落,使碳原子sp³杂化向sp²杂化转变,提升导热性能。

13、优选地,所述碳化和石墨化过程需要惰性气体保护,进一步地,所述惰性气体为氩气、氮气、氦气等其中的一种或多种混合。

14、优选地,所述整体连续的厚度均匀的氧化石墨烯膜石墨化后通常需要压延,使得石墨烯导热膜厚度相对均匀,层间距缩小,有助于提高垂直导热性能,更重要的是,压延使第一、第二、第三石墨烯膜进一步结合。

15、采用本发明所述方法制备的高垂直热导率石墨烯导热膜的密度为1.8~2.2g/cm³,面内导热系数为1000~1900 w/mk,垂直导热系数为150~400w/mk,剥离强度>30g/25mm,无分层问题。

技术特征:1.一种高垂直热导率的石墨烯导热膜的制备方法,其特征在于,将氧化石墨烯浆料连续涂布成较厚的第一氧化石墨烯膜和较薄的第二氧化石墨烯膜后干燥,将优先干燥的第二氧化石墨烯膜修边后弯折平铺在第一氧化石墨烯膜的湿润表面,随后在第二氧化石墨烯原来的位置补充涂布第三氧化石墨烯膜,所述第三氧化石墨烯膜与所述第二氧化石墨烯膜的折弯部位搭接,且所述第三氧化石墨烯膜的厚度等于所述第一氧化石墨烯膜和所述第二氧化石墨烯膜的厚度之和,待所述第一氧化石墨烯膜、第二氧化石墨烯膜和第三氧化石墨烯膜完全干燥后获得整体连续的厚度均匀的氧化石墨烯膜,随后对其进行碳化、石墨化和压延处理,获得高垂直热导率石墨烯导热膜。

2.一种如权利要求1所述的高垂直导热率石墨烯导热膜的制备方法,其特征在于,所述整体连续的厚度均匀的氧化石墨烯膜在碳化处理之前,还包括泡水处理。

3.一种如权利要求1所述的高垂直热导率石墨烯导热膜的制备方法,其特征在于,所述第二氧化石墨烯膜修边后的长度和宽度不大于第一氧化石墨烯膜,且需在第一氧化石墨烯膜表面干燥前完成平铺叠合操作。

4.一种如权利要求1所述的高垂直导热率石墨烯导热膜的制备方法,其特征在于,所述整体连续的厚度均匀的氧化石墨烯膜在碳化处理之前,还包括裁边处理。

5.一种如权利要求1所述的高垂直热导率石墨烯导热膜的制备方法,其特征在于,所述氧化石墨烯浆料的固含量为2.5~8%。

6.一种如权利要求1所述的高垂直热导率石墨烯导热膜的制备方法,其特征在于,所述第一氧化石墨烯膜的涂布厚度为3~5mm。

7.一种如权利要求1所述的高垂直热导率石墨烯导热膜的制备方法,其特征在于,所述第二氧化石墨烯膜的涂布厚度为1~2mm。

8.一种如权利要求1所述的高垂直热导率石墨烯导热膜的制备方法,其特征在于,所述碳化温度为900~1400℃,石墨化温度为2000~3300℃,碳化和石墨化过程需要惰性气体保护。

9.一种如权利要求1所述的高垂直热导率石墨烯导热膜的制备方法,其特征在于,所述压延压力为100~300mpa。

10.一种根据权利要求1~9任一项所述方法制备的高垂直导热率石墨烯导热膜,其特征在于,所述石墨烯导热膜的密度为1.8~2.2g/cm³,面内导热系数为1000~1900 w/mk,垂直导热系数为150~400w/mk,剥离强度>30g/25mm,无分层问题。

技术总结本发明提供一种高垂直热导率石墨烯导热膜及其制备方法,其具体构建方法为:将氧化石墨烯浆料连续涂布成较厚的第一氧化石墨烯膜和较薄的第二氧化石墨烯膜后干燥,将优先干燥的第二氧化石墨烯膜修边后弯折平铺在第一氧化石墨烯膜的湿润表面,随后在第二氧化石墨烯原来的位置补充涂布第三氧化石墨烯膜,待所述第一氧化石墨烯膜、第二氧化石墨烯膜和第三氧化石墨烯膜完全干燥后获得整体连续的厚度均匀的氧化石墨烯膜,随后对其进行碳化、石墨化和压延处理,获得高垂直热导率石墨烯导热膜。该石墨烯导热膜不仅具有较高的面内导热系数,同时具有较高的垂直导热系数。技术研发人员:蔡金明,朱俊帆,钟志豪,林泽斯受保护的技术使用者:广东墨睿科技有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/8828.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。