一种合成氨装置弛放气脱氢提氦系统及其方法与流程

- 国知局

- 2024-06-20 13:36:39

本发明属于驰放气脱氢提氦,具体地说,涉及一种合成氨装置弛放气脱氢提氦系统及其方法。

背景技术:

1、合成氨驰放气组成主要包括氨气、氮气、氢气和少量的甲烷等,其中,氨气是主要的组成部分,其含量通常在70%以上,其次为氢气、氮气;为有效利用氦资源,需要对合成氨驰放气进行净化提纯,其中,氢气为最难分离的组分,这是由于,氢气与氦气的分子非常接近,难以通过膜、吸附剂等物理方法分离制得高纯度氦气;

2、现有技术中,主要通过催化氧化的方式处理氢气,亦或如公开号为cn114538394a的专利,采用深低温降氢和低温吸附技术将氢气和氦气分离,从而提取得到高纯氦气;

3、再如公开号为cn211612197u的专利,其公开了一种合成氨驰放气中氢气和氦气的分离回收装置,具体而言,其通过在一级脱氢罐内填充有甲烷化催化剂,将大部分氢气与一氧化碳或二氧化碳或二者的混合物反应生成甲烷,进一步通过膜分离器将甲烷与氦气初步分离;更进一步地,再在脱氢催化剂的作用下通过氧气与氢气反应生成水的方式将氦气中残留的氢气彻底分离;

4、然而,采用催化氧化的方式,由于所需氧气浓度较高,进而存在安全隐患;采用深低温降氢和低温吸附技术需要将含氢粗氦气的温度降低至14k~20k之间,制冷的能耗极大,对于氢气浓度本不高的合成氨驰放气而言,采用深低温降氢的方式则舍本逐末了。

5、针对上述情况,如何高效、安全且易实行地脱除合成氨驰放气中的氢气提高收集氦气的纯度,是当前急需解决的问题。

技术实现思路

1、本申请用于解决现有技术存在的脱除氢气提纯氦资源能耗大、不易实行的技术问题。

2、因而,本发明的第一目的在于,提供一种合成氨装置弛放气脱氢提氦系统,包括:

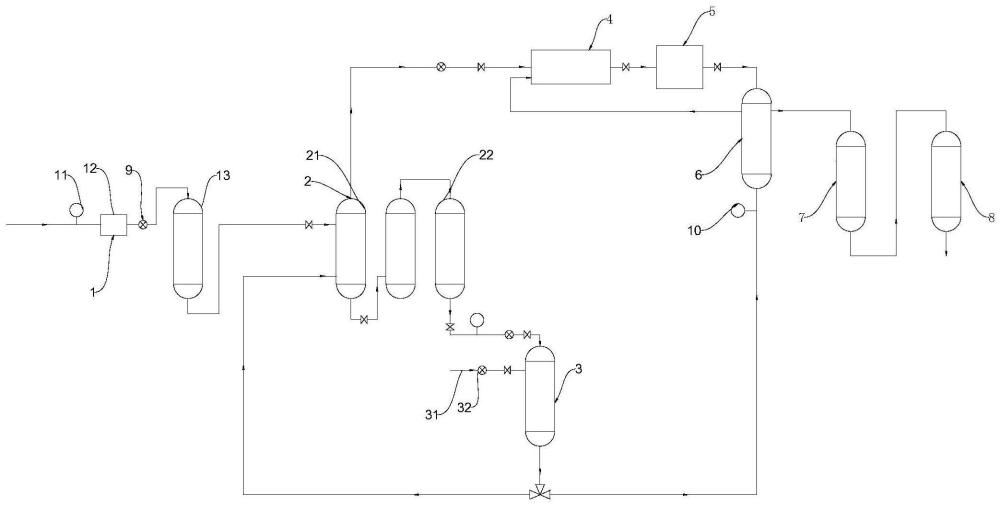

3、预处理单元、第一加热单元、一级脱氢单元、降温单元、膜过滤单元、第二加热单元、二级脱氢单元、以及干燥单元;所述预处理单元与所述加热单元连通;所述第一加热单元与所述一级脱氢单元连通;所述一级脱氢单元与所述第二加热单元的壳程连通;所述第二加热单元的壳程与所述降温单元连通;所述降温单元与所述膜过滤单元连通;所述膜过滤单元与所述第二加热单元的管程连通;所述第二加热单元的管程与所述二级脱氢单元连通;所述二级脱氢单元与所述干燥单元连通。

4、技术原理:

5、通过第一加热单元将预处理单元排出的气体升温至一级脱氢反应温度,进而通过一级脱氢单元将大部分的氢气转化,随即,将一级脱氢后的气体通入第二加热单元的壳程,与第二加热单元的管程换热后,得到初步的降温,进一步将换热后的一级脱氢气体通入降温单元进行降温,随后,再经膜过滤单元进行分离,分离后的气体经换热后的第二加热单元升温,经二级脱氢单元脱氢干燥后得到氦气。

6、本发明的第二目的在于,提供一种上述合成氨装置弛放气脱氢提氦系统所采用的提取方法,包括以下步骤:

7、s1驰放气经所述预处理单元压缩、脱氧、干燥后通入第一加热装置进行升温,得到混合气体i;

8、s2将混合气体i通入所述一级脱氢单元进行甲烷化脱氢,得到混合气体ii;

9、s3将混合气体ii通入所述降温单元,经降温后通入所述膜过滤单元,得到混合气体iii;

10、s4将混合气体iii通入所述第二加热单元,经升温后通入所述二级脱氢单元进行催化氧化脱氢,催化氧化脱氢后将气体通入所述干燥单元,进干燥后得到氦气。

11、技术机理:

12、(1)首先,通过甲烷化催化剂将驰放气中大部分的氢气转化为甲烷,随后进行降温、膜过滤,将甲烷进行脱除;进一步,将脱除了甲烷后的混合气体iii升温,通过催化氧化的方式将残留的氢气彻底氧化,最后,经干燥后得到高纯度氦气。

13、(2)甲烷化阶段至膜过滤阶段需要降温,随后膜过滤阶段至催化氧化阶段需升温,进而配合上述提氦系统有效利用余热,降低能耗的同时,减少催化氧化阶段昂贵高效的催化剂使用量。

14、(3)在驰放气预处理过程中,对压缩后的驰放气进行脱氧干燥处理,保证氢气转化为甲烷后无燃烧、爆炸的风险。

15、本申请的有益效果表现在:

16、本申请通过第一加热单元将预处理单元排出的气体升温至一级脱氢反应温度,进而通过一级脱氢单元将大部分的氢气转化,随即,将一级脱氢后的气体通入第二加热单元的壳程,与第二加热单元的管程换热后,得到初步的降温,进一步将换热后的一级脱氢气体通入降温单元进行降温,随后,再经膜过滤单元进行分离,分离后的气体经换热后的第二加热单元升温,经二级脱氢单元脱氢干燥后得到氦气,实现了体系余热的充分利用,即提高了氦气的纯度,又降低了能耗。

技术特征:1.一种合成氨装置弛放气脱氢提氦系统,其特征在于,包括预处理单元(1)、第一加热单元(2)、一级脱氢单元(3)、降温单元(4)、膜过滤单元(5)、第二加热单元(6)、二级脱氢单元(7)、以及干燥单元(8);所述预处理单元(1)与所述加热单元连通;所述第一加热单元(2)与所述一级脱氢单元(3)连通;所述一级脱氢单元(3)与所述第二加热单元(6)的壳程连通;所述第二加热单元(6)的壳程与所述降温单元(4)连通;所述降温单元(4)与所述膜过滤单元(5)连通;所述膜过滤单元(5)与所述第二加热单元(6)的管程连通;所述第二加热单元(6)的管程与所述二级脱氢单元(7)连通;所述二级脱氢单元(7)与所述干燥单元(8)连通。

2.根据权利要求1所述的合成氨装置弛放气脱氢提氦系统,其特征在于,所述预处理装置包括第一氢气浓度检测仪(11)和气体压缩机(12);所述第一氢气浓度检测仪(11)设于所述气体压缩机(12)的进气端;所述气体压缩机(12)与所述加热装置连通。

3.根据权利要求2所述的合成氨装置弛放气脱氢提氦系统,其特征在于,所述气体压缩机(12)与所述加热装置之间设有第一流量计(9);所述第一流量计(9)与所述气体压缩机(12)电连接;所述气体压缩机(12)与所述第一氢气浓度检测仪(11)电连接。

4.根据权利要求1所述的合成氨装置弛放气脱氢提氦系统,其特征在于,所述一级脱氢单元(3)与所述第二加热单元(6)之间设有温度检测仪(10)。

5.根据权利要求2至4中任意一项所述的合成氨装置弛放气脱氢提氦系统,其特征在于,所述第一加热单元(2)包括预热装置(21)和升温装置(22);所述预处理单元(1)与所述预热装置(21)的管程连通;所述预热装置(21)与所述升温装置(22)连通;所述升温装置(21)与所述一级脱氢单元(3)的管程连通;所述一级脱氢单元(3)的管程与所述预热装置(21)的壳程连通;所述预热装置(21)的壳程与所述降温单元(4)连通。

6.根据权利要求1至5中任意一项所述的合成氨装置弛放气脱氢提氦系统所采用的提取方法,包括以下步骤:

7.根据权利要求6所述的合成氨装置弛放气脱氢提氦的提取方法,其特征在于,s1中混合气体i的温度为300~400℃。

8.根据权利要求6或7所述的合成氨装置弛放气脱氢提氦的提取方法,其特征在于,s2中,甲烷化催化剂包含ni/al2o3、ni/sio2中的至少一种。

9.根据权利要求6所述的合成氨装置弛放气脱氢提氦的提取方法,其特征在于,s3中混合气体ii降温至-5~-1℃再通入所述膜过滤单元。

10.根据权利要求6所述的合成氨装置弛放气脱氢提氦的提取方法,其特征在于,s4中催化氧化脱氢温度为30~60℃;催化剂包含pd/al2o3、pd/sio2中的至少一种。

技术总结本发明涉及驰放气脱氢提氦技术领域,公开了一种合成氨装置弛放气脱氢提氦系统,包括:预处理单元、第一加热单元、一级脱氢单元、降温单元、膜过滤单元、第二加热单元、二级脱氢单元、以及干燥单元;所述预处理单元与所述加热单元连通;所述第一加热单元与所述一级脱氢单元连通;所述一级脱氢单元与所述第二加热单元的壳程连通;所述第二加热单元的壳程与所述降温单元连通;所述降温单元与所述膜过滤单元连通;所述膜过滤单元与所述第二加热单元的管程连通;所述第二加热单元的管程与所述二级脱氢单元连通;所述二级脱氢单元与所述干燥单元连通。同时公开了提取方法。本申请能够充分利用了体系余热,既提高了提氦效率又减少了能耗。技术研发人员:张明强,冯伟,单祥,莫政辉,张智勇,李文国,毕崇伦,肖威,任世福受保护的技术使用者:重庆建峰化工股份有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/8897.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。