一种高Bs低损耗兆赫兹锰锌功率铁氧体及其制备方法

- 国知局

- 2024-06-20 13:45:41

本发明涉及一种高bs低损耗兆赫兹锰锌功率铁氧体及其制备方法。

背景技术:

1、随着sic、gan等第三代半导体在开关电源中的应用,将开关电源的工作频率覆盖到了mhz以上,对应用于开关电源变压器的磁性材料的功率损耗、磁导率、饱和磁感应强度等性能提出了新要求。mnzn功率铁氧体因其具有高电阻率、高bs、较高起始磁导率等特点成为研究焦点。目前工业化应用的mnzn功率铁氧体在mhz频段、大功率场合损耗依然较高,影响电源效率,因此迫切需要研发出具有低损耗、高bs的功率铁氧体材料,以满足mhz频率大功率开关电源的需求。

2、近年来,国内外磁性材料研发企业相继推出具有mhz工作频率的mnzn功率铁氧体材料,日本tdk公司推出的pc200材料,其应用频段为700~4000khz,起始磁导率μi=800,饱和磁感应强度bs=410mt(100℃),居里温度tc=280℃,1mhz、50mt条件下的损耗为150kw/m3(80℃),2mhz、30mt条件下的损耗为160kw/m3(80℃);日立金属公司推出的ml91s材料,其应用频段为1~3mhz,起始磁导率μi=900,居里温度tc=280℃,饱和磁感应强度bs=430mt(100℃),1mhz、75mt条件下损耗为700kw/m3(100℃);国内天通公司推出的tp5e材料,应用频段为1~3mhz,起始磁导率μi=1200±25%,饱和磁感应强度bs=520(25℃),居里温度tc=270℃,1mhz、50mt条件下损耗为300kw/m3(100℃),3mhz、10mt条件下损耗为150kw/m3(100℃);东磁公司推出的dmr51材料,应用频段为1~5mhz,饱和磁感应强度bs为430(100℃),起始磁导率μi=900±25%,居里温度tc=290℃,功率损耗在1mhz、50mt条件下为100kw/m3(100℃),3mhz、30mt条件下为损耗400kw/m3(100℃)。

3、针对应用于mhz频段的mnzn功率铁氧体,中国专利号为cn 116813320 a公开的《一种用于mhz频率的mnzn铁氧体》,所述主成分包括53.50~56.10mol%的fe2o3、0.50~1.00mol%的zno、41.8~44.80mol%的mno、0.15~0.5mol%的zro2;其添加剂包括caco31000~2400ppm、sio230~50ppm、ta2o5600ppm、libo2100~1000ppm、tio21000ppm。其利用libo2的低熔点助溶特性与caco3的高电阻特性,降低铁氧体的烧结温度,在1000℃温度下烧结密度为4.8g/cm3,在1mhz、30mt条件下,损耗为385~664kw/m3(25~140℃);中国专利号为cn 108424136a公开的《mhz级开关电源用mnzn功率铁氧体及其制备方法》,提供了一种高频的mnzn功率铁氧体制备方法,所述主成分包括52~56mol%的fe2o3和5~11mol%的zno,33~43mol%的mno,添加剂成分为:0.05~0.1wt%caco3、0.1~0.3wt%tio2、0.1~0.3wt%co2o3、0.01~0.1wt%sno2与0.01~0.1wt%v2o5。通过此方法制备铁氧体降低了烧结温度,且有效降低了铁氧体在mhz高频时的损耗,该材料起始磁导率μi=1351,饱和磁感应强度bs=425(100℃),在0.5~3mhz宽频率范围、25~100℃温度范围内具有较低损耗,具体为在1mhz、30mt损耗为30~60kw/m3(25~100℃),3mhz、10mt损耗为133~208kw/m3(25~100℃);中国专利号为cn 115196958 a公开的《一种高频宽温mnzn铁氧体及其制备方法》,其所述主成分为69.5~76.5mol%fe2o3,17.1~29.3mol%mn3o4,余量为zno;按主成分重量计,添加剂辅助成分为0.10~0.05wt%的zro2、0.1-0.30wt%的co3o4、0.04~0.14wt%的caco3与0.002~0.02wt%的sio2。此发明利用co3o4磁晶各向异性常数k1的补偿作用,降低损耗的温度系数,实现宽温特性,利用zro2的细化晶粒作用、sio2与caco3的高电阻特性提高晶界电阻,降低损耗,得到的样品在5mhz、9mt条件下损耗为108~150kw/m3(0~100℃)。

4、针对高bs、高频低损耗mnzn铁氧体材料,中国专利号为cn 108911733 a公开的《一种低功耗高bs高频mnzn铁氧体材料及其制备方法》,其所述主成分为fe2o3 50.5~53.5mol%,zno 6.9~12mol%,mno35~39.8mol%,添加剂成分为caco3 100~700ppm、sio210~100ppm、moo3 300~100ppm、nb2o5 150~300ppm、v2o5 150~300ppm、zro2 100~300ppm,该材料最优性能为bs=510mt(室温),起始磁导率μi=1600,在500khz、75mt测试条件下损耗为120kw/m3(室温);中国专利号为cn 109384463 b公开的《高频高能效转换mnzn铁氧体及其制备方法》,其所述主成分为fe2o3 53~55mol%,zno 6.5~9.5mol%,mno 37.2~38.5mol%,添加剂成分为caco30.5~0.2wt%、sio20.05~0.2wt%、nb2o5 0~0.05wt%、ta2o50.05~0.15wt%,该材料饱和磁感应强度bs=410mt(100℃),起始磁导率μi=1050±20%,居里温度tc=240℃,1mhz、30mt条件下损耗为200kw/m3(100℃);中国专利号为cn102311263 a公开的《led照明及开关电源变压器用高频低损耗高bs铁氧体材料及其制备方法》,其所述主成分为40~54mol%fe2o3,39~42mol%mno,5~9mol%zno,添加剂成分为caco3250~1200ppm、bi2o3 100~1000ppm、moo380~600ppm、nio 200~5000ppm,该材料饱和磁感应强度bs=430mt(100℃),500khz、50mt条件下损耗为26~120kw/m3(25~100℃)。

5、综上所述,目前公布的高bs高频mnzn功率铁氧体在100℃时饱和磁感应强度bs=410~430mt,在高频小功率场合(500khz~1mhz、b<50mt;1~3mhz、b<30mt)具有较低损耗,但在高频大功率场合损耗较高,因此迫切需要研究出在高频大功率场合同时兼具高bs、低损耗特性的mnzn功率铁氧体材料,以满足磁器件在工作温度较高时耐大电流的需求。

技术实现思路

1、本发明的目的在于,针对背景技术存在的问题,提出了一种应用于mhz频率的高bs低损耗mnzn功率铁氧体及其制备方法。本发明通过掺杂casio3优化配方,在提高bs的基础上降低涡流损耗,制备出具有高bs、高频低损耗性能的mnzn功率铁氧体,该mnzn功率铁氧体的饱和磁感应强度bs>530mt(25℃)、440mt(100℃),在500khz、50mt条件下损耗为5~25kw/m3(25~120℃);在1mhz、50mt条件下损耗为50~120kw/m3(25~120℃);在2mhz、50mt条件下损耗为210~520kw/m3(25~120℃)。

2、为实现上述目的,本发明采用的技术方案如下:

3、一种高bs低损耗兆赫兹锰锌功率铁氧体,包括主成分与辅助成分;其中,所述主成分按氧化物摩尔百分数计,包括:53.50~55.50mol%的fe2o3、3.5~5.5mol%的zno、40.0~43.0mol%mno;以主成分预烧后的预烧料质量为基准,所述辅助成分包括:0.01~0.03wt%v2o5、0.01~0.03wt%zro2、0.1~0.4wt%co2o3、0.03wt%casio3。

4、优选地,所述主成分按氧化物摩尔百分数计,包括:54.50mol%的fe2o3、4.5mol%的zno、41.0mol%mno;以主成分预烧后的预烧料质量为基准,所述辅助成分包括:0.02wt%v2o5、0.025wt%zro2、0.3wt%co2o3、0.03wt%casio3。

5、其中,预烧料采用以下过程制备得到:以fe2o3、zno和mno作为原料,按照“53.50~55.50mol%的fe2o3、3.5~5.5mol%的zno、40.0~43.0mol%mno”的主成分计算并称取原料;称取的原料置于行星式球磨机中进行一次球磨,球磨时间为2~3小时,球磨完成后,烘干、过筛,得到一磨粉料;一磨粉料置于钟罩炉内,在空气气氛下进行预烧,预烧温度为800~1000℃,预烧时间为2~4小时,预烧结束后过筛,得到预烧料。

6、一种高bs低损耗兆赫兹锰锌功率铁氧体,包括以下步骤:

7、步骤1、配料:

8、以fe2o3、zno和mno作为原料,按照“53.50~55.50mol%的fe2o3、3.5~5.5mol%的zno、40.0~43.0mol%mno”的主成分计算并称取原料;

9、步骤2、一次球磨:

10、将步骤1称取的原料置于行星式球磨机中,加入钢球与去离子水,进行一次球磨,球磨时间为2~3小时,球磨完成后,烘干、过60目筛,得到一磨粉料;

11、步骤3、预烧:

12、将步骤2得到的一磨粉料置于钟罩炉内,在空气气氛下进行预烧,预烧温度为800~1000℃,预烧时间为2~4小时,预烧结束后过筛,得到预烧粉料;

13、步骤4、掺杂:

14、以步骤3得到的预烧料的质量作为基准,在预烧料中加入相当于预烧料质量“0.01~0.03wt%v2o5、0.01~0.03wt%zro2、0.1~0.4wt%co2o3、0.03wt%casio3”作为辅助成分,得到混合粉料;

15、步骤5、二次球磨:

16、将步骤4得到的混合粉料置于行星式球磨机中,加入钢球与去离子水,球磨3~5小时,球磨完成后,干燥,得到二次球磨料;

17、步骤6、造粒:

18、将步骤5得到的二次球磨料进行造粒,干燥,得到流动性较好的造粒料;

19、步骤7、液压成型:

20、将步骤6得到的造粒料放置于模具中,在液压机中挤压成型,得到生坯件,模具为ф14×8mm的圆环模具;

21、步骤8、烧结:

22、将步骤7得到的生坯件进行分段烧结,得到所述锰锌功率铁氧体;其中,分段烧结的过程为:

23、第一阶段:放入生坯后,在空气气氛下以1~2℃/min的升温速率将温度升至500~600℃;

24、第二阶段:在空气气氛下以2~3℃/min的升温速率将温度升高到1100~1200℃;

25、第三阶段:在烧结温度1100~1200℃下保温6小时,保温阶段调整氧分压为1~3%;

26、第四阶段:降温阶段,降温过程采用平衡氧分压方式,将温度从1100~1200℃降至500℃,同时氧分压从1~3%降至0%;随后在纯氮气气氛下,温度从500℃自然冷却至室温。

27、步骤8制得的样品通过测试设备对其bs、高频损耗温度特性进行测试,制成在mhz频率具有高bs低损耗mnzn功率铁氧体产品。

28、进一步的,步骤2中,一次球磨的转速为230~250r/min;

29、进一步的,步骤5中,二次球磨的转速为230~250r/min;

30、进一步的,步骤6造粒时,在二次球磨料中按重量比加入10~14wt%的pva;

31、进一步的,步骤7中,液压成型的压力为110~120mpa。

32、与现有技术相比,本发明的有益效果为:

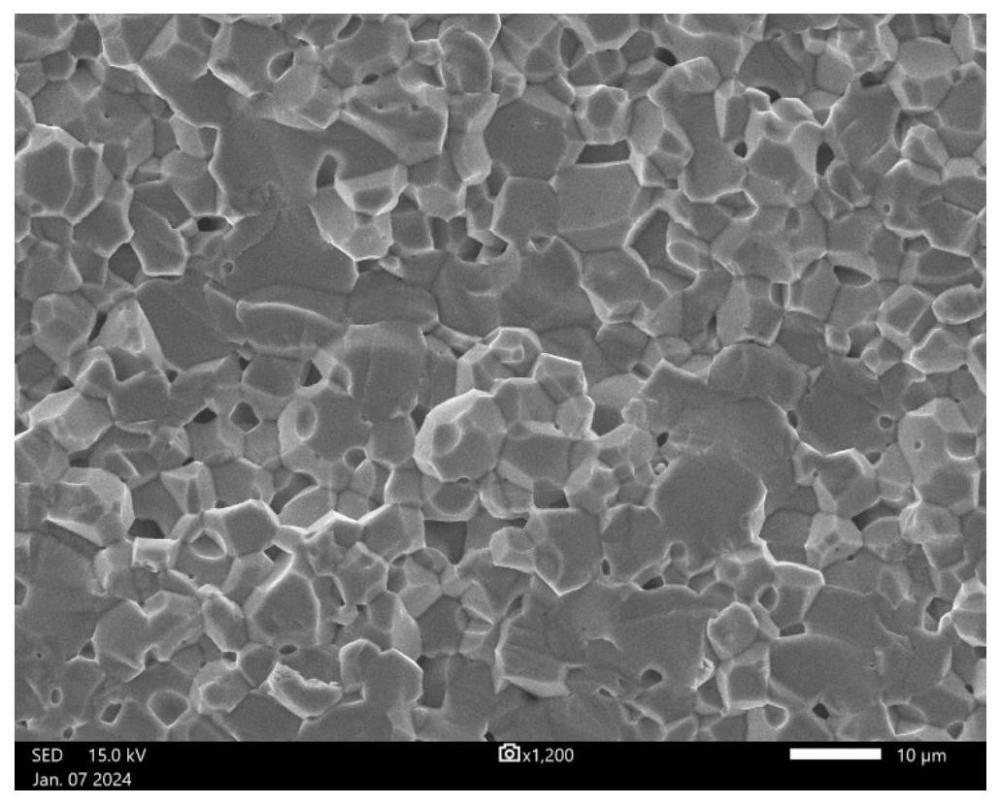

33、mnzn铁氧体制备工艺里通常添加caco3与sio2,这是由于ca2+与si4+离子半径较大,在铁氧体中主要富集于晶界处,起到阻碍晶粒生长的作用,进而调控微观形貌,同时sio2具有高电阻率特性(1016ω·m),起到提高晶界电阻作用,降低高频下的涡流损耗。但是研究表明,sio2添加量不宜过多,通常不宜超过60ppm,这是因为过量的sio2添加一方面会生成低熔点的fesio3(熔点1150℃),起到促进晶粒生长的作用,从而产生异常晶粒;另一方面,过量的sio2添加会在晶界连片聚集,使得晶粒不连续生长,产生异常晶粒,这种现象可通过自然断面sem图像观察,这在一定程度上限制了si对电阻率的调控作用。

34、本发明提供的一种高bs低损耗兆赫兹锰锌功率铁氧体,引入适量casio3辅助成分,该方式引入硅元素,当casio3添加量达到0.05wt%时,才会出现晶粒异常长大,换算成通过添加sio2方式引入si离子,需要添加0.0258wt%sio2,远远大于现有的60ppm,因此本发明方法有效抑制了sio2添加较多时产生的负面影响。同时利用casio3熔点高(2130℃)的特点,在烧结过程中起到抑制晶粒生长的作用,使铁氧体中的气孔比较容易从晶粒内部移到晶粒边界,并通过晶界向外逃脱,减少气孔率,提高烧结密度,并且casio3富集在晶界处,形成高电阻层,提高材料晶界电阻,降低高频损耗。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9117.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表