硅单晶表面无损的铝选区扩散方法及其应用与流程

- 国知局

- 2024-06-20 13:45:24

本发明属于半导体芯片工艺制备领域,具体涉及一种硅单晶表面无损的铝选区扩散方法、铝选区制造方法及采用其的基底片或芯片,以及采用这些芯片的半导体器件、电子电路和电子设备。

背景技术:

1、硅单晶因其独特的材料特性,是当代半导体芯片制造的基石。掺杂是半导体芯片制备的关键工艺,用于调节硅单晶的导电性能。常用的掺杂工艺包含扩散和离子注入,扩散掺杂在高浓度、深结掺杂方面具有明显的优势。为保证硅单晶表面掺杂浓度、灵活调整局部掺杂浓度,需要在硅单晶表面生长或淀积介质膜实现防外扩或选区扩散的工艺效果。考虑到与硅单晶应力适配、工艺简单、成本低、易去除等因素,常使用二氧化硅(sio2)、多晶硅(polysi)作为扩散掩膜。对于硅单晶的p型扩散掺杂,常选用b、al两种元素,al元素在硅中具有较高的扩散系数,可实现扩散深度达50微米至200微米,常用于晶体管、晶闸管等p型深结掺杂工艺。长期实验发现,由于al原子在sio2、polysi中有较高扩散系数,在高温长时间推进过程中,sio2、polysi无法阻止al原子逃逸外扩,外扩条件下硅单晶表面al原子浓度可低至无外扩条件下al原子浓度的10%,因此无法采用常用的sio2、polysi作为掩蔽膜,用于防止al原子外扩,或实现al原子选区扩散。

2、为实现al原子防外扩或选区扩散,发现半导体芯片制造行业常用的氮化硅(si3n4)膜中al原子扩散系数较低,可作为al原子防外扩用阻挡膜或选区扩散掩蔽膜。但是si3n4与硅单晶表面存在较大的应力失配,直接在硅单晶表面长si3n4膜会导致其裂开。而且si3n4膜去除也是工艺难题,si3n4膜去除需要用hf或热h3po4缓慢腐蚀,且仍会存在颗粒残留,要结合刷洗工艺才能将氮化硅残留颗粒去除干净。腐蚀和刷洗过程会对硅单晶表面造成一定损伤,从而影响后续加工芯片电学性能和可靠性,降低了工艺稳定性,提高了成本。

3、因此,相关领域迫切需要研发一种新的硅单晶表面无损的铝选区扩散方法、铝选区制造方法及采用其的基底片或芯片,以及采用这些芯片的半导体器件、电子电路和电子设备来解决上述问题。

技术实现思路

1、有鉴于此,本发明的主要目的在于提供一种硅单晶表面无损的铝选区扩散方法及其应用,以期至少部分地解决上述技术问题。

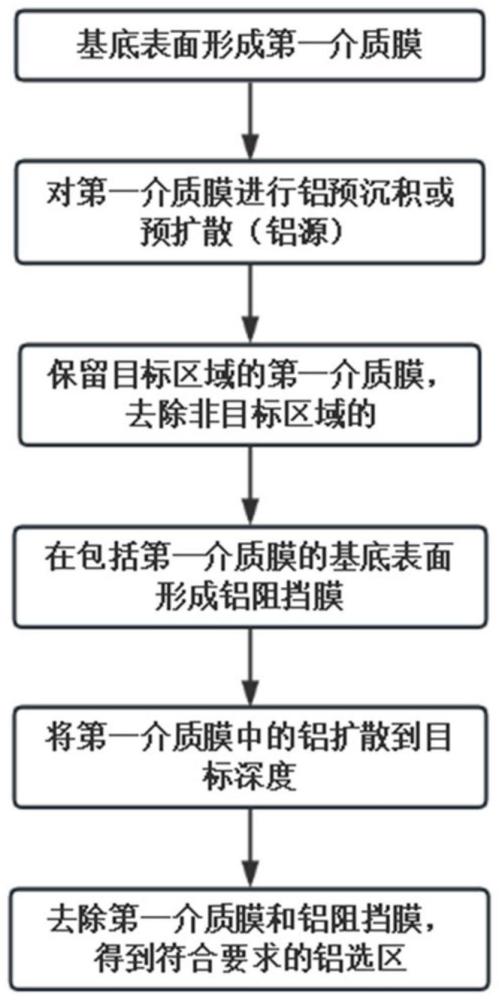

2、为了实现上述目的,作为本发明的第一个方面,提出了一种铝选区的制备方法,或者,一种铝选区扩散方法,包括如下步骤:

3、基底表面形成第一介质膜;

4、对基底表面的第一介质膜进行al预沉积或预扩散;

5、保留目标区域的al预沉积或预扩散的第一介质膜,去除非目标区域的第一介质膜;

6、在包括第一介质膜的基底表面形成铝阻挡膜;其中,所述铝阻挡膜能够阻止al元素的扩散,且与基底表面不存在应力失配缺陷;

7、将第一介质膜中的al扩散至目标深度;

8、去除第一介质膜和铝阻挡膜,得到扩散的铝选区。

9、作为本发明的第二个方面,还提出了一种采用如上所述的铝选区的制备方法制备得到的包含设定要求铝选区的基底片或芯片。

10、作为本发明的第三个方面,还提出了一种半导体器件、电子电路或电子设备的制造方法,其中采用如上所述的铝选区扩散方法来制备铝选区,限制al元素在基底中的扩散。

11、作为本发明的第四个方面,还提出了一种采用如上所述的半导体器件、电子电路或电子设备的制造方法制造的半导体器件、电子电路或电子设备。

12、基于上述技术方案可知,本发明提出了一种可行的设计结构、制备方法和工艺流程,相比于现有传统的硅单晶表面无损的铝选区扩散方法及应用,至少具备如下有益效果之一:

13、本发明的硅单晶表面无损的铝选区制备方法,可以精确控制铝选区中铝扩散的范围、浓度和深度,避免铝元素向四周非目标区域扩散,影响成品性能;实现了对硅单晶表面al选区扩散、灵活调整表面al掺杂浓度;

14、本发明的硅单晶表面无损的铝选区扩散方法中,包含一种氮化硅和sio2复合膜,可防止氮化硅膜因与硅单晶之间应力失配而开裂;

15、本发明的铝选区扩散流程设计,可以有效防止对硅单晶表面造成损伤;优化了复合膜去除工艺,提升了工艺稳定性,降低了工艺成本;

16、本发明的方法优化了al扩散掩蔽层的制备方法和去除方法,解决了al扩散用掩蔽层或阻挡层在去除过程中存在的对暴露的硅单晶表面造成损伤的问题,实现了硅单晶表面al原子掺杂浓度的有效控制,提升了硅基双极功率器件的电学性能稳定性。

技术特征:1.一种铝选区的制备方法,或者,一种铝选区扩散方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的制备方法或铝选区扩散方法,其特征在于,

3.根据权利要求2所述的制备方法或铝选区扩散方法,其特征在于,所述铝阻挡膜至少包括两层,第一层为sio2或polysi膜,厚度小于0.5微米;第二层覆盖在第一层上,为si3n4膜,厚度在1~5微米之间;进一步优选地,所述铝阻挡膜包括相邻的三层,分别为第一层的sio2或polysi膜,第二层的si3n4膜,以及第三层的sio2或polysi膜,厚度小于0.5微米。

4.根据权利要求2或3所述的制备方法或铝选区扩散方法,其特征在于,形成铝阻挡膜的步骤是通过化学气相沉积法实现的,优选为等离子增强化学气相沉积(pecvd)或低气压化学气相沉积(lpcvd)。

5.根据权利要求1-3任一项所述的制备方法或铝选区扩散方法,其特征在于,

6.根据权利要求1-3任一项所述的制备方法或铝选区扩散方法,其特征在于,

7.根据权利要求1-3任一项所述的制备方法或铝选区扩散方法,其特征在于,在去除第一介质膜和铝阻挡膜之后,还包括采用磨抛工艺加工基底表面,通过调节磨抛工艺去除的厚度,调整基底表面al掺杂浓度的步骤。

8.一种采用如权利要求1-7任一项所述的铝选区的制备方法制备得到的包含设定要求铝选区的基底片或芯片。

9.一种半导体器件、电子电路或电子设备的制造方法,其中采用如权利要求1-7任一项所述的铝选区扩散方法来制备铝选区,限制al元素在基底中的扩散。

10.一种采用如权利要求9所述的半导体器件、电子电路或电子设备的制造方法制造的半导体器件、电子电路或电子设备。

技术总结一种硅单晶表面无损的铝选区扩散方法及其应用。所述铝选区的制备方法或铝选区扩散方法包括:基底表面形成第一介质膜;对基底表面的第一介质膜进行Al预沉积或预扩散;保留目标区域的Al预沉积或预扩散的第一介质膜,去除非目标区域的第一介质膜;在包括第一介质膜的基底表面形成铝阻挡膜;其中,所述铝阻挡膜能够阻止Al元素的扩散,且与基底表面不存在应力失配缺陷;将第一介质膜中的Al扩散至目标深度;去除第一介质膜和铝阻挡膜,得到扩散的铝选区。本发明的实现了对硅单晶表面Al选区扩散的精确控制,可以灵活调整表面Al掺杂浓度,降低了工艺成本,提升了硅基双极功率器件的电学性能稳定性。技术研发人员:焦倩倩,李玲,魏晓光,刘瑞,吴沛飞,唐新灵受保护的技术使用者:北京怀柔实验室技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/9105.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表