一种减少颗粒硅加料溅硅的加料方法及其在直拉硅单晶工艺中的应用与流程

- 国知局

- 2024-06-20 13:20:48

本发明属于单晶硅,具体涉及一种用于减少颗粒硅加料溅硅的加料方法及其在直拉硅单晶工艺中的应用。

背景技术:

1、在“碳素燃料文明时代”向“太阳能文明时代”过渡的几十年里,光伏阳光经济蓬勃发展。多晶硅料是光伏产业的基础原材料,可分为块状硅与颗粒硅,目前块状硅为光伏硅料供应主流,但近年来光伏企业规模急速扩增,块状硅料价格上涨不下及产能供应不足等原因,颗粒硅又重新进入单晶制造企业的视野。

2、颗粒硅是通过硅烷流化床法制成的一种颗粒状多晶硅,较主流块状多晶硅,无需破碎可直接进行投料,具有体积小、成本低等优势,但其较高的含氢量易造成“氢跳”现象,即在后端拉棒环节若未充分加热就与硅液直接接触,易造成硅液溅出,不仅会中断生产工序,还可能损坏加热线圈和石英坩埚等部件,对拉晶效率和成本产生负面影响。目前颗粒硅加料采用人工点动引晶器复投的加料方式,仅通过人工经验判断加料的时机与质量,存在较大投料偏差,同时依靠人工经验无法防范“氢跳”危害,不利于拉棒的稳定性,造成等径断线率增高与防范人员生产安全风险。因此亟开发一种避免颗粒硅跳硅溅硅的固态硅料的加料方式,提高单晶硅的成晶率,中国专利cn115467020 a公开了一种有效抑制颗粒硅溅硅跳硅的加料方法,该加料过程的料筒中底部为10~20kg硅碎料、然后加入30~40kg硅颗粒、再加入正常复投硅料30~50kg,最上部加入10~20kg碎料封顶,该专利技术可有效避免颗粒硅在使用过程中出现溅硅、跳硅现象,降低单晶生长中断线的概率,提高单晶硅棒产量;中国专利cn113265701a公开了一种颗粒硅在直拉单晶中的应用方法,该专利技术的复投每段单次加料共计5筒,颗粒料占比30%,复投至完结段颗粒料占比25%,改善进入熔硅后颗粒硅中氢的释放避免造成“跳硅”现象,保证了颗粒料在料筒运输过程中不会出现渗漏现象。上述专利技术方法可改善“跳硅”、“溅硅”现象,但单晶硅工艺中的应用仍然存在成晶率低等问题。

3、综上所述,减少或避免直拉硅单晶工艺中颗粒硅加料过程中跳硅、溅硅的现象仍然是单晶硅制备过程中的难以克服的难题。

技术实现思路

1、针对现有技术中存在的问题,本发明的一种减少颗粒硅加料溅硅的加料方法及其在直拉硅单晶工艺中的应用,旨在通过对备料工序中的硅块料、硅碎料、颗粒硅等固态硅料加料顺序、方式、含量,以及熔料功率、埚位变更等因素优化,形成的一套加料工艺,减少了颗粒硅加料溅硅,提高成晶率。

2、本发明的第一个目的是提供一种减少颗粒硅加料溅硅的加料方法,具体包括以下步骤:

3、s1、备料

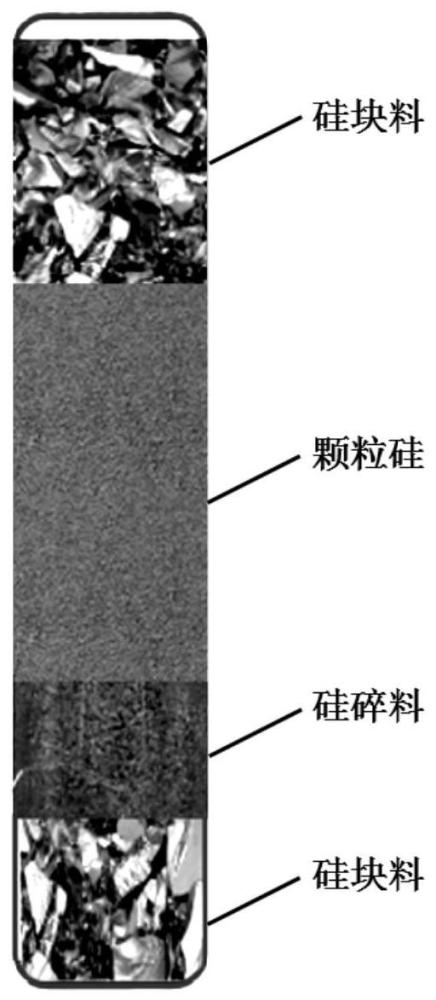

4、向加料桶底部加入线性尺寸为10~30mm的硅块料10kg~20kg,厚度50mm~70mm,然后在其上部覆盖线性尺寸为3~8mm的硅碎料10kg~20kg,厚度50mm~70mm,进一步向加料桶里垂直加入粒径为1~3mm的颗粒硅40kg~50kg,顶部加入线性尺寸为10~30mm的硅块料10kg~20kg,完成备料,见附图1;

5、s2、加料

6、当复投料中含有颗粒硅时,第一筒硅料挂入副室后,熔料功率为主加热器80~90kw,底加热器95~105kw,热屏升到上限位,埚位按自动埚位执行,氩气流量调整为130~150slpm,颗粒硅干泵开度为30~35%;

7、加颗粒硅时手动点动引晶器下降按钮3s,分4次加入,每次加料流量为15s/25kg,每次加料时加料器底碗缓慢打开,底碗与加料器直筒之间出现10mm的距离即可,让颗粒硅从底碗与加料器直筒之间10mm缝隙中滑落,由于颗粒硅硅粉含量大,为了防止硅粉扩散面积增大,颗粒硅加完之后必须在10s内加入块料,使块料将颗粒硅压住。

8、进一步地,所述步骤s1中线性尺寸为10~30mm硅块料、线性尺寸为3~8mm硅碎料、粒径为1~3mm的颗粒硅和线性尺寸为10~30mm硅块料的质量比1:1~2:2~5:1~2。

9、进一步地,所述步骤s2中热屏升到上限位具体为热屏口下沿升到距离液面上方350mm。

10、进一步地,所述步骤s2中埚位按自动埚位执行,具体为托杆圆盘下沿与底加上沿距离30mm。

11、进一步地,所述步骤s2中颗粒硅的加料时间控制在60~70s。

12、进一步地,所述加料桶的加料器上口装有吸尘管,加料时对加料桶内空气形成500~1000pa抽力,将细小硅块料抽走。

13、优选地,所述步骤s2中底加热器功率比主加热器功率高15kw。

14、进一步地,所述步骤s2加料过程中,第一桶硅料不含颗粒硅或含有颗粒硅;

15、优选地,所述步骤s2加料过程中,第一桶硅料不含颗粒硅,向加料桶加入直径为10~30mm的硅块料50kg~100kg。

16、本发明的第二个目的是提供所述减少颗粒硅加料溅硅的加料方法在直拉硅单晶成晶工艺中的应用,所述直拉硅单晶成晶工艺包括以下步骤:

17、(1)熔料

18、将掺杂剂及碳酸钡粉装在石英坩埚容器中,然后按所述减少颗粒硅加料溅硅的加料方法将原料固态硅料加入至石英坩埚容器中,并进行熔料;

19、(2)引晶

20、插入籽晶进行高温熔接后,进行引细晶,引晶功率为60~80kw;

21、(3)放肩

22、调节拉速至30~100mm/h,功率较引晶功率降低8~15kw,使晶体直径快速增加至晶棒所需的直径;

23、(4)转肩

24、在放肩后期,通过增加拉速改变主要以平铺生长趋势的晶体过渡到直径保持相对稳定的等径状态的过程;

25、(5)等径

26、在转肩完成之后,调节拉速,使晶棒直径基本保持不变生长,保持晶棒直径维持在±2mm之间;

27、(6)收尾

28、在等径生长之后,调节拉速和功率,使晶棒的直径缩小至晶棒脱离硅液。

29、本发明的第三个目的是提供一种单晶硅,所述单晶是所述直拉硅单晶工艺制备得到。

30、本发明的第四个目的是提供一种所述的单晶硅在半导体中的应用。

31、与现有技术相比,本发明技术方案的有益效果为:

32、现有技术对颗粒硅采用人工点动引晶器复投的加料方式,完全依赖人工判断加料时机与质量,存在较大人工投料偏差,同时无法避免“氢跳”危害,拉棒的稳定性降低,等径断线率增高,损伤石墨件,危害人员生产安全,本发明开发的一种用于减少颗粒状多晶硅加料溅硅的加料方法,避免颗粒投料过程中的溅硅跳硅情况,实现无断线情况,成晶率可达95%以上。

技术特征:1.一种减少颗粒硅加料溅硅的加料方法,其特征在于,包括以下步骤:

2.根据权利要求1所述减少颗粒硅加料溅硅的加料方法,其特征在于,所述步骤s2中颗粒硅的加料时间控制在60~70s。

3.根据权利要求1所述减少颗粒硅加料溅硅的加料方法,其特征在于,所述加料桶装有加料器,所述加料器上口装有吸尘管,加料过程中启动吸尘管,使得加料桶内空气形成500~1000pa的抽力。

4.根据权利要求1所述减少颗粒硅加料溅硅的加料方法,其特征在于,所述步骤s2加料过程中,第一桶硅料不含颗粒硅或含有颗粒硅。

5.根据权利要求4所述减少颗粒硅加料溅硅的加料方法,其特征在于,所述步骤s2加料过程中,第一桶硅料不含颗粒硅,向加料桶加入直径为10~30mm的硅块料50kg~100kg。

6.根据权利要求1~5任一项所述减少颗粒硅加料溅硅的加料方法在直拉硅单晶工艺中的应用,所述直拉硅单晶工艺包括以下步骤:

7.一种单晶硅,所述单晶硅由权利要求6的直拉硅单晶工艺制备得到。

8.如权利要求7所述的单晶硅在半导体中的应用。

技术总结本发明涉及一种减少颗粒硅加料溅硅的加料方法及其在直拉硅单晶工艺中的应用,所述加料方法包括备料和加料,其中备料采用向加料桶中依次加入质量比1:1~2:2~5:1~2的线性尺寸为10~30mm硅块料、线性尺寸为3~8mm硅碎料、粒径为1~3mm的颗粒硅和线性尺寸为10~30mm硅块料,熔料过程中主加热器功率为80~90kw,底加热器功率为95~105kw,固定底加热器功率比主加热器功率高15kW,热屏升到上限位,埚位按自动埚位执行,氩气流量调整为130~150slpm,同时,颗粒硅加料流量为15s/25kg,并在10s内加入硅块料。本发明的加料方法用于直拉硅单晶工艺中,避免加料过程中颗粒硅的跳硅溅硅,减少拉晶断线,提高成晶率。技术研发人员:杨洁,武辉,乔乐,徐志群受保护的技术使用者:四川高景太阳能科技有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/8213.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表