一种细粒式冷拌沥青混合料及其制备方法与流程

- 国知局

- 2024-06-20 13:55:36

本发明属于沥青混合料生产,尤其涉及一种细粒式冷拌沥青混合料及其制备方法。

背景技术:

1、公路沥青路面的表面层普通设计的厚度为40mm,与其配的集料工程最大粒径一般为16mm或13.2mm。从施工压实角度出发,厚度不宜再薄。由于抗滑等各方面的要求,各地都不惜工本地采用玄武岩等优质集料,而且不少是远距离运输得到的。其成本要比普通的石料贵1-2倍。而从沥青路面表面层的功能出发,它首先是起到磨耗层的作用。对抗高温车辙变形来说,还需依赖中下面层。选用沥青混凝土表面层的主要目的是解决路面的密水性、耐久性与表面构造深度的矛盾,提高抗温缩裂缝的能力。关键是解决路面渗水问题,它对防止沥青路面的水损坏起到重要作用。

2、如何力求减小集料的公称最大粒径,使表面层的厚度适当减薄。将集料公称最大粒径减小为4.75mm,将表面层沥青混凝土表面层的厚度从40mm减薄为20-30mm。从经济上来说将很有价值。它可以节省价格昂贵的表面层石料,使表面层沥青混凝土增加的费用从减薄厚度上节约下来,总成本降低,这对推广应用薄层沥青混凝土将有现实意义和经济价值。

3、现有修补坑槽技术较大面积一般采用热拌沥青混凝土修补,修补效果好,可成本较高,需配合较多人工,机械。较小的坑槽一般采用冷补料进行修补,修补出来效果较差,行车舒适性差,耐久性差,封水效果差。

4、现有路面养护技术中微表处存在较大缺陷,粘结效果较差,易脱落,噪音大,表面功能衰减快,使用寿命短,已逐渐不被市场所接受。超薄磨耗层技术虽然能够克服微表处技术的部分缺陷,但是由于采用的是热拌沥青混合料,碳排放量大、造价昂贵,而且需要大型热拌沥青混合料拌合站配合施工,经济效益和社会效益都较不理想。

5、研发一种细粒式冷拌沥青混合料,对于公路路面养护及其新建工程都具有重要的意义。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种细粒式冷拌沥青混合料及其制备方法。

2、为解决上述问题,本发明采用如下的技术方案:

3、一种细粒式冷拌沥青混合料,包括以下重量份数的组分:组分(a):集料80-90份、组分(b):高弹高粘乳化沥青5-10份、组分(c):填料3-10份、组分(d):水3-10份。

4、优选的,所述组分(a)集料包括玄武岩石料和其他杂质,所述其他杂质是指难以避免的掺入杂质,所述玄武岩石料占组分(a)重量份数的90%以上。

5、优选的,所述玄武岩石料占组分(a)重量份数的95%。

6、优选的,所述组分(b)高弹高粘乳化沥青包括以下重量份数的组分:基质沥青100份、抗老化剂1-3份、高聚物改性剂10-11份、合成酯类增塑剂2-3份、改性沥青稳定剂0.1-0.15份、乳化剂1.2-1.4份、乳化沥青稳定剂0.1-0.15份、水性环氧树脂2-5份、水66-68份。

7、优选的,所述基质沥青为70#基质沥青。

8、优选的,所述组分(c)填料为高分子反应型填料。

9、优选的,所述以组分(d)水补齐至100%。

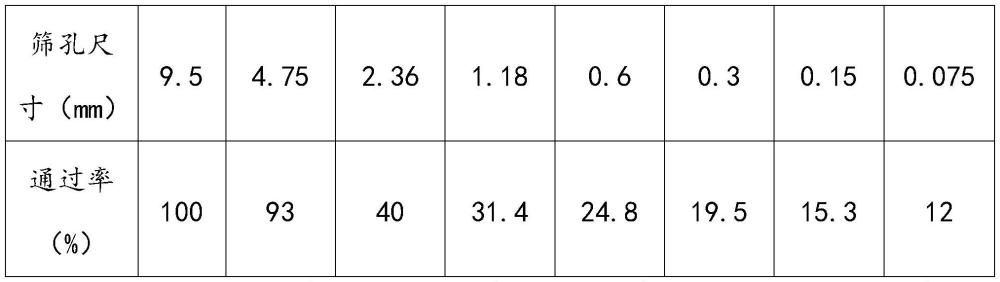

10、优选的,所述组分(a)中玄武岩石料的集配如下:9.5mm的筛孔的通过率为100%,4.75mm的筛孔的通过率为93%,2.36mm的筛孔的通过率为28%-40%,1.18mm的筛孔的通过率为23.6%-31.4%,0.6mm的筛孔的通过率为20%-24.8%,0.3mm的筛孔的通过率为16.9%-19.5%,0.15mm的筛孔的通过率为14.2%-15.3%,0.075mm的筛孔的通过率为12%。

11、本发明还公开了一种制备上述的细粒式冷拌沥青混合料的方法,包括以下步骤:

12、步骤1:制备高弹高粘乳化沥青:

13、步骤(1):将基质沥青加热至190~200℃,加入抗老化剂、高聚合物改性剂、合成酯类增塑剂,使高聚物改性剂充分溶胀,得到混合物;

14、步骤(2):将步骤(1)中的混合物以4500~5500rpm的剪切速率进行剪切0.5~1h,加入改性沥青稳定剂发育4~6h后得到高黏改性沥青;

15、步骤(3):将乳化剂和乳化沥青稳定剂用水按比例稀释,加入盐酸调节ph值,调节ph值至达到1.5~2.0,配成皂液;

16、步骤(4):调节步骤(2)中的高黏改性沥青温度至190~200℃,调节步骤(3)中的皂液温度至50~60℃;

17、步骤(5):将步骤(3)中的皂液、步骤(2)中的高黏改性沥青投入乳化沥青胶体磨,并经过热交换器,投入水性环氧树脂,充分搅拌制备成高弹高粘乳化沥青;

18、步骤2:制备组分(a)集料:用破碎机将玄武岩石料破碎成所需大小的颗粒;

19、步骤3:在搅拌器内将填料、水、步骤1中的高弹高粘乳化沥青、步骤2中的集料按照比例混合在一起得到细粒式冷拌沥青混合料。

20、本发明的有益效果

21、相比于现有技术,本发明的优点在于:

22、本发明的细粒式冷拌沥青混合料可以有效延长路面使用寿命,改善行驶质量,修复路表面缺陷,改善安全性质,增加抗滑能力,改善路面排水,降低路面噪音。

技术特征:1.一种细粒式冷拌沥青混合料,其特征在于,包括以下重量份数的组分:组分(a):集料80-90份、组分(b):高弹高粘乳化沥青5-10份、组分(c):填料3-10份、组分(d):水3-10份。

2.根据权利要求1所述的一种细粒式冷拌沥青混合料,其特征在于,所述组分(a)集料包括玄武岩石料和其他杂质,所述其他杂质是指难以避免的掺入杂质,所述玄武岩石料占组分(a)重量份数的90%以上。

3.根据权利要求2所述的一种细粒式冷拌沥青混合料,其特征在于,所述玄武岩石料占组分(a)重量份数的95%。

4.根据权利要求1所述的一种细粒式冷拌沥青混合料,其特征在于,所述组分(b)高弹高粘乳化沥青包括以下重量份数的组分:基质沥青100份、抗老化剂1-3份、高聚物改性剂10-11份、合成酯类增塑剂2-3份、改性沥青稳定剂0.1-0.15份、乳化剂1.2-1.4份、乳化沥青稳定剂0.1-0.15份、水性环氧树脂2-5份、水66-68份。

5.根据权利要求4所述的一种细粒式冷拌沥青混合料,其特征在于,所述基质沥青为70#基质沥青。

6.根据权利要求1所述的一种细粒式冷拌沥青混合料,其特征在于,所述组分(c)填料为高分子反应型填料。

7.根据权利要求1所述的一种细粒式冷拌沥青混合料,其特征在于,所述以组分(d)水补齐至100%。

8.根据权利要求2所述的一种细粒式冷拌沥青混合料,其特征在于,所述组分(a)中玄武岩石料的集配如下:9.5mm的筛孔的通过率为100%,4.75mm的筛孔的通过率为93%,2.36mm的筛孔的通过率为28%-40%,1.18mm的筛孔的通过率为23.6%-31.4%,0.6mm的筛孔的通过率为20%-24.8%,0.3mm的筛孔的通过率为16.9%-19.5%,0.15mm的筛孔的通过率为14.2%-15.3%,0.075mm的筛孔的通过率为12%。

9.一种制备权利要求1-8任意一项所述的细粒式冷拌沥青混合料的方法,其特征在于,包括以下步骤:

技术总结本发明公开了一种细粒式冷拌沥青混合料,包括以下重量份数的组分:组分(a):集料80‑90份、组分(b):高弹高粘乳化沥青5‑10份、组分(c):填料3‑10份、组分(d):水3‑10份。本发明的细粒式冷拌沥青混合料可以有效延长路面使用寿命,改善行驶质量,修复路表面缺陷,改善安全性质,增加抗滑能力,改善路面排水,降低路面噪音。本发明还公开了上述细粒式冷拌沥青混合料的制备方法。技术研发人员:刮俊,张杰,穆朝,冉天龙,张明凯受保护的技术使用者:西安嘉程建设科技有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/9299.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表