一种从含铱氧化锆坩埚中回收铱制备氯铱酸铵的方法与流程

- 国知局

- 2024-06-20 13:53:23

本发明属于贵重金属回收领域,具体涉及一种从含铱氧化锆坩埚中回收铱制备氯铱酸铵的方法。

背景技术:

1、氧化锆坩埚具有高温稳定性好,能承受高达2200℃的温度,是一种常用的高温耐火制品,可以用它来熔炼贵金属等。但也因氧化锆坩埚耐高温的理化特点,用常规的方法难以分离其废弃物中有价值的元素。铱是一种稀缺的贵金属资源,在地壳中的含量为千万分之一。铱作为贵金属之一,同样面临着如何重新回收利用的难题。铱熔炼常使用氧化锆坩埚作为容器,熔炼时铱会渗入在坩埚表面,导致坩埚含铱。这类氧化锆坩埚中约含有1g/kg的铱,一旦该类含铱坩埚被废弃,不仅形成固体废弃物,而且因高温下熔融金属铱与氧化锆坩埚表面渗透烧结,常规物理方法无法单独剥离金属铱,不分离状态下铱在废料中含量低,回收除杂难度大。此外,传统方法过氧化钠碱熔和合金碎化溶解需要反复操作多次才能达到较高的溶解率,过程繁琐。新型溶解方法,如微波高压溶解、氯化焙烧,设备条件苛刻,难以工业化运用。

2、氯铱酸铵是一种无机化合物,为白色晶体,可溶于水和乙醇,常用作催化剂或染料的原料以及用于制备各种有机化合物和聚合物,具有重要的经济价值的产品。

3、如何在回收铱的同时实现合成合格的氯铱酸铵产品,是显著提高铱的利用率及降低成本的有效途径之一。

技术实现思路

1、针对上述现有技术涉及难以从含铱氧化锆坩埚中回收利用铱的问题,本发明将提供一种从含铱氧化锆坩埚中回收铱制备氯铱酸铵的方法。

2、为实现上述目的,具体包括以下技术方案:

3、一种从含铱氧化锆坩埚中回收铱制备氯铱酸铵的方法,包括如下步骤:

4、(1)将含铱氧化锆坩埚依次经过破碎、研磨、浮选,得到含铱氧化锆物料;

5、(2)将所述含铱氧化锆物料、过氧化钠、氢氧化钠和萤石混合,进行碱熔,得到含铱钠盐;

6、(3)将所述含铱钠盐依次经过水浸出、王水浸出,得到含铱王水溶液;

7、(4)将所述含铱王水溶液进行浓缩,加入氯化铵进行沉淀,过滤后得到的沉淀物使用氯化铵溶液洗涤,得到氯铱酸铵固体;

8、(5)将所述氯铱酸铵固体加水进行浆化,得到氯铱酸铵浆化体系,再加入水合肼进行还原反应,得到氯亚铱酸铵溶液;

9、(6)在所述氯亚铱酸铵溶液中加入硫化铵溶液,依次经过搅拌、静置、过滤,得到氯铱酸铵溶液;

10、(7)在所述氯铱酸铵溶液中加入过氧化氢和硝酸进行氧化,经过氯化铵溶液洗涤,得到氯铱酸铵沉淀和沉淀尾液;

11、(8)所述沉淀尾液经过ch-95树脂吸附、干燥、焙烧,得到含铱灰分;将所述氯铱酸铵沉淀经过干燥得到氯铱酸铵。

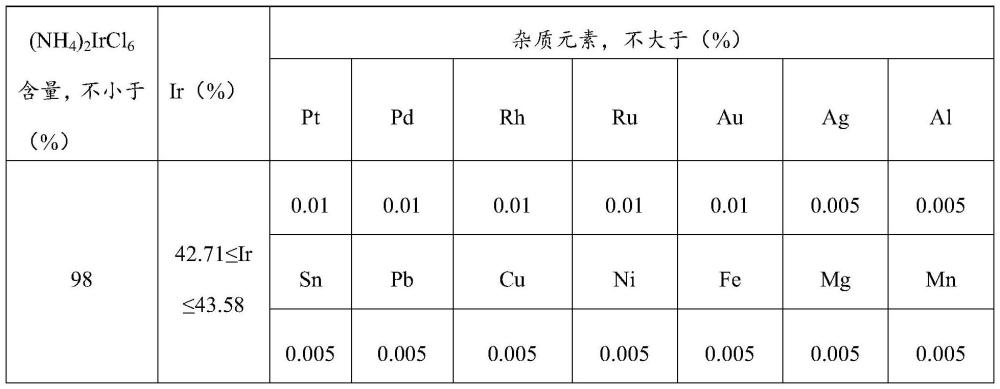

12、本发明将含铱氧化锆坩埚依次通过破碎研磨、浮选富集、碱熔、王水浸出、氯化铵沉淀、水合肼还原、硫化除杂、氧化沉淀、干燥,获得了高纯氯铱酸铵产品。本发明的方法具有能获得的氯铱酸铵产品纯度高、回收率高、成本低、废水少、适合工业化生产等优点。

13、优选地,步骤(1)中,所述研磨后的物料的目数为100-300目。

14、优选地,步骤(1)中,所述破碎的设备为鄂式破碎机,所述研磨的设备为盘式研磨机。

15、优选地,步骤(1)中,所述含铱氧化锆物料中铱元素的质量百分含量≥8%。

16、步骤(1)中,所述浮选的处理量为100-300kg/h,用水量为1-3t/h。

17、含铱氧化锆坩埚是一种熔融重结晶的二氧化锆,其只与氢氟酸作用,不溶于王水及其他单一的无机酸,铱在不分离状态下,铱在含铱氧化锆坩埚废料中含量低,回收除杂难度大。本发明的方法先使用鄂式破碎机和盘式研磨机进行前处理,再通过水摇床浮选,可使含铱氧化锆坩埚废料里的低含量铱有效富集,将会大大提高铱的高值化利用,弥补铱资源供应不足的问题,进一步提高铱的纯度和利用率,提供更好的应用性能。

18、优选地,步骤(2)中,含铱氧化锆物料、过氧化钠、氢氧化钠的质量比为1:(2-4):(1-5)。

19、优选地,步骤(2)中,所述萤石的质量为含铱氧化锆物料中铱元素的质量的85-95%。

20、优选地,步骤(2)中,所述碱熔的温度为600-800℃,所述碱熔的时间为1-4h。

21、铱的熔点高和抗氧化作用,限制了普通火法冶金碎化活化和氧化溶解的运用,因此本发明的碱熔过程采用氢氧化钠与含铱氧化锆物料混合,达到碱浸的效果,该碱浸可以对含铱氧化锆物料进行前处理活化,并利用氢氧化钠在高温下对铱的侵蚀增强过氧化钠对铱的氧化能力,从而提高完成铱的熔融浸出率,但碱熔很难完全使铱变为可溶性物质,为了彻底使铱变为可溶性铱盐,添加萤石作为造渣剂,可以将含铱氧化锆物料的铱变为可溶性铱盐,便于后续的浸出处理。

22、优选地,步骤(3)中,所述水浸出的温度为95-105℃,所述水浸出的时间为1-4h。

23、优选地,步骤(3)中,所述王水浸出的温度为75-85℃,所述王水浸出的时间为3-5h。

24、优选地,步骤(3)中,在水浸出中,水与所述含铱钠盐的质量比为1:(10-15)。

25、优选地,步骤(3)中,在王水浸出中,王水与所述含铱钠盐的质量比为1:(4-8)。

26、优选地,步骤(4)中,所述浓缩后的含铱王水溶液中铱元素质量浓度为15-25g/l。

27、优选地,步骤(4)中,所述氯化铵的摩尔量为含铱王水溶液中铱元素摩尔量的1.9-2.1倍。

28、优选地,步骤(4)中,所述氯化铵溶液中氯化铵的质量百分含量为15-20%。

29、优选地,步骤(5)中,所述氯铱酸铵浆化体系中铱元素质量浓度为50-80g/l。

30、优选地,步骤(5)中,所述氯铱酸铵浆化体系的ph值为1-5。

31、优选地,步骤(5)中,所述还原反应的温度75-85℃。

32、优选地,步骤(5)中,所述水合肼的质量为所述氯铱酸铵浆化体系中铱元素质量的0.4-0.6倍。

33、水合肼的加入量要确保氯铱酸铵沉淀全部转变成氯亚铱酸铵溶液,且三价铱不会被还原为金属铱。

34、优选地,步骤(6)中,在加入硫化铵溶液前,所述氯亚铱酸铵溶液还经过调节ph值至1-2并在100℃以上煮沸。

35、优选地,步骤(6)中,所述搅拌的时间为1-3h,所述搅拌的温度为90-110℃,所述静置的时间为40-50h。

36、优选地,步骤(6)中,所述硫化铵溶液的体积为氯亚铱酸铵溶液体积的20-30%。

37、优选地,步骤(6)中,所述硫化铵溶液中硫化铵的质量百分含量为3-8%。

38、优选地,步骤(6)中,所述过滤采用聚丙烯微孔滤膜过滤,该滤膜强度优良,不会变形,更不会在过滤过程中受损,不会有介质脱落,避免再次污染,属于深层过滤,阻力小,流速快,在低压差的情况下即可达到较高的流量,可以实现自然过滤而无需施加压力,滤液不会残留在滤膜上,因此在清洗滤膜时,不会导致杂质随洗液进入氯铱酸铵溶液。

39、优选地,步骤(7)中,在加入过氧化氢和浓硝酸进行氧化前,氯铱酸铵溶液还经过在75-85℃下保持2-4h。

40、优选地,步骤(7)中,所述氯铱酸铵溶液中的铱元素、过氧化氢、硝酸的摩尔比为氯铱酸铵溶液中的铱元素:过氧化氢:硝酸=1:(1-4):(0.5-2)。

41、优选地,步骤(8)中,所述干燥的温度为60℃-70℃,所述干燥为真空干燥。

42、优选地,步骤(8)中,所述含铱灰分可以将其置于到步骤(2)中碱熔,进行重复回收利用。

43、优选地,步骤(7)中,所述氧化的温度为70-100℃。

44、相对于现有技术,本发明具有以下有益效果:本发明将含铱氧化锆坩埚依次通过破碎研磨、浮选富集、碱熔、王水浸出、氯化铵沉淀、水合肼还原、硫化除杂、氧化沉淀、干燥,获得了高纯氯铱酸铵产品。本发明的方法具有能获得的氯铱酸铵产品纯度高、回收率高、成本低、废水少、适合工业化生产等优点。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9292.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表