一种玻璃粉、玻璃-陶瓷复合材料及其制备方法与流程

- 国知局

- 2024-06-20 13:54:12

本技术涉及低温共烧陶瓷制造,具体而言,涉及一种玻璃粉、玻璃-陶瓷复合材料及其制备方法。

背景技术:

1、低温共烧陶瓷(ltcc)封装技术采用玻璃-陶瓷复合材料作为集成电路的基板,将多个无源器件填充入各基板中,各器件之间使用极细的金属线连接,一般使用导电率优良的金属(au、ag、pd等)进行布线,将连接完善的各层陶瓷基板在三维空间内进行叠压,叠压后在低于1000℃的烧结炉中共同烧结,可以一次性的制成高密度三维电路基板,从而实现高集成度的三维封装。同时,相较于其他封装技术,ltcc封装技术还具有高稳定性以及高散热性等优势。但是,当前的低温共烧陶瓷存在烧结温度以及介电损耗均较高的问题,导致低温共烧陶瓷的应用和推广受到限制。

技术实现思路

1、本技术的目的在于提供一种玻璃粉、玻璃-陶瓷复合材料及其制备方法,能够有效降低低温共烧陶瓷的烧结温度以及介电损耗。

2、本技术的实施例是这样实现的:

3、第一方面,本技术实施例提供一种玻璃粉,按照质量百分比计,玻璃粉由b2o3:54.5~61.5%、la2o3:4.5~7.5%以及zno:34~38%组成。

4、现有技术中,用于制备低温共烧陶瓷的玻璃粉主要体系以硅酸盐型为主,例如cao-b2o3-sio2以及pbo-b2o3-sio2等,但是,这些主流型号的玻璃粉对应的软化点通常在650℃以上,导致低温共烧陶瓷的烧结温度较高,同时,这些主流型号的玻璃粉制备得到的低温共烧陶瓷还存在介电损耗较高的问题。随着研发的继续深入,技术人员提出了一种新的b2o3-la2o3-zno玻璃粉体系,但是,该体系通常作为少量的添加剂来使用,并且,该体系自身也存在软化点较高以及对应低温共烧陶瓷的介电损耗较高的问题。本技术中,发明人将b2o3-la2o3-zno玻璃粉体系作为主体成分,并通过设计控制体系中各个组分的用量占比并分别限定在特定范围内,发现可以有效降低玻璃粉的软化点,同时,还能有效降低对应低温共烧陶瓷的介电损耗。

5、在一些可选的实施方案中,玻璃粉的直径为d,且30μm<d<48μm。

6、上述技术方案中,将玻璃粉的直径限定在特定范围内,使得玻璃粉颗粒具有适宜大小,从而有利于提高玻璃粉与陶瓷粉的混合均匀度,也便于后续经压制得到致密性较高的复合材料。

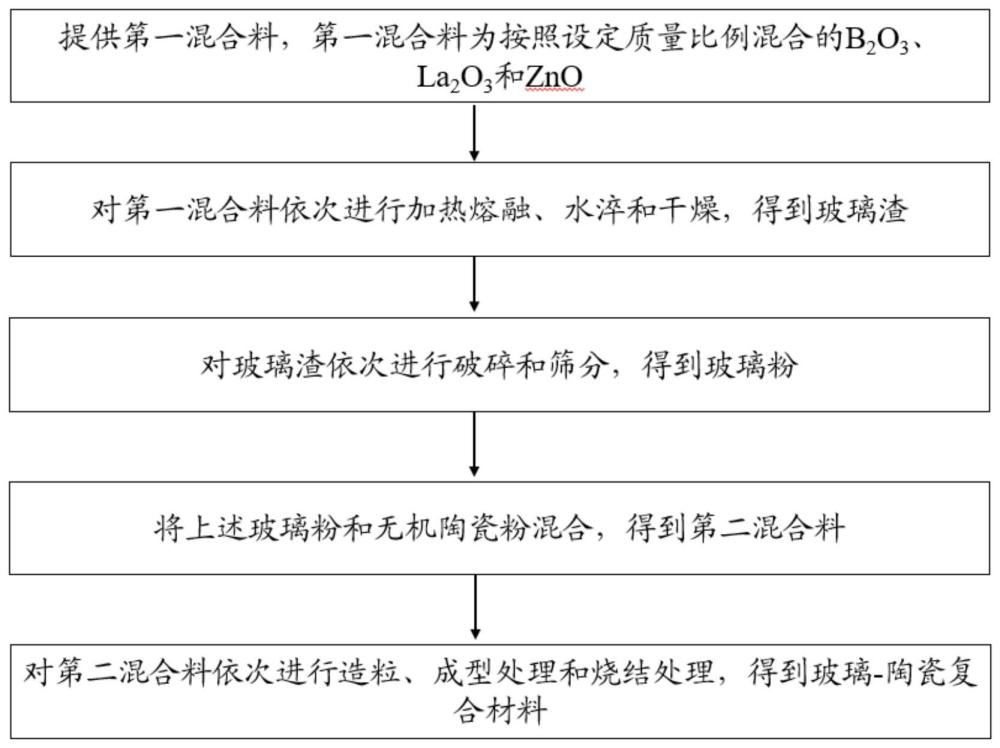

7、第二方面,本技术实施例提供一种如第一方面实施例提供的玻璃粉的制备方法,包括以下步骤:

8、提供第一混合料,第一混合料为按照设定质量比例混合的b2o3、la2o3和zno;对第一混合料依次进行加热熔融、水淬和干燥,得到玻璃渣;对玻璃渣依次进行破碎和筛分,得到玻璃粉。

9、按照上述特定工艺进行制备,能够制备得到一种具有较低软化点的玻璃粉,并且,该玻璃粉对应的低温共烧陶瓷还具有较低的介电损耗。

10、在一些可选的实施方案中,加热熔融的过程中,处理温度为1300~1450℃,处理时间为1~3h。

11、上述技术方案中,在加热熔融的过程中,将处理温度以及处理时长分别限定在特定范围内,能够使得熔融过程在适宜的条件下进行,从而保证第一混合料的熔融效果,以制备得到性能更为稳定的玻璃粉。

12、第三方面,本技术实施例提供一种玻璃-陶瓷复合材料,包括如第一方面实施例提供的玻璃粉以及无机陶瓷粉。

13、上述技术方案中,玻璃-陶瓷复合材料包括如第一方面实施例提供的玻璃粉,以使得复合材料具有较低的烧结温度以及较低的介电损耗。

14、在一些可选的实施方案中,玻璃粉和无机陶瓷粉的质量比为1:(2~4);和/或,无机陶瓷粉包括al2o3和aln中的至少一种。

15、上述技术方案中,将玻璃粉和无机陶瓷粉的质量比限定在特定范围内,以使得二者具有适宜的质量配比,进而使得制备得到的复合材料具有较为优异的理化性能;此外,采用al2o3和aln作为无机陶瓷粉,以使得无机陶瓷粉能够与玻璃粉更好地适配,也有助于提升制备得到的复合材料的理化性能。

16、第四方面,本技术实施例提供一种如第三方面实施例提供的玻璃-陶瓷复合材料的制备方法,包括以下步骤:

17、将玻璃粉以及无机陶瓷粉混合,得到第二混合料;对第二混合料依次进行造粒、成型处理和烧结处理,得到玻璃-陶瓷复合材料。

18、按照上述特定工艺进行制备,能够制备得到一种具有较低的烧结温度以及较低的介电损耗的玻璃-陶瓷复合材料。

19、在一些可选的实施方案中,将玻璃粉以及无机陶瓷粉混合的步骤包括:

20、对玻璃粉和无机陶瓷粉的混合体系依次进行第一次球磨混合处理、预烧结处理以及第二次球磨混合处理。

21、可选地,第一次球磨混合处理和/或第二次球磨混合处理的过程中,球磨转速为200~300r/min,球磨时间为6~10h。

22、可选地,预烧结处理的过程中,处理温度为440~470℃,处理时间为0.5~1h。

23、上述技术方案中,混合过程按照依次进行第一次球磨混合处理、预烧结处理以及第二次球磨混合处理的工艺来进行,借助预烧结处理能够增加粉料的反应活性,从而便于玻璃相和陶瓷相在后续烧结过程中进行固相反应,且能使得二者充分熔融,有助于提升复合材料的致密性;此外,采用球磨混合的方式,具有混合均匀度高以及使得颗粒粒径较为均一等优势,其中,在预烧结以后再次进行第二次球磨混合,是由于原料预烧后会结成块体且伴随着颗粒收缩和结粒,故进行第二次球磨混合,能够使得玻璃相和陶瓷相重新均匀分散且具有较为均一的颗粒,从而便于后续进行造粒工序。

24、进一步地,将球磨过程中的转速以及时长分别限定在特定范围内,以提供较为适宜的球磨条件,从而提高对颗粒的混合效果以及形成粒径较为均一的固相体系。

25、进一步地,将预烧结处理过程中的温度以及时长限定在特定范围内,以提供较为适宜的预处理条件,从而更好地提升物料的反应活性。

26、在一些可选的实施方案中,成型处理的步骤中,采用梯度加压的方式,直至压力达到压制的预设压力后再进行恒压处理。

27、可选地,预设压力为12~20mpa。

28、可选地,压力每次增加的幅度为2~4mpa。

29、可选地,每次加压后的保压时间为20~40s。

30、上述技术方案中,采用梯度加压至预设压力再恒压处理的方式,以使得压制成型后的胚体具有较为优异的致密性以及较高的结构稳定性。

31、进一步地,分别将预设压力、加压幅度以及每次加压后的保压时间限定在特定范围内,有助于进一步提高胚体的致密性以及结构稳定性。

32、在一些可选的实施方案中,烧结处理的步骤包括:将成型处理后得到的胚体在400~500℃下排胶0.5~1.5h,然后,将处理温度升高至780~840℃并持续15~30min。

33、上述技术方案中,烧结处理的步骤按照先低温下保温排胶再高温下保温烧结的工序进行,并且将两个阶段的参数条件分别限定在特定范围内,能够使得烧结处理在适宜的条件下进行,从而使得制得的玻璃-陶瓷复合材料具有较为优异的综合性能。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9294.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表