一种提高自然蒸发制备铵光卤石产率的方法和系统

- 国知局

- 2024-06-20 14:02:29

本发明属于铵光卤石制备,具体涉及一种提高自然蒸发制备铵光卤石产率的方法及系统。

背景技术:

1、铵光卤石为制备无水氯化镁的中间原料,无水氯化镁为电解金属镁的原料。其主要工艺路线为利用盐湖副产物氯化镁及氯化铵为原料制备铵光卤石,铵光卤石在经过脱水得到无水氯化镁,无水氯化镁作为电解金属镁的原料。之所以将铵光卤石作为制备无水氯化镁的原料,是因为在铵光卤石中含有氯化铵,用铵光卤石不论采用何种方式脱水都可以极大地抑制氯化镁的水解。

2、现有技术中制备铵光卤石的常用方法有强制加热蒸发结晶法、冷却结晶法、减压蒸馏法等。这些方法均需要较高的能耗,对设备要求较高,从而成本较高。自然蒸发结晶可以极大的节省能耗、降低成本,但是自然蒸发结晶面临着低效率、低产率的问题。

技术实现思路

1、为解决上述全部或部分技术问题,本发明提供提供以下技术方案:

2、本发明的目的之一在于提供一种提高自然蒸发制备铵光卤石产率的方法,所述方法包括:对含有mgcl2和nh4cl的第一蒸发溶液进行自然蒸发,以产出铵光卤石,并在溶液中的nh4+浓度降低至设定浓度以下时,将剩余溶液与铵光卤石分离,之后向分离出的剩余溶液中补充nh4+,以形成第二蒸发溶液,然后对所述第二蒸发溶液进行自然蒸发,以继续产出铵光卤石。

3、在部分实施例中,所述方法具体包括:

4、s1、对所述第一蒸发溶液进行自然蒸发,并在溶液中的nh4+浓度降低至第一设定浓度以下时,将析出的铵光卤石与剩余溶液分离,之后向分离出的剩余溶液中补充nh4+,以形成第二蒸发溶液;

5、s2、对所述第二蒸发溶液进行自然蒸发,并在溶液中的nh4+浓度降低至第二设定浓度以下时,将析出的铵光卤石与剩余溶液分离,之后将分离出的剩余溶液用于制备第一蒸发溶液。

6、在部分实施例中,步骤s1包括:至少通过向分离出的剩余溶液中添加氯化铵溶液的方式补充nh4+。

7、进一步的,所述氯化铵溶液的浓度为22.0~28.0wt.%,所述剩余溶液与氯化铵溶液的质量比为10∶1~10∶2。

8、在部分实施例中,步骤s1包括:向分离出的剩余溶液中补充nh4+,以使nh4+浓度为2.50~4.0wt.%,得到所述的第二蒸发溶液,nh4+浓度在此范围内时产率较高。

9、在部分实施例中,步骤s1包括:向分离出的剩余溶液中补充nh4+,以使nh4+浓度为2.70~3.20wt.%,得到所述的第二蒸发溶液。若蒸发溶液中nh4+浓度过高,则会产出氯化铵,影响铵光卤石纯度,若nh4+浓度过低,则产率降低。

10、在部分实施例中,所述第一设定浓度为1.5wt%。即当溶液中的nh4+浓度降低至1.5wt%以下时,将剩余溶液与铵光卤石分离,之后向分离出的剩余溶液中补充nh4+。

11、在部分实施例中,所述第二设定浓度为0.1wt.%。即在溶液中的nh4+浓度降低至0.1wt.%以下时,将析出的铵光卤石与剩余溶液分离。

12、在部分实施例中,所述第一蒸发溶液中mgcl2浓度为16.0~21.0wt.%,nh4cl浓度为10.0~11.0wt.%。

13、如图2所示,本发明提供的方法将蒸发体系的体系点控制在l1~l2之间,当体系点在l1(nh4cl浓度处于10wt%左右)附近时进行第一次自然蒸发,体系点靠近l2(nh4+浓度为1.5wt%左右)点时调整蒸发溶液中的nh4+浓度以使体系点处在l1~l2之间,然后进行第二次蒸发,此时获得的产率较高。因此,上述技术方案中,控制第一蒸发溶液中nh4cl浓度为10.0~11.0wt.%,在nh4+浓度降低至1.5wt%调整浓度,并使nh4+浓度为2.70~3.20wt.%,利于提高产率,同时产出的铵光卤石纯度较高。

14、在部分实施例中,采用所述方法产出的铵光卤石的产率为64.0%以上。

15、在部分实施例中,采用所述方法得到的铵光卤石纯度为93.0%以上。

16、在部分实施例中,采用所述方法得到的铵光卤石的粒径312.4~364.3μm。

17、现有技术中,冷却结晶获得的铵光卤石的平均粒径250.5~215.4μm,该过程的产率仅为57.4%,产率较低;喷雾干燥得到的铵光卤石的平均粒径为3.17~15.74μm,产物粒径小,达不到后期工艺的要求。而本发明提供的方法在具有较高产率的同时,获得的铵光卤石形貌优、纯度高。

18、其中,所述mgcl2可以采用盐湖废弃物六水泻盐,实现资源的循环利用。

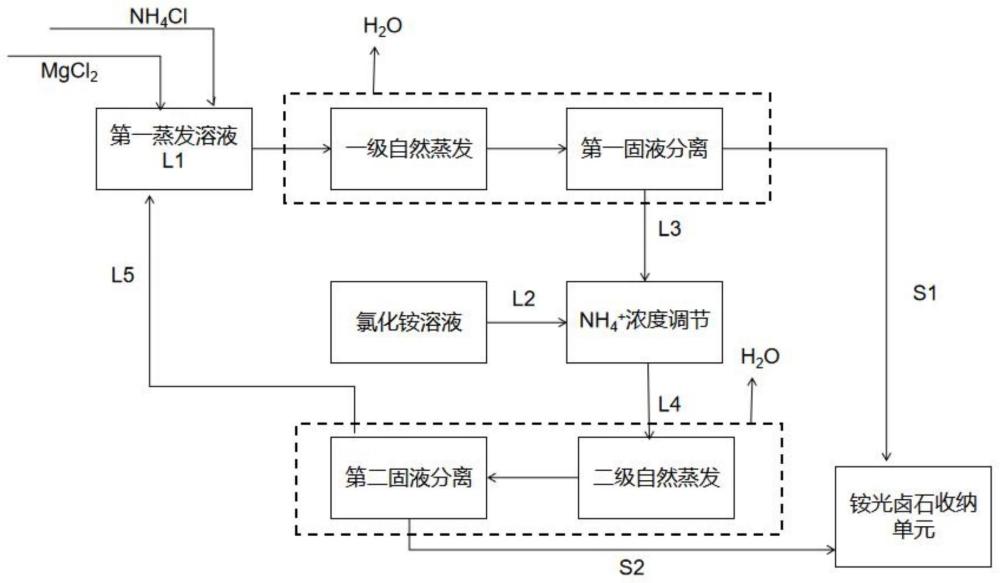

19、本发明的目的之二在于提供一种提高自然蒸发制备铵光卤石产率的系统,所述系统包括第一蒸发单元、nh4+补充单元、第二蒸发单元和铵光卤石收纳单元;

20、其中,所述第一蒸发单元用于使含有mgcl2和nh4cl的第一蒸发溶液进行自然蒸发,以产出铵光卤石,并在溶液中的nh4+浓度降低至第一设定浓度以下时,将剩余的溶液与铵光卤石分离;

21、所述nh4+补充单元用于向分离出的剩余溶液中补充nh4+,以形成第二蒸发溶液;

22、所述第二蒸发单元用于使第二蒸发溶液进行自然蒸发,以继续产出铵光卤石,并在溶液中的nh4+浓度降低至第二设定浓度以下时,将剩余溶液与铵光卤石分离;

23、所述铵光卤石收纳单元用于收纳第一蒸发单元和第二蒸发单元中分离出的铵光卤石。

24、本发明的目的之三在于提供一种提高自然蒸发制备铵光卤石产率的方法,包括:

25、以第一蒸发机构对含有mgcl2和nh4cl的第一蒸发溶液进行自然蒸发,以产出铵光卤石,并在溶液中的nh4+浓度降低至第一设定浓度以下时,以第一固液分离机构将析出的铵光卤石与剩余溶液分离,之后以nh4+补充单元向分离出的剩余溶液中补充nh4+,以形成第二蒸发溶液;

26、以第二蒸发机构对所述第二蒸发溶液进行自然蒸发,并在溶液中的nh4+浓度降低至第二设定浓度以下时,以第二固液分离机构将析出的铵光卤石与剩余溶液分离,之后将分离出的剩余溶液输入第一蒸发机构。

27、与现有技术相比,本发明至少具有以下有益效果:

28、本发明通过调控自然蒸发过程中溶液中的铵根离子含量,并进行多级蒸发,以提高自然蒸发效率和铵光卤石的产率,同时获得高品位的铵光卤石矿;该自然蒸发法在具有高产率的同时,耗能低、成本低,能够替代强制加热蒸发结晶法、冷却结晶法、减压蒸馏法等现有的高能耗、高成本的铵光卤石制备方法,并可采用盐湖废弃物六水泻盐作为原料,符合可持续发展需求;

29、本发明通过自然蒸发工艺的控制,蒸发后期调整溶液中的铵根离子含量的方法,在提高产率的同时,还能使铵光卤石的平均粒径得到提高,从而对后期脱水和制备金属镁的相关工艺提供了良好的原料。

技术特征:1.一种提高自然蒸发制备铵光卤石产率的方法,其特征在于,包括:对含有mgcl2和nh4c1的第一蒸发溶液进行自然蒸发,以产出铵光卤石,并在溶液中的nh4+浓度降低至设定浓度以下时,将剩余溶液与铵光卤石分离,之后向分离出的剩余溶液中补充nh4+,以形成第二蒸发溶液,然后对所述第二蒸发溶液进行自然蒸发,以继续产出铵光卤石。

2.根据权利要求1所述的方法,其特征在于,具体包括:

3.根据权利要求2所述的方法,其特征在于,步骤s1包括:至少通过向分离出的剩余溶液中添加氯化铵溶液的方式补充nh4+;和/或,步骤s1包括:向分离出的剩余溶液中补充nh4+,以使nh4+浓度为2.70~3.20wt.%,得到所述的第二蒸发溶液。

4.根据权利要求2所述的方法,其特征在于:所述第一设定浓度为1.5wt%;和/或,所述第二设定浓度为0.1wt.%。

5.根据权利要求1所述的方法,其特征在于:所述第一蒸发溶液中mgcl2浓度为16.0~21.0wt.%,nh4c1浓度为10.0~11.0wt.%。

6.根据权利要求3所述的方法,其特征在于:所述氯化铵溶液的浓度为22.0~28.0wt.%,所述剩余溶液与氯化铵溶液的质量比为10∶1~10∶2。

7.根据权利要求1-6所述的自然蒸发法,其特征在于:采用所述方法产出铵光卤石的产率为64.0%以上;和/或,采用所述方法得到的铵光卤石纯度为93.0%以上;和/或,采用所述方法得到的铵光卤石的粒径为平均粒径312.4~364.3μm。

8.一种提高自然蒸发制备铵光卤石产率的系统,其特征在于:包括第一蒸发单元、nh4+补充单元、第二蒸发单元和铵光卤石收纳单元;

9.根据权利要求8所述的系统,其特征在于:所述第二蒸发单元的出液口与第一蒸发单元的进液口连通,以将所述第二蒸发单元中分离出的剩余溶液输入第一蒸发单元;

10.一种提高自然蒸发制备铵光卤石产率的方法,其特征在于,包括:

技术总结本发明提供一种提高自然蒸发制备按光卤石产率的方法及系统。所述方法对含有MgCl<subgt;2</subgt;和NH<subgt;4</subgt;Cl的第一蒸发溶液进行自然蒸发,以产出饺光卤石,并在溶液中的NH<subgt;4</subgt;<supgt;十</supgt;浓度降低至设定浓度以下时,将剩余溶液与按光卤石分离,之后向分离出的剩余溶液中补充NH<subgt;4</subgt;<supgt;+</supgt;,以形成第二蒸发溶液,然后对所述第二蒸发溶液进行自然蒸发,以继续产出按光卤石。本发明通过调控自然蒸发过程中溶液中的铣根离子含鼠,并进行多级蒸发,以提高自然蒸发效率和按光卤石的产率,同时获得高品位的按光卤石矿;该自然蒸发法不仅产率高,而且耗能低、成本低,可替代现有的高能耗、高成本的饺光卤石制备方法。技术研发人员:马艳芳,都永生,张志宏,李生廷,黄守燕,付振海,刘鑫受保护的技术使用者:中国科学院青海盐湖研究所技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/9409.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。