水基流延浆料制备方法、制备陶瓷基片的方法和陶瓷基片与流程

- 国知局

- 2024-06-20 14:02:37

本发明涉及陶瓷基片制备领域,尤其涉及水基流延浆料制备方法、制备陶瓷基片的方法和陶瓷基片。

背景技术:

1、高温氧离子导体在现代工业和科学研究中扮演着重要角色,它们主要用于固体氧化物燃料电池中作为电解质材料。在这些燃料电池中,高温氧离子导体能有效地传导氧离子,从而在电极之间产生电流。此外,这些材料也在传感器、氧气分离膜,以及在热电设备中作为关键元器件发挥作用。高温氧离子导体的这些应用都利用了它们在高温下良好的氧离子传输性能,这对于提高能源转换效率和环境监测技术的发展至关重要。

2、相比传统的制备方法,水基流延技术在陶瓷膜的制备中具有显著优势,特别是从环保和成本效益的角度来看。与使用有机溶剂的有机流延相比,水基流延使用水作为溶剂,这一点极大地减少了对环境的影响。水作为一种无毒、易获得且成本低廉的溶剂,不仅使得整个流延过程更安全,还降低了处理过程中产生的有害废物和挥发性有机化合物排放。这些特点使得水基流延成为一个更环保、经济且高效的陶瓷膜制备方法,尤其适用于规模化生产。

3、雷泽、周卫华等于2019年申请了专利“水基流延浆料以及电解质薄膜及其制备方法和应用”,公开号为cn111087239a。但是该专利所述方法对电解质粉体的平均粒径具有较高要求,同时电解质薄膜的烧结温度较高、烧结时间较长,极大的限制了其大规模生产,工业化前景较差。

4、周娟、冷志忠等于2021年申请了专利“水基流延制备质子传导型固体氧化物池的陶瓷复合膜的方法”,公开号为cn114044673a,但是该专利所述的水基流延方法专注于掺杂锆酸钡等质子传导型陶瓷粉末,该粉末与本专利所述的掺杂氧化锆、掺杂氧化铈和掺杂镓酸镧在理化性质上具有较大的差异;因此该方法并不适用于高温氧离子导体材料薄膜的制备。

5、另外以上两种专利制备的陶瓷复合膜是基于阳极支撑的固体氧化物电池,电解质薄膜厚度在20微米左右。在实际的应用环节中,阳极支撑的固体氧化物电池会产生碳沉积,而电解质支撑的对成型固体氧化物电池能够很好地解决碳沉积问题。而电解质支撑型固体氧化物电池需要电解质膜层形成有一定机械强度的陶瓷基片,厚度一般在200-300微米,这对电解质基片的流延工艺提出了新的要求。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供水基流延浆料制备方法、制备陶瓷基片的方法和陶瓷基片。

2、本发明的目的是通过以下技术方案来实现的:

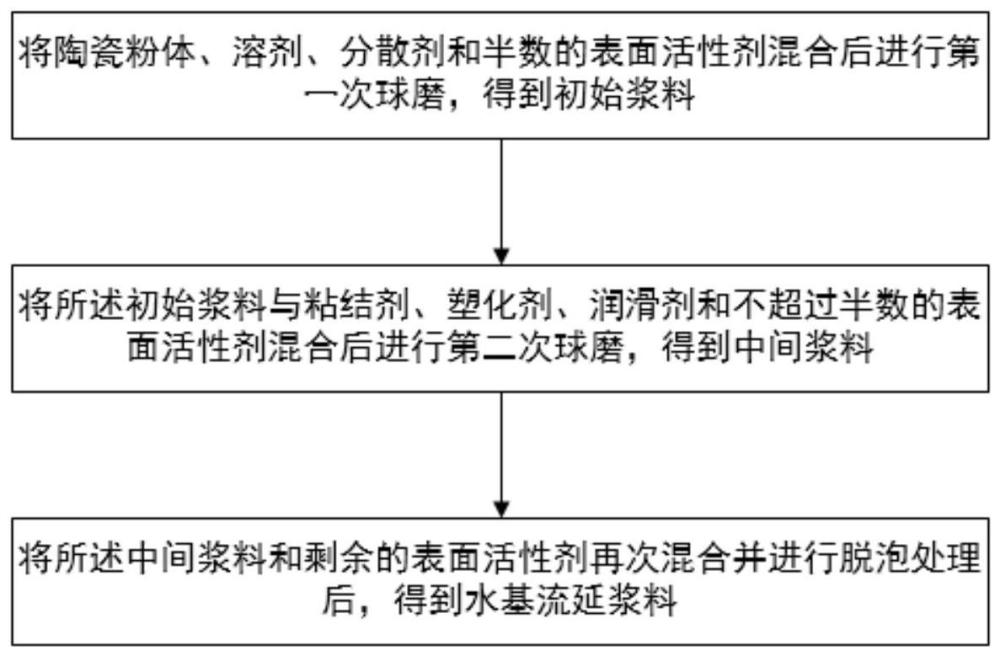

3、本发明的第一方面,提供一种水基流延浆料制备方法,包括以下步骤:

4、将陶瓷粉体、溶剂、分散剂和半数的表面活性剂混合后进行第一次球磨,得到初始浆料;其中,所述陶瓷粉体为氧离子导体型陶瓷材料粉体,陶瓷粉体的氧离子主要成分包括氧化锆、氧化铈或镓酸镧;

5、将所述初始浆料与粘结剂、塑化剂、润滑剂和不超过半数的表面活性剂混合后进行第二次球磨,得到中间浆料;

6、将所述中间浆料和剩余的表面活性剂再次混合并进行脱泡处理后,得到水基流延浆料。

7、进一步地,以水基流延浆料的总重量为基准,溶剂的质量占水基流延浆料总重的50%至80%,陶瓷粉体的质量占水基流延浆料总重的10%至50%,分散剂的质量占水基流延浆料总重的0.5%至2%,粘结剂的质量占水基流延浆料总重的3%至10%,塑化剂的质量占水基流延浆料总重的1%至5%,润滑剂的质量占水基流延浆料总重的2%至10%,表面活性剂的质量占水基流延浆料总重的0.1%至1%。

8、进一步地,所述溶剂为去离子水、或使用去离子水调配的ph值在8至13之间的稀氨水溶液;

9、所述分散剂为hypermer kd6;

10、所述粘结剂为聚乙烯醇;

11、所述塑化剂为聚乙二醇、丁二醇、邻苯二甲酸二(2-乙基己)酯或邻苯二甲酸二甲酯中的一种或多种;

12、所述润滑剂为甘油和/或硅油;

13、所述表面活性剂为2,4,7,9-四甲基-5-癸炔-4,7-二醇。

14、进一步地,所述将陶瓷粉体、溶剂、分散剂和半数的表面活性剂混合后进行第一次球磨,得到初始浆料,包括:

15、将溶剂、分散剂和半数的表面活性剂混合均匀后,与陶瓷粉体一起加入球磨机中进行第一次球磨,得到初始浆料;其中,第一次球磨的时长不小于3小时,球磨机转速应在150转每分钟至200转每分钟之间;

16、所述第二次球磨的球磨时长应不小于3小时,球磨机转速应在80转每分钟至120转每分钟之间;

17、所述陶瓷粉体为向所述氧离子主要成分中添加1%至10%的无机助剂,所述无机助剂为氧化钇、氧化钆、氧化钪、氧化钐、氧化锶、氧化铁、氧化镍、氧化钴、氧化镁中一种或多种;所述陶瓷粉体的平均粒径为50至6000纳米。

18、进一步地,所述将所述中间浆料和剩余的表面活性剂再次混合并进行脱泡处理后,得到水基流延浆料,包括:

19、将所述中间浆料和剩余的表面活性剂混合,并转移至脱泡缸中搅拌真空脱泡,其中转移时需要过筛;其中,真空腔体内的真空度应高于0.3mpa;所述过筛处理的条件包括:使得浆料通过100至300目筛;

20、脱泡后的浆料进行陈腐工艺以去除细小气泡,得到作为水基流延浆料的均匀非牛顿流体;其中,陈腐的条件包括:搅拌电机转速应在3转每分钟至20转每分钟之间。

21、本发明的第二方面,提供一种水基流延成型制备氧离子导体型陶瓷基片的方法,包括以下步骤:

22、采用第一方面所述方法制备水基流延浆料;

23、将所述水基流延浆料进行流延和干燥处理,得到素坯;

24、将素坯进行排胶处理,将排胶后的坯体进行烧结得到陶瓷基片。

25、进一步地,所述将所述水基流延浆料进行流延和干燥处理,得到素坯:

26、调节流延机的速度及其所在环境温度,将所述水基流延浆料缓慢倒入料斗,使浆料在聚酯薄膜膜带上均匀流出;

27、将流延后的坯体在室温下静置,使溶剂完全挥发,形成均匀素坯。

28、进一步地,所述将素坯进行排胶处理包括:

29、将生坯进行裁剪和热压;热压过程中采用光滑的pet薄膜对素坯进行包装,热压温度在80摄氏度至150摄氏度之间,压力为50mpa,压合时间不少于1分钟;

30、将热压后的生坯进行素烧;素烧温度在600摄氏度至800摄氏度之前,升降温速率应不高于1度每分钟,保温时长为1至6个小时。

31、进一步地,所述将排胶后的坯体进行烧结得到陶瓷基片,烧结的条件包括:烧结温度为1200摄氏度至1400摄氏度,升温速率保持在1度每分钟及以下,降温速率应保持在3度每分钟及以下,保温时长为2至12个小时;降温至室温后,即可获得具有高氧离子电导率的导体基片。

32、本发明的第三方面,提供一种水基流延成型制备氧离子导体型陶瓷基片,采用第二方面所述方法的方式制备得到。

33、本发明的有益效果是:

34、在本发明的一示例性实施例中,通过优化原料加料顺序(即第一次球磨、第二次球磨),极大地拓展了该技术的应用范围,即该示例性实施例的方法不仅适用于传统的掺杂氧化锆材料,还能处理加工难度更高的掺杂氧化铈或镓酸镧材料,显著提升了流延技术的通用性与灵活性。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9415.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表