航空发动机空心涡轮叶片内的陶瓷型芯的脱芯方法与流程

- 国知局

- 2024-06-20 14:04:34

本发明属于高温合金空心叶片陶瓷型芯脱除,涉及一种航空发动机空心涡轮叶片的脱芯方法。

背景技术:

1、涡轮叶片是航空发动机及燃气轮机的核心热端部件。近年来,随着航空、船舶、发电等工业的发展日益成熟,对涡轮发动机的热效率及使用寿命要求进一步提升,这就必然要求涡轮前进口温度不断升高,对涡轮叶片承温能力的要求越来越苛刻。经过不断发展,行业内目前通过预置陶瓷型芯在叶片内形成复杂气冷通道,改善叶片冷却条件,从而提高叶片承温能力。航空发动机涡轮叶片的冷却结构已由传统方式发展为高效发散冷却和层板冷却,冷却通道越来越迂回曲折,内部的构造更加多样化,对应的陶瓷型芯也向形状更复杂、尺寸更小的方向发展。陶瓷型芯复杂多样性对于将其完全脱除也带来巨大挑战,出现残余型芯残留在腔道的拐角处的现象越来越多。

2、目前国内外大多采用传统的化学腐蚀法,即将强碱溶液作为脱芯介质,硅基陶瓷型芯与koh溶液在特定条件下发生化学反应,使陶瓷型芯解聚、溶解或破碎而脱除的方法。这种方式仅对于直腔道的陶瓷型芯能够做到完全去除,但是对于复杂腔道陶瓷型芯的残存率高达85%。上述单一的化学腐蚀脱芯方法已经无法满足生产的要求。

技术实现思路

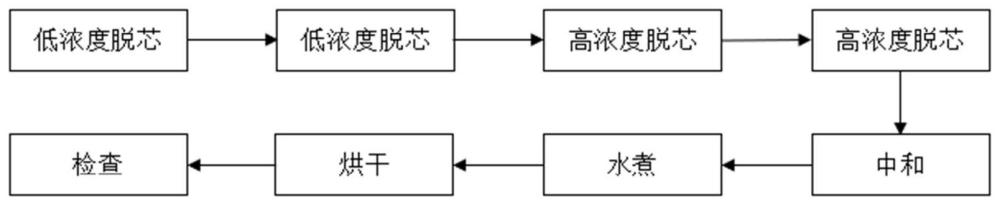

1、为克服现有技术的不足,本发明采用一种物理-化学腐蚀脱芯法,通过对脱芯液施加一定的物理作用,带动碱液来回运动,并利用不同成分的陶瓷型芯与不同浓度碱液的反应速率,可以将叶片腔道内的残余型芯去除的同时提高脱芯效率。具体为:

2、航空发动机空心涡轮叶片内的陶瓷型芯的脱芯方法,包括:

3、步骤1、重复操作两次低浓度脱芯,每次所述低浓度脱芯包括:将装入工装的含有陶瓷型芯的航空发动机空心涡轮叶片并放入脱芯釜内,向脱芯釜内注入氢氧化钾脱芯液,设置温度170-200℃,脱芯压力0.6-1.0mpa,反应时间16h,反应时间结束后排出脱芯釜内的液体,然后向脱芯釜内注入冷却水冷却航空发动机空心涡轮叶片,冷却后将航空发动机空心涡轮叶片取出、冲洗;

4、进一步,步骤1中每次低浓度脱芯中,航空发动机空心涡轮叶片冷却后的冲洗时间为不少于2min。

5、进一步,步骤1中的氢氧化钾脱芯液的氢氧化钾浓度为30wt%-40wt%。

6、步骤2、重复操作两次高浓度脱芯,每次所述高浓度脱芯包括:将经历过步骤1且装入工装的航空发动机空心涡轮叶片再次放入脱芯釜内,向脱芯釜内注入比步骤1所使用的氢氧化钾脱芯液浓度更高的氢氧化钾脱芯液,设置温度230-250℃,压力为自然大气压,反应时间10h,反应时间结束后排出脱芯釜内的液体,然后向脱芯釜内注入冷却水冷却航空发动机空心涡轮叶片,冷却后将航空发动机空心涡轮叶片取出、冲洗;

7、进一步,步骤2中每次所述高浓度脱芯中,航空发动机空心涡轮叶片冷却后的冲洗时间为不少于2min。

8、进一步,步骤2中的氢氧化钾脱芯液的氢氧化钾浓度为60wt%-70wt%。

9、步骤3、将经历过步骤2的航空发动机空心涡轮叶片放入中和槽内进行中和;

10、进一步,在步骤3的中和过程中,保证中和液液面高于航空发动机空心涡轮叶片5cm以上,中和时间不少于30min。

11、进一步,步骤3的中和所使用的中和液为稀盐酸或稀柠檬酸,浓度为3%-10%。

12、步骤4、中和结束后,将航空发动机空心涡轮叶片放入水煮槽内水煮,去除叶片表面酸碱;

13、进一步,在步骤4中,设定水煮的温度80℃,水煮时间不少于30min。

14、进一步,在步骤4中,水煮过程中需开启气动搅拌。

15、步骤5、水煮结束后,将航空发动机空心涡轮叶片放入烘干槽内进行烘干。

16、进一步,步骤5中设定烘干温度120℃,烘干时间不少于30min。

17、本发明通过不同浓度的氢氧化钾脱芯液,去除不同成分的陶瓷型芯;简化了脱除陶瓷型芯的工艺步骤,使脱芯的生产周期显著缩短、生产成本降低,满足复杂结构空心涡轮叶片陶瓷型芯彻底脱除的需求。

技术特征:1.航空发动机空心涡轮叶片内的陶瓷型芯的脱芯方法,其特征在于,包括:

2.根据权利要求1所述的航空发动机空心涡轮叶片内的陶瓷型芯的脱芯方法,其特征在于,步骤1中每次低浓度脱芯中,航空发动机空心涡轮叶片冷却后的冲洗时间为不少于2min。

3.根据权利要求1所述的航空发动机空心涡轮叶片内的陶瓷型芯的脱芯方法,其特征在于,步骤1中所使用的氢氧化钾脱芯液的浓度为30wt%-40wt%。

4.根据权利要求1所述的航空发动机空心涡轮叶片内的陶瓷型芯的脱芯方法,其特征在于,步骤2中每次所述高浓度脱芯中,航空发动机空心涡轮叶片冷却后的冲洗时间为不少于2min。

5.根据权利要求1所述的航空发动机空心涡轮叶片内的陶瓷型芯的脱芯方法,其特征在于,步骤2中的氢氧化钾脱芯液的浓度为60wt%-70wt%。

6.根据权利要求1所述的航空发动机空心涡轮叶片内的陶瓷型芯的脱芯方法,其特征在于,在步骤3的中和过程中,保证中和液液面高于航空发动机空心涡轮叶片5cm以上,中和时间不少于30min。

7.根据权利要求1所述的航空发动机空心涡轮叶片内的陶瓷型芯的脱芯方法,其特征在于,步骤3的中和所使用的中和液为稀盐酸或稀柠檬酸,浓度为3%-10%。

8.根据权利要求1所述的航空发动机空心涡轮叶片内的陶瓷型芯的脱芯方法,其特征在于,在步骤4中,设定水煮的温度80℃,水煮时间不少于30min。

9.根据权利要求1所述的航空发动机空心涡轮叶片内的陶瓷型芯的脱芯方法,其特征在于,在步骤4中,水煮过程中需开启气动搅拌。

10.根据权利要求1所述的航空发动机空心涡轮叶片内的陶瓷型芯的脱芯方法,其特征在于,步骤5中设定烘干温度120℃,烘干时间不少于30min。

技术总结本发明提供了一种航空发动机空心涡轮叶片内的陶瓷型芯的脱芯方法,包括:重复操作两次低浓度脱芯,重复操作两次高浓度脱芯,中和、水煮、烘干,其中高浓度脱芯所使用的氢氧化钾脱芯液的浓度要高于低浓度脱芯所使用的氢氧化钾脱芯液的浓度。本发明通过不同浓度的氢氧化钾脱芯液,去除不同成分的陶瓷型芯;简化了脱除陶瓷型芯的工艺步骤,使脱芯的生产周期显著缩短、生产成本降低,满足复杂结构空心涡轮叶片陶瓷型芯彻底脱除的需求。技术研发人员:高盛琳,刘普,王思超,靳一鸣,曹景亮,李洁,陈启轩受保护的技术使用者:中航装甲科技有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/9465.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。