控制总氧含量的低温钢的生产方法与流程

- 国知局

- 2024-06-20 14:04:24

本发明属于钢铁材料制备,涉及一种控制总氧含量的低温钢的生产方法。

背景技术:

1、由于能源需求的不断提高,造船、桥梁、天然气管线、海洋平台等领域对低温钢的需求也不断提高,尤其是随着经济的快速增长,天然气等优质清洁能源的市场需求量日趋增大。而液化天然气的大型运输、存储罐体对材料的要求极为严苛。以9ni、5ni、3.5ni等为代表的不同等级和用途的低温容器钢市场需求日趋扩大,具有广阔的发展前景。

2、镍系低温钢是指在-70℃~-196℃低温下服役的含ni系列焊接结构专用钢材,是技术要求最高,行业影响最大的宽厚板产品之一,主要用于石油、化工等能源行业,用于制造各种液化石油气、液乙烯、液氧、液氮、液化天然气等的生产及存储容器。

3、低温钢由于其用途的特殊性,对产品洁净度要求极高,p、s、o、n、h等均要求控制在极低的水平。尤其是总氧含量,直接影响了钢中的夹杂物尺寸、数量和种类,对低温钢的性能影响深远。

技术实现思路

1、本发明的目的在于提供一种控制总氧含量的低温钢的生产方法。

2、为实现上述发明目的,本发明一实施方式提供了一种控制总氧含量的低温钢的生产方法。所述方法包括:

3、kr脱硫工序:铁水的出站温度1300~1350℃、以质量百分比计s≤0.0010%;转炉冶炼工序:出钢钢水温度1580~1620℃,且出钢钢水以质量百分比计c含量0.02~0.05%、o含量0.025~0.040%、p含量≤0.0055%、s含量≤0.0025%;

4、lf精炼工序:出钢钢水温度1610~1630℃;

5、rh真空精炼工序:在钢水运至rh真空炉后进行真空处理,期间在真空度降至1.5mbar以下之后,在与真空室下方的下降管相比更靠近上升管的位置处喂入钙线0.5~1.0m/t且喂线速度1~1.5m/s;所述钙线的内部为ca含量在95%以上的钝化金属钙粉,外层为外径8~10mm、厚度1~2mm的铁皮;最后破空、出钢;

6、连铸工序:rh真空精炼工序的出钢钢水进行浇注,得到连铸坯。

7、优选地,所述rh真空精炼工序中,采用真空室的真空排气管路中依序设置第一级蒸汽泵、第二级蒸汽泵、第三级蒸汽泵、第四级蒸汽泵、两级水循环泵的rh真空炉;在钢水运至rh真空炉后,依序打开两级水循环泵、第四级蒸汽泵、第三级蒸汽泵、第二级蒸汽泵、第一级蒸汽泵以进行真空处理,在真空度降至1.5mbar以下之后,持续处理10~15min,期间喂入钙线。

8、优选地,所述rh真空精炼工序中,钢水运至rh真空炉后1min内打开两级水循环泵,将真空度维持在200mbar以上,并将提升气体流量维持在80~100nm3/h,处理3~5min;之后,按顺序打开第四级蒸汽泵、第三级蒸汽泵、第二级蒸汽泵、第一级蒸汽泵,并将提升气体流量提高,在真空度降至1.5mbar以下之后,持续处理10~15min;然后关闭第三级蒸汽泵、第二级蒸汽泵、第一级蒸汽泵,将真空度调整到50mbar以上,之后处理5min以上,最后破空、出钢。

9、优选地,所述钙线的铁皮的化学成分以质量百分比计包括:al:0.005~0.035%、si:0.2~0.4%、mn:0.3~0.5%、p≤0.001%、s≤0.003%,其余为fe和不可避免的杂质。

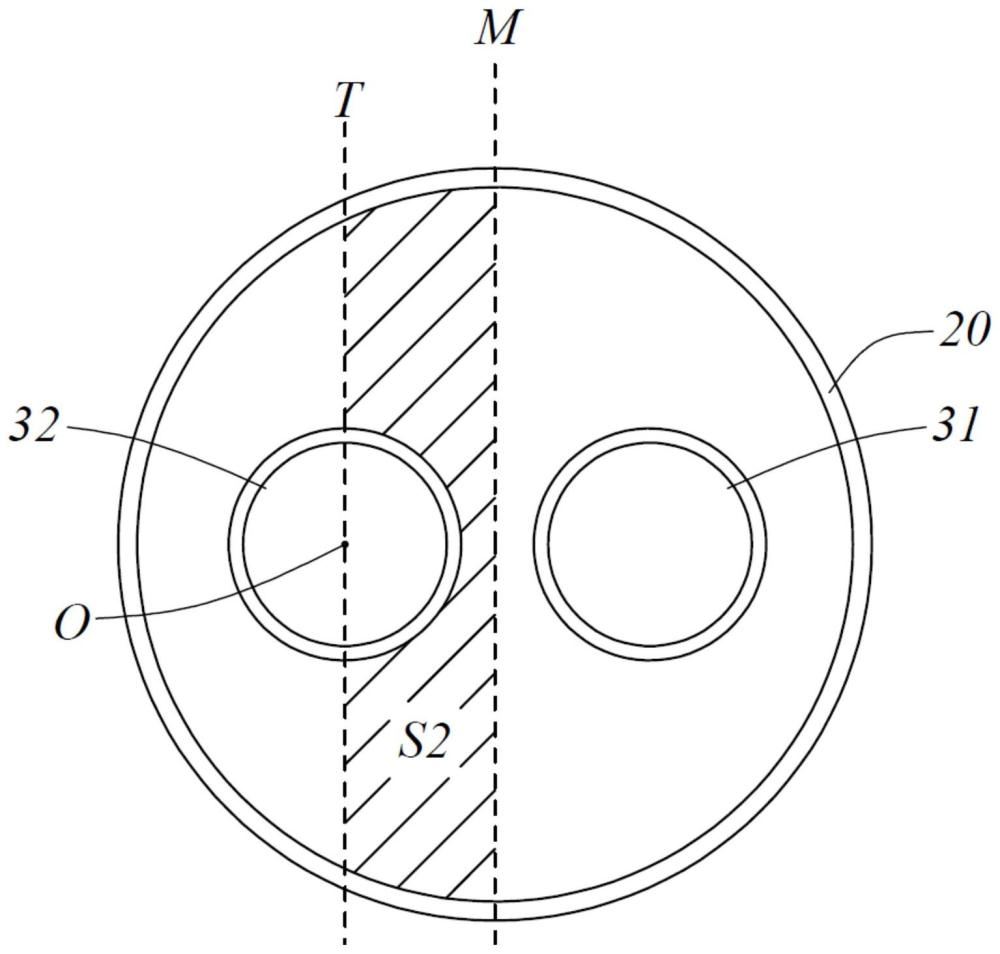

10、优选地,真空室下方的下降管和上升管以一镜像面对称分布,真空室下方的钢包具有过上升管的中心并平行于镜像面的拟合面,喂入钙线的所述位置处于所述拟合面和所述镜像面之间。

11、优选地,转炉冶炼工序中:向钢水中吹入15~18m3/t的氧气,吹氧完成之后进行第一次留渣倒渣;在第一次留渣倒渣结束之后,重新进行吹氧,直至钢水中的c含量达到0.05%以下时结束吹氧,之后进行第二次留渣倒渣;在第二次留渣倒渣结束之后,向转炉内依次加入2~4kg/t的硅铁粒、1~3kg/t的镁铁粒,按照流量0.05-0.10nm3/min开启底吹氩气并持续1.5~3min之后,出钢。

12、优选地,转炉冶炼工序中,出钢过程中进行脱氧及合金化,在合金化结束之后,加5~8kg/t的石灰、15~20kg/t的铝酸钙合成渣进行造渣,并在出钢完成前全部加完;所述铝酸钙合成渣的组分按质量百分数计包括40~45%的cao、10~15%的al2o3、5~10%的caf2、3%以内的sio2、2~5%的mgo、5~10%的cac2、15~20%的单质铝,且其中物相12cao·7al2o3的质量百分数超30%,其余为cao、caf2、sio2、mgo的单相或复合相;并且,出钢过程钢包底吹氩气的流量为300~500nl/min,在出钢结束之后钢包底吹氩气的流量降低为200~300nl/min,之后持续处理2~5min,再运至lf精炼炉进行精炼。

13、优选地,lf精炼工序中,在造渣之后,向钢水中加0.3~0.5kg/t的电石、1.0~2.0kg/t的铝酸钙合成渣,以将炉渣成分调整为以质量百分比计含50~55%的cao、30~35%的al2o3、1~3%的caf2、3%以内的sio2、4~6%的mgo、1%以内的t.fe+mno以及其它不可避免的杂质组分。

14、优选地,步骤3)中,全程底吹氩气,通电升温期间底吹氩气的流量为400~500nl/min,合金化期间底吹氩气的流量为300~400nl/min,造渣期间底吹氩气的流量为500~600nl/min,其余时间底吹氩气的流量为150~250nl/min。

15、优选地,所述连铸坯的化学成分以质量百分数计t.o≤8ppm。

16、与现有技术相比,本发明的有益效果为:rh真空精炼过程中,在临近上升管的位置喂钙线,结合低喂线速度+薄铁皮,使得ca能够喂入钢水的中上部并快速地和钢水中的o元素接触来形成夹杂物,这一大部分ca元素快速地从上升管随钢水抽入真空室内部,从而实现快速脱氧,而剩余的少部分ca元素则可以溶入钢包的钢水中,参与钢水脱氧循环,经发明人研究发现,这种方式的脱氧效果意外地远超出在其他位置喂入钙线的方式,例如比在其它位置的总氧含量低2~5ppm,从而提高钢水的纯净度,进而保证最终低温钢的低温性能,能够用于制备低温韧性优异的低温钢钢板产品,可以满足市场对低温钢的性能要求。

技术特征:1.一种控制总氧含量的低温钢的生产方法,其特征在于,所述方法包括:

2.根据权利要求1所述的控制总氧含量的低温钢的生产方法,其特征在于,所述rh真空精炼工序中,采用真空室的真空排气管路中依序设置第一级蒸汽泵、第二级蒸汽泵、第三级蒸汽泵、第四级蒸汽泵、两级水循环泵的rh真空炉;在钢水运至rh真空炉后,依序打开两级水循环泵、第四级蒸汽泵、第三级蒸汽泵、第二级蒸汽泵、第一级蒸汽泵以进行真空处理,在真空度降至1.5mbar以下之后,持续处理10~15min,期间喂入钙线。

3.根据权利要求2所述的控制总氧含量的低温钢的生产方法,其特征在于,所述rh真空精炼工序中,钢水运至rh真空炉后1min内打开两级水循环泵,将真空度维持在200mbar以上,并将提升气体流量维持在80~100nm3/h,处理3~5min;之后,按顺序打开第四级蒸汽泵、第三级蒸汽泵、第二级蒸汽泵、第一级蒸汽泵,并将提升气体流量提高,在真空度降至1.5mbar以下之后,持续处理10~15min;然后关闭第三级蒸汽泵、第二级蒸汽泵、第一级蒸汽泵,将真空度调整到50mbar以上,之后处理5min以上,最后破空、出钢。

4.根据权利要求1所述的控制总氧含量的低温钢的生产方法,其特征在于,所述钙线的铁皮的化学成分以质量百分比计包括:al:0.005~0.035%、si:0.2~0.4%、mn:0.3~0.5%、p≤0.001%、s≤0.003%,其余为fe和不可避免的杂质。

5.根据权利要求1所述的控制总氧含量的低温钢的生产方法,其特征在于,真空室下方的下降管和上升管以一镜像面对称分布,真空室下方的钢包具有过上升管的中心并平行于镜像面的拟合面,喂入钙线的所述位置处于所述拟合面和所述镜像面之间。

6.根据权利要求1所述的控制总氧含量的低温钢的生产方法,其特征在于,转炉冶炼工序中:向钢水中吹入15~18m3/t的氧气,吹氧完成之后进行第一次留渣倒渣;在第一次留渣倒渣结束之后,重新进行吹氧,直至钢水中的c含量达到0.05%以下时结束吹氧,之后进行第二次留渣倒渣;在第二次留渣倒渣结束之后,向转炉内依次加入2~4kg/t的硅铁粒、1~3kg/t的镁铁粒,按照流量0.05-0.10nm3/min开启底吹氩气并持续1.5~3min之后,出钢。

7.根据权利要求1所述的控制总氧含量的低温钢的生产方法,其特征在于,转炉冶炼工序中,出钢过程中进行脱氧及合金化,在合金化结束之后,加5~8kg/t的石灰、15~20kg/t的铝酸钙合成渣进行造渣,并在出钢完成前全部加完;所述铝酸钙合成渣的组分按质量百分数计包括40~45%的cao、10~15%的al2o3、5~10%的caf2、3%以内的sio2、2~5%的mgo、5~10%的cac2、15~20%的单质铝,且其中物相12cao·7al2o3的质量百分数超30%,其余为cao、caf2、sio2、mgo的单相或复合相;并且,出钢过程钢包底吹氩气的流量为300~500nl/min,在出钢结束之后钢包底吹氩气的流量降低为200~300nl/min,之后持续处理2~5min,再运至lf精炼炉进行精炼。

8.根据权利要求1所述的控制总氧含量的低温钢的生产方法,其特征在于,lf精炼工序中,在造渣之后,向钢水中加0.3~0.5kg/t的电石、1.0~2.0kg/t的铝酸钙合成渣,以将炉渣成分调整为以质量百分比计含50~55%的cao、30~35%的al2o3、1~3%的caf2、3%以内的sio2、4~6%的mgo、1%以内的t.fe+mno以及其它不可避免的杂质组分。

9.根据权利要求1所述的控制总氧含量的低温钢的生产方法,其特征在于,步骤3)中,全程底吹氩气,通电升温期间底吹氩气的流量为400~500nl/min,合金化期间底吹氩气的流量为300~400nl/min,造渣期间底吹氩气的流量为500~600nl/min,其余时间底吹氩气的流量为150~250nl/min。

10.根据权利要求1所述的控制总氧含量的低温钢的生产方法,其特征在于,所述连铸坯的化学成分以质量百分数计t.o≤8ppm。

技术总结本发明揭示了一种控制总氧含量的低温钢的生产方法。所述方法包括:KR脱硫,出站温度1300~1350℃、以质量百分比计S≤0.0010%;转炉冶炼,出钢温度1580~1620℃,且出钢钢水以质量百分比计C含量0.02~0.05%、O含量0.025~0.040%、P含量≤0.0055%、S含量≤0.0025%;LF精炼,出钢温度1610~1630℃;在钢水运至RH真空炉后进行真空处理,真空度降至1.5mbar以下之后,在靠近上升管的位置处喂入钙线0.5~1.0m/t且喂线速度1~1.5m/s;进行浇注,得到连铸坯。如此,使大部分钙快速地抽入真空室内,少部分钙溶入钢包的钢水中,从而实现快速高效脱氧。技术研发人员:赵家七,麻晗,蔡小锋,程丙贵,马建超,皇祝平受保护的技术使用者:江苏省沙钢钢铁研究院有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/9458.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种抛光机器人的制作方法

下一篇

返回列表