集约化超高强热轧卷连续热处理线及其工艺方法与流程

- 国知局

- 2024-06-20 14:04:03

本发明涉及热轧钢带热处理领域,具体涉及一种集约化超高强热轧卷连续热处理线及其工艺方法。

背景技术:

1、随着工业技术发展,钢铁领域中热轧超高强钢需求量逐年提升,作为热轧钢带提升强度的核心,热轧钢带热处理技术成为重中之重。

2、目前行业内,3mm以上厚度的热轧钢带普遍采用离线热处理方式生产超高强钢板,一般先切成一定长度的板材,再抛丸、加热、淬火和回火等,淬火时主要采用辊压式水淬方式,配置高压圆喷嘴或高压狭缝喷射,通过调节上下水比、钢带走速等优化淬火板形,钢板运动速度快,产线长,占地面积大,板与板之间存在生产间隔,以单板形式生产导致产线利用效率不高。

3、另外,传统淬火机利用缝隙式喷射或高压水喷射方式,使不同压力的水与热钢板表面接触,强化换热效果,快速将加热后钢板冷却至室温,但缝隙式喷射对狭缝精度要求极高,很难使得沿板宽方向的狭缝尺寸相同,使得钢板宽度方向上不同区域换热存在差异,且因钢板上表面宽度方向中部积水等原因,在薄规格、低走速下板形难以控制;而高压水喷嘴虽然采用交错方式布置,仍存在面积较大的直接冲击区和非冲击区,导致两个区域的换热存在较大差异。这些因素直接导致热轧钢板在淬火时出现较大的组织应力和热应力,出现板形不良、表面质量不达标和性能不均匀性等现象。

技术实现思路

1、本发明的目的是提供一种集约化超高强热轧卷连续热处理线及其工艺方法,本发明产线利用效率高,避免板形不良、表面质量不达标和性能不均匀性等现象。

2、本发明所采用是技术方案是:

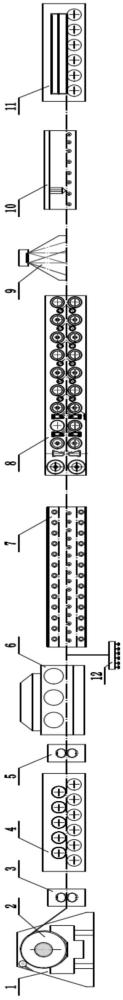

3、一种集约化超高强热轧卷连续热处理线,包括沿处理路径依次设置的开卷机、1#剪切机、矫直机、2#剪切机、抛丸机、加热炉、淬火机、板形仪、激光切割机和堆垛机;加热炉采用连续式气氛保护加热炉,其采用上下供热的辊底式结构,沿炉长方向分为若干段温度控制区域,钢带通过线的上下区域均为单独的温度控制区域;淬火机沿线设置若干组夹送辊道和多种上下对称的冷却喷嘴,其前部的高温区采用扁平式喷嘴组和缝隙式喷嘴组、中后部的低温区采用圆孔式喷嘴组,扁平式喷嘴组和缝隙式喷嘴组均沿钢带的宽度方向分段控制,左右两边及上下对称分段分布,各段水流量大小独立调控,圆孔式喷嘴沿钢带的宽度方向不分段。

4、优选地,加热炉的燃烧系统包括烧嘴、辐射管及控制阀、计量装置和安全切断装置,通过安装在辐射管内的自身预热式烧嘴进行间接供热。

5、优选地,加热炉出口与淬火机第1组夹送辊道采取紧凑连接,间距保持在1000mm以内。

6、优选地,各段冷却喷嘴的供水压力6~9bar。

7、优选地,扁平式喷嘴组的喷射流与钢带运动方向的夹角呈10°~60°,缝隙式喷嘴组的喷射流与钢带运动方向的夹角呈5°~30°,钢带上表面的缝隙式喷嘴组的缝隙大小在1.5~3mm,钢带下表面的缝隙式喷嘴组的缝隙大小在2.0~3.5mm,且上表面的缝隙式喷嘴组小于下表面的缝隙式喷嘴组的缝隙0.1~0.4mm,圆孔式喷嘴组的喷射流与钢带运动方向的夹角呈20°~80°。

8、优选地,扁平式喷嘴组和缝隙式喷嘴组均沿钢带的宽度方向分为3~5段,中间段宽度800mm,左右边部各段长度200~450mm。

9、优选地,淬火机尾部配有用于将钢带外表面水分吹干的热风干燥器。

10、优选地,淬火机的第2至4组夹送辊道采用槽形辊,槽形辊的辊子表面为环状槽形,第1组夹送辊道及其他辊道采用平面辊。

11、上述集约化超高强热轧卷连续热处理线的工艺方法是:

12、对于3mm~25mm厚度规格的超高强热轧卷,先送至开卷机,开卷机自动开卷,钢带带头经1#剪切机切头后,依次经过矫直机矫直处理、抛丸机抛丸处理后进入加热炉;钢带以6~40m/min的速度匀速通过加热炉,加热炉根据钢带厚度及运行速度控制对钢带进行加热,确保钢带匀速通过加热炉后温度达到奥氏体化温度以上,钢带出炉后立即进入淬火机,确保钢带温度保持在ac3以上30℃;在淬火机内淬火时,高温区的扁平式喷嘴组和缝隙式喷嘴组将钢带快速冷却至ms点以下,冷却速度为60~120℃/s,低温区的圆孔式喷嘴组降低冷速,使钢带完成马氏体相变,冷却速度为40~80℃/s,并将钢带冷却至室温,确保无淬火返温现象,并且根据钢带的钢种和规格控制冷却喷嘴的流量及上下侧流量比,高温区各段上下侧流量比范围为0.65~0.90,低温区各段上下侧流量比范围为0.80~0.95;然后板形仪对淬火后的钢带板形进行检测,并反馈相关板形信息至淬火机控制系统,用于实时调节各组各段冷却喷嘴的流量;钢带经过板形仪后,激光切割机的切割头随钢带沿辊道方向运动,并同步对淬火后的钢带进行定尺横向切断;最后钢带进入堆垛机进行堆垛和喷号,垛板打捆后吊运下线进入成品库。

13、优选地,抛丸机出口处设置真空吸盘吊的等待位,正常情况下钢带空过2#剪切机不剪切,紧急情况下,钢带经矫直机矫直处理后,2#剪切机对钢带定尺分切,定尺分切的钢带经抛丸机抛丸处理后通过真空吸盘吊堆垛下线。

14、本发明的有益效果是:

15、本发明针对单个热轧钢卷在开卷、矫直、抛丸后不切板,钢带连续进入加热炉后进行淬火,并可以通过改变冷却水流量大小控制钢带冷却速度,实现3mm~25mm不同厚度规格的钢带淬火,淬火的高强钢后再横切、堆垛,实现“卷-板”生产模式,产线利用效率高;本发明中,淬火机集约多种冷却喷嘴,沿钢带宽度方向分段可控可调,实现钢带宽度方向上不同区域换热对称可控可调,避免板形不良、表面质量不达标和性能不均匀性等现象,实现不同厚度规格的热轧钢卷连续淬火,解决传统超高强钢单板热处理存在生产间隔的问题,缩短产线长度,提高生产作业效率和设备利用率。

技术特征:1.一种集约化超高强热轧卷连续热处理线,其特征在于:包括沿处理路径依次设置的开卷机、1#剪切机、矫直机、2#剪切机、抛丸机、加热炉、淬火机、板形仪、激光切割机和堆垛机;加热炉采用连续式气氛保护加热炉,其采用上下供热的辊底式结构,沿炉长方向分为若干段温度控制区域,钢带通过线的上下区域均为单独的温度控制区域;淬火机沿线设置若干组夹送辊道和多种上下对称的冷却喷嘴,其前部的高温区采用扁平式喷嘴组和缝隙式喷嘴组、中后部的低温区采用圆孔式喷嘴组,扁平式喷嘴组和缝隙式喷嘴组均沿钢带的宽度方向分段控制,左右两边及上下对称分段分布,各段水流量大小独立调控,圆孔式喷嘴沿钢带的宽度方向不分段。

2.如权利要求1所述的集约化超高强热轧卷连续热处理线,其特征在于:加热炉的燃烧系统包括烧嘴、辐射管及控制阀、计量装置和安全切断装置,通过安装在辐射管内的自身预热式烧嘴进行间接供热。

3.如权利要求1所述的集约化超高强热轧卷连续热处理线,其特征在于:加热炉出口与淬火机第1组夹送辊道采取紧凑连接,间距保持在1000mm以内。

4.如权利要求1所述的集约化超高强热轧卷连续热处理线,其特征在于:各段冷却喷嘴的供水压力6~9bar。

5.如权利要求1所述的集约化超高强热轧卷连续热处理线,其特征在于:扁平式喷嘴组的喷射流与钢带运动方向的夹角呈10°~60°,缝隙式喷嘴组的喷射流与钢带运动方向的夹角呈5°~30°,钢带上表面的缝隙式喷嘴组的缝隙大小在1.5~3mm,钢带下表面的缝隙式喷嘴组的缝隙大小在2.0~3.5mm,且上表面的缝隙式喷嘴组小于下表面的缝隙式喷嘴组的缝隙0.1~0.4mm,圆孔式喷嘴组的喷射流与钢带运动方向的夹角呈20°~80°。

6.如权利要求1所述的集约化超高强热轧卷连续热处理线,其特征在于:扁平式喷嘴组和缝隙式喷嘴组均沿钢带的宽度方向分为3~5段,中间段宽度800mm,左右边部各段长度200~450mm。

7.如权利要求1所述的集约化超高强热轧卷连续热处理线,其特征在于:淬火机尾部配有用于将钢带外表面水分吹干的热风干燥器。

8.如权利要求1所述的集约化超高强热轧卷连续热处理线,其特征在于:淬火机的第2至4组夹送辊道采用槽形辊,槽形辊的辊子表面为环状槽形,第1组夹送辊道及其他辊道采用平面辊。

9.如权利要求1至8任一所述的集约化超高强热轧卷连续热处理线的工艺方法,其特征在于:

10.如权利要求9所述的集约化超高强热轧卷连续热处理线的工艺方法,其特征在于:抛丸机出口处设置真空吸盘吊的等待位,正常情况下钢带空过2#剪切机不剪切,紧急情况下,钢带经矫直机矫直处理后,2#剪切机对钢带定尺分切,定尺分切的钢带经抛丸机抛丸处理后通过真空吸盘吊堆垛下线。

技术总结本发明公开一种集约化超高强热轧卷连续热处理线及其工艺方法,该处理线包括沿处理路径依次设置的开卷机、1#剪切机、矫直机、2#剪切机、抛丸机、加热炉、淬火机、板形仪、激光切割机和堆垛机;加热炉采用连续式气氛保护加热炉,其采用上下供热的辊底式结构,沿炉长方向分为若干段温度控制区域;淬火机,其前部的高温区采用扁平式喷嘴组和缝隙式喷嘴组、中后部的低温区采用圆孔式喷嘴组,扁平式喷嘴组和缝隙式喷嘴组均沿钢带的宽度方向分段控制,左右两边及上下对称分段分布,各段水流量大小独立调控,圆孔式喷嘴沿钢带的宽度方向不分段。本发明产线利用效率高,避免板形不良、表面质量不达标和性能不均匀性等现象。技术研发人员:曾永龙,周一中,蔡海斌,王建立,王立新,李传受保护的技术使用者:武汉钢铁有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/9447.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。