铝卷退火方法以及经该铝卷退火方法处理获得的铝卷与流程

- 国知局

- 2024-06-20 14:03:41

本发明涉及铝卷的加工制造领域,更具体地,涉及用于铝卷制造工艺中的铝卷退火方法,以及经由该铝卷退火方法处理获得的铝卷。

背景技术:

1、在铝卷制造工艺中,原材料依次经过熔铸、铣面、焊合、加热、热轧、冷轧、拉矫、退火、分切,以及包装步骤,形成铝卷产品。其中,经冷轧步骤处理后的铝卷表面光洁度高,但其内部会产生较多的内应力,因此需要设置退火步骤,将冷轧铝卷加热至一定温度并维持一段时间,之后缓慢冷却,从而消除其内应力,改善机械性能。

2、然而,由于冷轧过程中使用轧制油,残留在铝卷表面的轧制油在高温退火步骤中容易使铝卷表面出现爆炸坑:高温退火时,铝卷表面轧制油在局部密闭空间快速膨胀挥发,局部密闭空间压力剧增,内压力超过铝卷层间压力时形成爆炸现象,对带材表面形成冲击,产生印记和变形,这种表面质量缺陷在行业内俗称“爆炸坑”。因此,经退火处理后,铝卷表面产生不规则色差,严重时表面出现凹凸变形,导致质量缺陷。

3、为了解决上述爆炸坑问题,铝卷制造领域通常在冷轧和退火之间的拉矫工序中增加清洗步骤,以清除铝卷表面残留的轧制油,通常采用的清洗介质有软化热水、清洗剂(或称溶剂油)、化学清洗三类,这三类清洗介质存在各自的优缺点:

4、(1)软化热水:经济易得,安全;但附属设备多,电能消耗大,对挤干烘干要求高,否则易造成随机腐蚀,清洗能力有限,影响整机速度;

5、(2)清洗剂:清洗剂为煤油基或轻柴油成分,对轧制油和铝粉、液压油等具有良好的溶解效果,且挥发效果好,对挤干吹扫要求低,不产生腐蚀,不影响整机速度;其缺点是成本高,有火灾隐患,因此要配备循环过滤系统和灭火系统;

6、(3)化学清洗:采用一定浓度的碱液等化学溶液,使之与铝板表面发生一定程度的化学反应,去除表面铝粉、油污。优点是清洗效果极佳。缺点是附属设备多,不环保,且影响整机速度。

7、因此需要提供一种改进的工艺,以有效地去除铝卷表面轧制油,消除或减轻铝卷退火过程中爆炸坑的形成,同时兼顾环保、安全、节约成本、高效的要求。

技术实现思路

1、本发明的目的在于,针对现有技术中存在的以上问题,提供一种用于铝卷制造工艺中的铝卷退火方法,以及经由该铝卷退火方法处理获得的铝卷,以有效地去除铝卷表面轧制油,消除或至少减轻铝卷退火过程中形成轧制油爆炸坑的问题,同时兼顾环保、安全、节约成本、高效的要求。

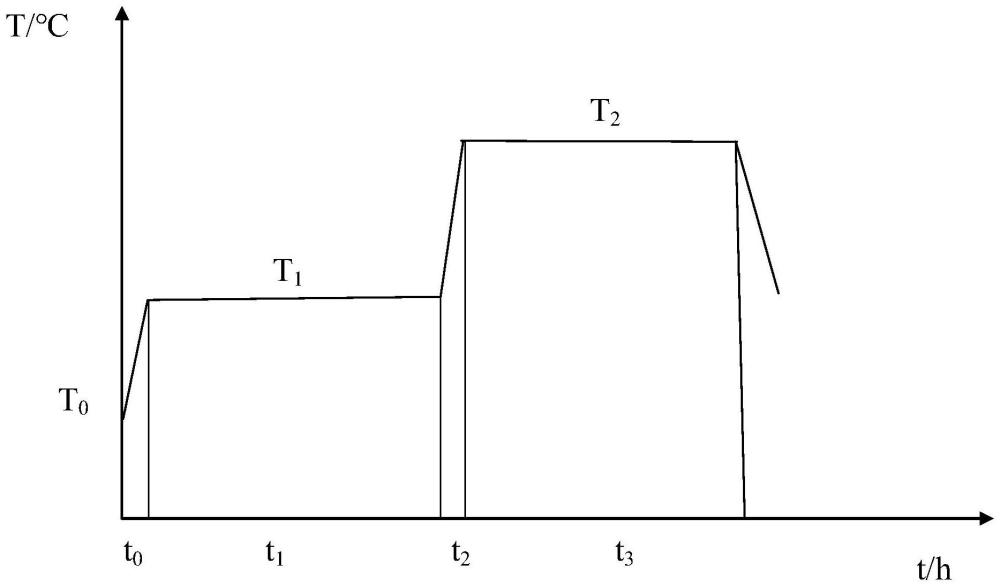

2、一方面,本发明提供一种铝卷退火方法,所述退火方法用于在铝卷制造工艺中在铝卷冷轧道次完成后操作,所述退火方法包括第一步骤和在所述第一步骤之后进行的第二步骤。其中,所述第一步骤包括第一升温阶段和第一保温阶段,在所述第一升温阶段中,将所述铝卷从初始温度升温至第一温度,并且在所述第一保温阶段中,以所述第一温度将所述铝卷保温第一时间段;并且其中,所述第二步骤包括第二升温阶段和第二保温阶段,在所述第二升温阶段中,将所述铝卷升温至高于所述第一温度的第二温度,并且在所述第二保温阶段中,以所述第二温度将所述铝卷保温第二时间段;在上述第一步骤和第二步骤结束后,让所述铝卷冷却。

3、根据本发明提供的用于铝卷制造工艺中的铝卷退火方法,由于在普通退火工艺中增加了第一升温阶段和第一保温阶段,以用于低温去除铝卷表面轧制油,这一步骤能够有效地使轧制油挥发,从而在之后的高温调整铝卷内部机械性能的阶段,不会出现或至少减少出现由于轧制油在密闭高温环境中发生油爆而在铝卷表面产生的爆炸坑,大大地提升了铝卷的表面质量。

4、根据一种优选的实施方式,所述第一温度在120℃至220℃的温度范围内,所述第一时间段持续5小时至10小时。

5、根据一种优选的实施方式,所述第一温度在150℃至220℃的温度范围内。

6、根据一种优选的实施方式,所述第二温度在360℃至400℃的温度范围内,所述第二时间段持续4小时至8小时。

7、根据一种优选的实施方式,所述第一步骤在负压条件下进行。根据本方案,负压条件能够加速铝带表面轧制油的挥发,从而提高除油效率。

8、根据一种优选的实施方式,所述负压条件是0.7至0.9个大气压。

9、根据一种优选的实施方式,在所述第一步骤中,保持除油风机开启,吹风风机关闭。根据本方案,第一步骤中保持负压、不换气的状态,从而:一方面,保持负压条件本身可以加速铝卷表面轧制油的挥发;另一方面,如果间歇性地打开吹洗风机进行换气,导致外部空气进入,加热的炉气被外界空气取代从而需要重新加热,这会增加退火炉能耗和除油时间,因此保持除油风机开启、吹洗风机关闭的操作使得温度升高至第一温度后,保持在较稳定的水平,不会因换气而反复出现较大幅度的温度变化,从而有利于轧制油的均匀挥发,提升其挥发效率,大大地减少除油时间;此外,不进行换气还能减少铝卷表面氧化层的形成。

10、根据一种优选的实施方式,在所述第一升温阶段中,升温速率不低于40℃/h,并且所述第一升温阶段的持续时间显著小于所述第一保温阶段的所述第一时间段。根据本方案,较快的升温速率能够允许铝带(以及其表面的轧制油)尽快升温至第一温度以进行保温除油,第一升温阶段耗时较少,从而提升效率,节省时间。

11、根据一种优选的实施方式,所述第二步骤在氮气保护条件下进行。根据本方案,能够减少铝带表面氧化膜的形成。

12、另一方面,本发明提供了一种铝卷,所述铝卷经由前述的铝卷退火方法处理获得。该铝卷有效减少了表面爆炸坑的出现,大大提高了铝卷的表面质量。

13、此外,与现有技术使用各类清洁介质去除轧制油相比,本发明的铝卷退火方法不需要额外地增加清洗设备或清洗工艺,并且不产生环境污染,不影响拉矫环节的整机速度,同时大大地提升了效率。

技术特征:1.一种铝卷退火方法,所述退火方法用于在铝卷制造工艺中在铝卷冷轧道次完成后操作,其特征在于,所述退火方法包括第一步骤和在所述第一步骤之后进行的第二步骤,

2.根据权利要求1所述的铝卷退火方法,其特征在于,所述第一温度在120℃至220℃的温度范围内,所述第一时间段持续5小时至10小时。

3.根据权利要求2所述的铝卷退火方法,其特征在于,所述第一温度在150℃至220℃的温度范围内。

4.根据权利要求1所述的铝卷退火方法,其特征在于,所述第二温度在360℃至400℃的温度范围内,所述第二时间段持续4小时至8小时。

5.根据权利要求1所述的铝卷退火方法,其特征在于,所述第一步骤在负压条件下进行。

6.根据权利要求5所述的铝卷退火方法,其特征在于,所述负压条件是0.7至0.9个大气压。

7.根据权利要求1所述的铝卷退火方法,其特征在于,在所述第一步骤中,保持除油风机开启,吹风风机关闭。

8.根据权利要求1所述的铝卷退火方法,其特征在于,在所述第一升温阶段中,升温速率不低于40℃/h,并且所述第一升温阶段的持续时间显著小于所述第一保温阶段的所述第一时间段。

9.根据权利要求1所述的铝卷退火方法,其特征在于,所述第二步骤在氮气保护条件下进行。

10.一种铝卷,其特征在于,所述铝卷经由权利要求1-9中任一项所述的铝卷退火方法的处理获得。

技术总结本发明提供了一种铝卷退火方法以及经该铝卷退火方法处理获得的铝卷。本发明的退火方法包括第一步骤和在第一步骤之后进行的第二步骤,其中,第一步骤包括第一升温阶段和第一保温阶段,在第一升温阶段中,将铝卷从初始温度升温至第一温度,并且在第一保温阶段中,以第一温度将铝卷保温第一时间段;并且其中,第二步骤包括第二升温阶段和第二保温阶段,在第二升温阶段中,将铝卷升温至高于第一温度的第二温度,并且在第二保温阶段中,以第二温度将铝卷保温第二时间段;在上述第一步骤和第二步骤结束后,使铝卷冷却。本发明的铝卷退火方法能够有效地去除铝卷表面轧制油,在解决铝卷表面爆炸坑的同时,兼顾环保、安全、节约成本、高效的要求。技术研发人员:郭海龙,陈攀,夏玉良,徐博,曾丹受保护的技术使用者:奥科宁克(昆山)铝业有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/9440.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表