一种厚度薄反射损耗优的稀土掺杂高熵合金复合吸波材料及其制备方法与流程

- 国知局

- 2024-06-20 14:03:33

本发明属于电磁屏蔽吸波材料,具体涉及一种厚度薄反射损耗优的稀土掺杂高熵合金复合吸波材料及其制备方法。

背景技术:

1、无线信息技术的飞速发展与电子设备的普及使得生活越来越便捷,但在使用电子产品过程中产生的电磁辐射会严重干扰周围仪器设备和通讯信号,引发不可预知的设备故障甚至事故,还会影响人体健康。因而电磁污染问题已成为制约当前工业发展、恶化人类生存环境的重大问题。电磁吸收材料即通常所说的吸波材料,可从根本上对电磁波进行吸收、衰减甚至消除,真正解决和改善了电磁辐射污染的问题。此外,吸波材料还可应用于飞机表面吸收敌人雷达发射的电磁波,降低探测系统发现和识别目标的能力,提高武器装备隐身能力。由此可见,吸波材料在日常生活和军事领域均具有良好的应用前景。

2、对于实际工程应用,吸波材料需满足“薄、轻、宽、强”的特性,即吸波涂层薄、质量轻、吸波频带宽、吸波能力强。然而随着高新技术的飞速发展,对吸波材料的耐腐蚀性能和高温组织稳定性也提出了很高的要求。高熵合金所特有的优异耐腐蚀性、抗氧化性与高温组织稳定性,使其成为极具发展潜力的吸波材料之一,在吸波领域展现出巨大的应用前景。截止目前,对高熵合金吸波材料的研究仍然较少,其中已报道的fenico系高熵合金的吸波性能较好,在掺杂一定含量的al元素后(fenicoal0.2)可实现-60.9db的反射损耗值(公开号cn 113862545a的发明专利),然而厚度达到了2.0mm,严重制约其工业化应用。同时,fe、ni、co等磁性材料又存在密度较大、吸波频带宽度较窄等缺陷,通过将稀土元素掺杂进高熵磁性金属材料中,可实现更宽的吸波频带和更好的吸波性能,同时与未掺杂稀土元素的高熵合金吸波材料相比,还具有更小的密度,展现出良好的应用背景。此外,目前高熵粉体吸波材料的制备主要采用高能球磨进行机械合金化的方法,该方法制备周期长、纯度不高、性能不稳定、原材料成本较高,不利于工业化大规模生产。因此,若能开发出厚度薄且反射损耗值优异的稀土掺杂高熵合金复合吸波材料,对于推动高熵合金工业化应用具有十分重要的意义。

3、因此,亟需一种厚度薄反射损耗优的稀土掺杂高熵合金复合吸波材料及其制备方法。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种厚度薄反射损耗优的稀土掺杂高熵合金复合吸波材料。该吸波材料基于高熵合金设计理念,采用co、cr、fe、ni、cu以及稀土金属元素作为组分,并严格控制各元素的原子摩尔比,使得稀土掺杂高熵合金复合吸波材料兼具软磁特性、抗氧化特性,并具有更好的环境适应性和电磁吸收特性,解决了现有高熵合金吸波材料无法兼具厚度和吸波性能的难题。

2、为解决上述技术问题,本发明采用的技术方案为:一种厚度薄反射损耗优的稀土掺杂高熵合金复合吸波材料,其特征在于,该稀土掺杂高熵合金复合吸波材料的化学表达式为coacrbfecnidcue-rf,其中,r为稀土元素,a, b, c, d, e, f分别表示对应元素的原子摩尔比数值,且a:b:c:d:e:f= 0.4~0.6:0.5~1.3:0.7~1.5:0.7~1.2:0.3~0.6:0.05~0.15。

3、上述的一种厚度薄反射损耗优的稀土掺杂高熵合金复合吸波材料,其特征在于,所述稀土掺杂高熵合金复合吸波材料中的稀土元素r选自la、ce、y、nd和sm中的一种或两种。上述优选稀土元素的适量掺杂添加有效改变了原有组分的综合吸波性能,通过提高吸波材料磁导率的虚部值和介电常数的虚部值,促进对入射电磁波的综合损耗。

4、上述的一种厚度薄反射损耗优的稀土掺杂高熵合金复合吸波材料,其特征在于,所述a:b:c:d:e:f= 0.5~0.6:0.8~1.0:0.7~1.0:1.0~1.2:0.5~0.6:0.05~0.13。

5、此外,本发明还公开了一种制备如上述的厚度薄反射损耗优的稀土掺杂高熵合金复合吸波材料的方法,其特征在于,该方法包括以下步骤:

6、步骤一、根据目标产物稀土掺杂高熵合金复合吸波材料的成分设计,将洁净的co、cr、fe、ni、cu以及稀土金属元素原料进行配料,然后利用真空熔炼的方式进行合金化,得到合金化铸锭;

7、步骤二、将步骤一中得到的合金化铸锭表面氧化皮打磨后,放入真空气雾化设备中,采用真空气雾化的方法制备稀土掺杂高熵合金粉末并进行筛分,得到球形稀土掺杂高熵合金粉末;

8、步骤三、将步骤二中得到的球形稀土掺杂高熵合金粉末进行片状化处理并烘干;

9、步骤四、将步骤三中经烘干后的球形稀土掺杂高熵合金粉末进行晶化处理,得到厚度低至1mm,反射损耗达到-41.2db的稀土掺杂高熵合金复合吸波材料。

10、上述的方法,其特征在于,步骤一中所述洁净的co、cr、fe、ni、cu以及稀土金属元素原料的质量纯度不低于99%,所述真空熔炼采用真空磁悬浮熔炼或真空感应熔炼。

11、上述的方法,其特征在于,步骤二中所述真空气雾化的雾化压力为2.5mpa~4mpa,漏嘴直径为3mm~5mm,所述筛分后得到粒径小于53μm的球形稀土掺杂高熵合金粉末。本发明通过选用适宜的雾化压力和漏嘴直径,提高了出粉效率,尤其是粒径小于53μm的球形稀土掺杂高熵合金粉末得粉率。

12、上述的方法,其特征在于,步骤三中所述片状化处理采用湿法高能球磨的方法:将球形稀土掺杂高熵合金粉末放入真空球磨罐中,并加入无水乙醇作为过程控制剂,然后将真空球磨罐放入行星式球磨机中进行高能球磨,高能球磨的转速为350r/min~600r/min,球磨时间为8h~48h。通常,高能球磨过程中每球磨30min,暂停5min。本发明选择上述适宜的高能球磨转速和时间,提高了球形稀土掺杂高熵合金粉末的片状化效率,避免球磨转速太低或时间太短导致片状化效果不佳,以及球磨转速太高或时间太长导致磨球与罐体之间的磨损过大而引入杂质,影响材料最终的吸波性能。

13、上述的方法,其特征在于,步骤三中所述烘干的温度为55℃~85℃,时间为6h~24h。本发明通过控制烘干的温度和时间,使得片状化处理时加入的过层控制剂完全去除,保证了片状化处理后的球形稀土掺杂高熵合金粉末充分烘干,避免烘干过慢造成粉体团聚现象严重,以及温度过高导致材料发生氧化,影响材料的吸波性能。

14、上述的方法,其特征在于,步骤四中所述晶化处理的升温速率为5℃/min~10℃/min,温度为500℃~700℃,时间为8h~24h,炉膛内气压小于10-2pa,随炉冷却。本发明在片状化处理后进行晶化处理,通过选取适宜的晶化处理温度,有助于恢复片状化处理后稀土掺杂高熵合金粉末的结晶度,并结合适宜的晶化时间,保证了片状化处理后稀土掺杂高熵合金粉末的晶态恢复效果,避免晶化时间过长或晶化温度过高导致片状化处理后稀土掺杂高熵合金粉末晶粒尺寸过大,不利于磁晶各向异性场的产生,直接影响吸波材料的吸波性能。

15、本发明与现有技术相比具有以下优点:

16、1、本发明的稀土掺杂高熵合金复合吸波材料基于高熵合金设计理念,综合磁性金属材料、抗氧化金属材料和稀土材料,采用co、cr、fe、ni、cu以及稀土金属元素作为组分,并严格控制各元素的原子摩尔比,使得稀土掺杂高熵合金复合吸波材料兼具软磁特性、抗氧化特性,并具有更好的环境适应性和电磁吸收特性。

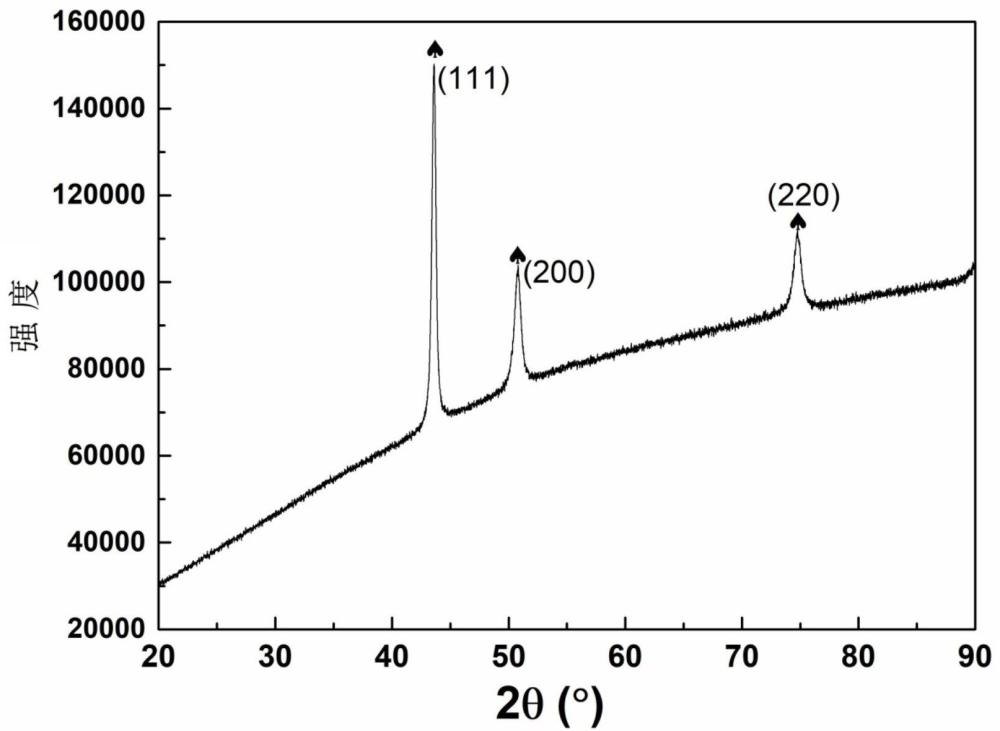

17、2、本发明采用co、cr、fe、ni、cu以及稀土金属元素原料,依次通过真空熔炼、真空气雾化制粉、筛分,高效且大批量制备得到纯度高、粉末粒度细的球形稀土掺杂高熵合金粉末,然后经片状化处理获得吸波性能提升的大长径比片状结构粉末,由于片状化处理时晶体结构遭受严重破坏,结晶度大幅下降,部分呈现非晶态物相结构,故再经晶化处理使其恢复部分结晶态,形成有效的磁晶各向异性场,提高材料的反射损耗能力,最终获得厚度仅1mm,反射损耗达-41.1 db的厚度薄反射损耗优高性能的稀土掺杂高熵合金复合吸波材料。

18、3、本发明的稀土掺杂高熵合金复合吸波材料制备方法工艺简单、效率高,成本低,且制备得到的稀土掺杂高熵合金复合吸波材料合金程度高、成分稳定,性能可靠并且可工业化生产,解决了传统方法制备合金吸波粉存在的制备周期长、合金化效果不理想、性能不稳定、原材料成本高以及工业化生产难的问题。

19、4、本发明的制备方法不仅保证了稀土掺杂高熵合金复合吸波材料的纯净度,还易于实现大规模工业化批量生产。

20、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9434.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。