一种高温荒煤气直接重整生产富氢还原气系统及工艺的制作方法

- 国知局

- 2024-06-20 14:02:50

本发明涉及焦炉煤气净化领域,特别涉及一种高温荒煤气直接重整生产富氢还原气系统及工艺。

背景技术:

1、在传统炼焦工艺中,煤炭在焦炉的碳化室内隔绝空气进行干馏生成焦炭,同时产生的高温荒煤气从焦炉顶部上升管逸出。焦炉净煤气中含有大量的氢气,高温荒煤气在传统工艺中,通过循环氨水喷洒降温后进入煤气净化车间,净化为焦炉净煤气的同时回收少量化工副产品。

2、焦炉净煤气通过变压吸附(psa)提取部分氢气,能将焦炉煤气中原有氢气的80%进行分离。高温荒煤气在喷淋急冷净化的整个工艺过程中,不仅能量利用率不佳,后续变压吸附的氢气产量少。

3、鉴于以上原因,将高温荒煤气中的甲烷、芳烃、焦油、煤粉等有机组分,直接与氧气进行非催化氧化反应得到富氢还原气(co和氢气)的重整工艺成为新的研究方向。

4、现有专利cn 216106001 u一种高温焦炉荒煤气加压直接水蒸汽重整制氢的装置,包括重整炉、一级旋风分离器、热量回收设备ⅰ、高温过滤器、热量回收设备ⅱ、水洗塔、合成气压缩机、变换装置、低温甲醇洗装置、蒸汽喷射泵、汽包、循环泵、冷却器和二级旋风分离器;重整炉顶部反应气入口与氧气管线连接,顶部侧面反应气入口与蒸汽喷射泵来的高温焦炉荒煤气和高温蒸汽混合气出口管线连接。高温荒煤气含有大量焦油、煤粉,容易导致喉管等节流部件堵塞,导致蒸汽喷射增压也无法实现连续运行。同时,高温荒煤气中含有大量的气相水,含水体积百分含量约30%。蒸汽喷射增压必然导致含水量进一步增加,过高的含水量不仅在重整炉内消耗氧气浪费能量,在产品富氢还原气中水的含量也随之上升,后续仍需进一步冷凝分离,导致能源利用不佳。进入一级旋风分离器的气流温度在1000℃以上,高温除尘效果不佳。

5、现有专利cn109553508a公开了一种高温荒煤气直接水蒸汽重整生产甲醇的装置及方法,从焦炉出来的高温荒煤气直接进入非催化重整炉,首先与氧气进行反应将温度提高到1300~1500℃,然后与水蒸汽发生重整反应生成以h 2、co为主的合成气,合成气经脱硫等净化处理后用于生产甲醇。该专利氧气在余热锅炉进行预热,工业应用十分危险。余热锅炉内壳程是co和氢气,一旦投运时间长发生泄露,氧气不受控制直接进入co和氢气中会带来巨大的安全隐患。该专利中,酚氰废水可以直接进入锅炉,作为锅炉上水,必然导致锅炉内水管内壁结焦堵塞,工艺无法正常生产。

技术实现思路

1、本发明所要解决的技术问题是提供一种高温荒煤气直接重整生产富氢还原气的系统及工艺,通过高温荒煤气不降温直接进行非催化氧化重整,降低整个荒煤气处理过程中的碳排放,提高富氢还原气产量。

2、为实现上述目的,本发明采用以下技术方案实现:

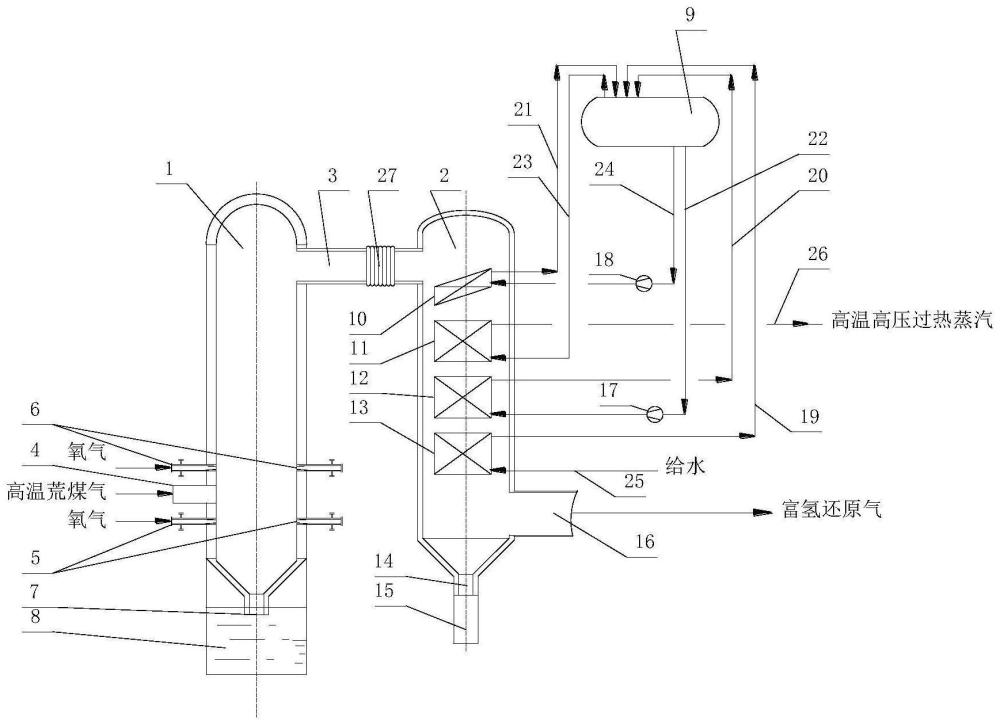

3、一种高温荒煤气直接重整生产富氢还原气系统,包括重整炉、余热锅炉、汽包、凝渣管、蒸汽过热器、蒸发器、省煤器,重整炉和余热锅炉通过富氢还原气导气管连接,所述的富氢还原气导气管设置在重整炉的侧壁的上部,重整炉的侧壁下部设有高温荒煤气入口,高温荒煤气入口的上方设有氧气烧嘴,高温荒煤气入口的下方调节氧气烧嘴,重整炉的底部设有重整炉排灰口及水封槽,余热锅炉的壳体内从上至下依次设有凝渣管、蒸汽过热器、蒸发器及省煤器,凝渣管、蒸汽过热器、蒸发器及省煤器分别与汽包连接,余热锅炉的底部侧壁上设有富氢还原气出口,余热锅炉的底部设有余热锅炉排灰口。

4、所述的高温荒煤气入口为1个或呈180°设置的2个。

5、所述的调节氧气烧嘴水平或斜向上伸入炉体内部,斜向上角度а<30°。

6、所述的氧气烧嘴为一组或多组,每组包含两个对置的氧气烧嘴,炉内圆周均布多组氧气烧嘴。

7、所述的调节氧气烧嘴为一组或多组,每组包含两个对置的调节氧气烧嘴,炉内圆周均布多组调节氧气烧嘴。

8、所述的富氢还原气导气管上设有高温膨胀节。

9、所述的重整炉的壳体外壁设置热电偶监测外壁温度,壳体内设有耐火砖或隔热浇注料的耐材内衬。

10、所述的凝渣管倾斜设置,凝渣管通过汽包进水管三与汽包顶部连接,通过汽包出水管三与汽包底部连接。

11、所述的蒸汽过热器通过汽包出水管二与汽包顶部连接,蒸汽过热器上连接高温高压过热蒸汽外排管。

12、所述的蒸发器通过汽包进水管二与汽包顶部连接,通过汽包出水管一与汽包底部连接。

13、所述的省煤器与给水管连接,省煤器通过汽包进水管一与汽包的顶部连接。

14、一种高温荒煤气直接重整生产富氢还原气系统的生产工艺,包括如下步骤:

15、1)温度650-800℃高温荒煤气和氧气由重整炉下部进入重整炉,在重整炉内高温荒煤气与氧气发生非催化部分氧化反应生成富氢还原气,富氢还原气从重整炉上部逸出;反应后产生的一部分灰分在重力的作用下通过底部的排灰口排出,进入水封槽降温冷却,另一部分灰分随富氢还原气逸出;

16、2)从重整炉上部逸出的1200~1350℃高温富氢还原气进入余热锅炉上部,从余热锅炉的壳程通过,由上至下依次经过凝渣管、蒸汽过热器、蒸发器和省煤器,富氢还原气降温至160-180℃,由余热锅炉下部排出;富氢还原气中携带软化的灰分遇到凝渣管后冷却凝结在凝渣管外壁上,通过振击或超声,使得灰分下落通过底部的余热锅炉排灰口排出。

17、步骤1)由焦炉顶部逸出的650~800℃的高温荒煤气通过高温荒煤气入口进入炉体,同时,氧气烧嘴通入氧气,氧气烧嘴相对喷射,气流在炉中心区域撞击,与高温荒煤气在炉中心区域发生非催化部分氧化反应;在焦炉的生产周期内,高温荒煤气发生量具有波动性,氧气烧嘴通入的氧气量与焦炉生产周期内高温荒煤气最低发生量进行匹配,即由氧气烧嘴进入的氧气为与焦炉生产周期内波谷高温荒煤气发生量反应所需的氧气量,当高温荒煤气发生量增加时,反应欠缺的氧气由调节氧气烧嘴通入,即调节氧气烧嘴按高温荒煤气发生量的增加或降低匹配通入反应所需的氧气量,使进入炉体的氧气和高温荒煤气维持稳定比例。

18、步骤2)中100~110℃、压力为10mpag以上的给水进入省煤器,换热后产生的200~220℃的水进入压力为9.5mpag以上的汽包,汽包内的水通过强制循环泵一进入蒸发器,换热后转变为300~320℃的汽水混合物返回汽包,在汽包内进行气液分离,汽包内300-320℃的气相由顶部逸出进入蒸汽过热器,换热后产生的545~555℃的高温高压过热蒸汽外排后作为热源利用,汽包内的液相通过强制循环泵二进入凝渣管,换热后转变为汽水混合物从汽包顶部返回。

19、与现有的技术相比,本发明的有益效果是:

20、1.高温荒煤气入口在侧壁下部,富氢还原气出口在侧壁上部,保证荒煤气在重整炉内部有充足的停留时间,使反应进行完全。同时富氢还原气从顶部逸出,使灰分能够在重力作用下下落,被底部设置排灰口收集,实现重整炉收集灰分的功能,初步净化富氢还原气,逸出的富氢还原气仅携带少量的灰分。

21、2.高温荒煤气通过管路直接进入重整炉,无需设置其他设备,避免焦油、煤粉引起堵塞。高温荒煤气入口设在侧壁下部,使焦炉到重整炉的通气管路为下行管路,避免管路输送过程中的低点堵塞问题,利于高温荒煤气通行。

22、3.高温荒煤气重整炉设置调节氧气烧嘴,调节氧气烧嘴通入补充炉内反应所需的氧气,实现供氧量与荒煤气的配套波动,保证炉内完成非催化部分氧化反应,保证富氢还原气质量。避免氧气量和焦炉煤气产量无法匹配,炉内温度波动剧烈,炉衬寿命减少,富氢还原气质量不稳定的问题。本技术装置内温度保持在50℃内波动。

23、4.氧气烧嘴对置,大量氧气在重整炉中心部分撞击,避免高温火焰靠近炉内壁,增加耐材寿命。维修周期内重整炉连续生产。

24、5.立式余热锅炉顶部设有凝渣管,底部设有排灰口,灰分在锅炉顶部凝结,防止灰分粘结在下方换热管路外壁上影响热量回收。本技术系统的重整炉和余热锅炉均具有粉尘收集功能,因此,该系统无需另设除尘设备。

25、6.本技术优化整体工艺路线能耗,节能降耗。焦炉逸出的高温荒煤气直接与氧气发生非催化部分氧化反应,避免高温荒煤气降温急冷导致热量的浪费。富氢还原气产量上升,精简后续净化程序。优化富氢还原气中氢碳比。高温荒煤气在煤粉、焦粉、焦油等物质发生部分氧化后,产品气中的氢气和一氧化碳摩尔比例是2-2.2,有利于下一步进行化工合成。高温荒煤气直接重整增加富氢还原气产量,焦油、粗苯在水洗前重整为还原性气体,使污水无需在进行酚氰处理。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9420.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表