一种高韧性超高强度马氏体不锈钢材料及其制备方法与应用与流程

- 国知局

- 2024-06-20 14:03:46

本发明属于粉末冶金材料及智能制造,涉及一种金属材料,特别涉及一种高韧性超高强度马氏体不锈钢材料及其制备方法与应用。

背景技术:

1、金属注射成型 (metal injection molding,简称mim)是一种从粉末冶金、塑料注射成形行业中引伸出来的新型粉末冶金近净成型技术。近年来,该技术发展为最大限度地提高固体粒子的含量并且在随后的烧结过程中完全除去粘结剂并使成形坯致密化。金属注射成形的基本工艺步骤是:首先是选取符合mim要求的金属粉末和粘结剂,然后在一定温度下采用适当的方法将粉末和粘结剂混合成均匀的喂料,经制粒后在注射成形,获得的成形坯经过脱脂处理后烧结致密化成为最终成品。

2、mim可以制造出复杂形状的金属部件,包括细小的内部结构、薄壁结构和精密孔洞等,而且能够实现高度精密的成形,具有出色的尺寸控制和表面质量。因此,mim已被广泛应用于一些精密度要求高的零部件的制造。

3、在“3c”应用领域,特别是折叠屏手机、电脑应用领域,为了实现穿戴设备的轻量化,高强度马氏体钢、超高强度钢开始应用折叠屏转轴设计。由于这种零部件结构复杂,一般都是用金属注射成型方法设计制造,但注射成型烧结件的烧结密度一般仅能达到理论密度的96%~99.5%,无法达到铸造材料密度,也无法再用冷热变形(压延、锻造)方法进一步提高材料性能。所以,用注射成型方法生产的超高强度钢材料,即使是烧结优良的烧结材料,其烧结基体中存在0.5~3%的孔隙率。用热等静压的方法可以将这种材料的孔隙率降至接近零,密度提高到接近理论密度。但这种方法大幅度提高加工成本,难以实现低成本大规模量产。

4、目前,很多关于注射成型超高强度钢的专利中,一般都仅仅关注于材料的屈服强度,而对于其延伸率,在材料开发中远远不够重视。注射成型烧结材料基体中的这种空隙,本身就是材料的一种缺陷,相比铸造、锻造等密度为100%的材料,其性能如强度、延伸率等下降幅度较大,特别是材料的延伸率。在实际应用中,即使是延伸率达到5%的材料,由于烧结空隙的存在,材料仍存在脆性断裂的可能,材料的抗跌落试验无法通过。例如,同样对于屈服强度为1500mpa的材料,延伸率为5%的材料与延伸率为8%的材料,前者的冲击值仅为8j/cm2,而后者可以达到40j/cm2以上。在抗拉断裂测试过程中,前者接近于脆性断裂,而后者一般是带有径缩韧窝的塑性断裂。

5、所以,“3c”应用中常常需要延伸率更高、韧性更好的超高强度钢材料,提高材料的应用可靠性,以满足利益广泛的应用要求。

6、但是,由于注射成型烧结材料基体中多空隙特点,这种普遍存在的材料缺陷使得提高注射成型超高强度钢的延伸率和韧性变得十分困难。当材料延伸率在6%的基础上,想继续提高延伸性能,变得十分困难。

7、现有技术中,关于注射成型材料部分如下。

8、cn103981436a公开的金属粉末注射成形高强度马氏体时效钢及其制造方法,以重量百分比计,所述马氏体时效钢成份包含:ni 17~19% ,co 8~10% ,mo 4.5~6.5% ,c ≤0.08%,余量为铁以及不可避免的杂质。使其材料的抗拉强度达1500mpa以上,延伸率达10%以上,冲击强度达50j/cm2以上,材料的硬度为hrc40-48。

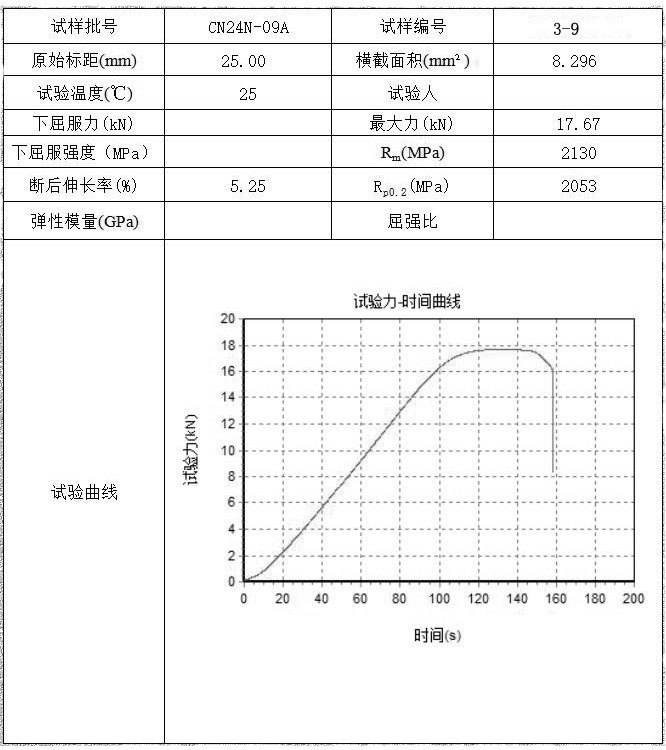

9、cn114480943a公开的低钴马氏体钢不锈钢粉末,按质量百分比计,其化学成份组成如下:ni:9-13%,mo:9-13%,co:4-8%,ti:1.5-2.5%,al:1-2%,nb:0.2-0.5%,mn:<1%,c:≤0.03%,o:≤0.03%,fe:余量。抗拉强度2050mpa左右,延伸率5%左右。

10、cn111250694a公开的高强高韧金属零件的注射成型方法,所使用的合金粉末中的具体金属元素及质量百分比分别为:镍,17%~18%;钴,8.5%~9.5%;钼,4.5%~5.0%;余量为铁。利用该合金粉末获得的高强高韧转轴零件,屈服强度1350mpa,延伸率6%。

11、cn115740427a公开的一种1800mpa级超高强度高韧钢的mim粉体,,包括以下重量百分比的金属粉末:c 0.0~0.6%、cr 2.0~3.5%、ni 11.0~14.0%、co 14.0~17.0%和mo 1.5~2.5%,所述mim粉体的粒径≤50μm。,通过对原料成分以及热脱脂和烧结工艺的改进,制备得到屈服强度≥1800mpa,延伸率≥5%,硬度52~58hrc的超高强度高韧钢零件。

12、wo2023025252a1公开的钢、钢结构件、电子设备及钢结构件的制备方法,该钢包括fe,重量百分含量>60.67wt%;cr,重量百分含量为8.01wt%~8.99wt%;ni,重量百分含量为6wt%~ 7wt%;co,重量百分含量为15.01wt%~15.99wt%;mo,重量百分含量为5.5wt%~6.5wt%;nb,重量百分含量≤0.5wt%;o,重量百分含量≤03wt%;c,重量百分含量<0.05wt%。利用该组分的钢所制得的钢结构件,屈服强度达到1900mpa左右,延伸率达到4-6%。

13、从上述列举的现有技术可以看出,对于金属注射成型材料,强度和延伸率是普遍关注的重要性能。通常情况下,钢制品的强度与其延伸率呈反向关系。在实际应用中,钢制品通常需要同时具备一定的强度和延伸率,以满足不同的要求。现有技术中无法提供屈服强度大于2000mpa,同时延伸率大于5%的高韧性金属注射成型材料。而在“3c”应用领域,亟需具有这一性能的钢结构件。

14、

技术实现思路

1、本发明的目的在于对现有技术中的金属注射成型材料进行补充,提供一种屈服强度大于1900mpa,尤其是屈服强度大于2000 mpa,同时延伸率大于5%的金属注射成型材料。

2、本发明的第一方面,提供一种高韧性超高强度马氏体不锈钢材料。

3、本发明第一方面解决其技术问题所采用的技术方案是:

4、一种高韧性超高强度马氏体不锈钢材料,由如下化学元素组成:

5、cr 7.0~9.0wt%,ni 7.1~9.0wt%,co 9.0~14.0wt%,mo 5.5~7.0wt%,nb 0.05~0.5wt%,c≤0.03wt%,余量为fe,以及不可避免的杂质元素。

6、cr元素主要提供不锈钢的耐腐蚀性能。铬与氧气形成一种稳定的氧化铬层,可以防止不锈钢表面与环境中的氧气和水发生反应,从而保护不锈钢免受腐蚀的侵害。铬在材料中同时是一个铁素体化元素,过高的铬会降低材料强度。

7、ni元素也是超高强度不锈钢中的韧化元素,提高马氏体钢的抗断裂能力,增加材料的塑性和韧性,镍能提高不锈钢钝化倾向,改善马氏体不锈钢的耐腐蚀能力。但镍的奥氏体化倾向较大,过高的镍使材料难以形成马氏体组织,降低机械性能。

8、co元素作为重要的强化元素,在材料的时效过程中会促进弥散析出相的形成。co的增加,在一定范围内有利于提高材料韧性和强度,适当高的钴含量,会提高材料的马氏体转变温度,在固溶热处理后气淬过程中更容易实现马氏体转变,有利于提高材料性能及稳定性。但是,作为现实需求的这种韧性好的马氏体不锈钢,材料在马氏体基体基础上需要保留适当的残余奥氏体相,才能真正使得材料在高强度基础上具有韧性、和延展性。过高的钴含量,不但过渡地促进弥散相脆性的形成,而且还促使残余奥氏体充分转变成马氏体,最终使得材料呈现脆性。所以从技术上的特性看,过高的钴有损于材料韧性。钴含量过高还会增加材料成本。

9、mo是马氏体不锈钢中最主要的固溶强化元素。其固溶强化效应可以提高马氏体不锈钢的屈服强度和抗拉强度,但过高的mo会在材料中形成脆性相,在提高强度的同时,材料韧性大幅度降低,直至演变成脆性材料。

10、总体上,fe\ni\cr\co\mo系超高强度马氏体不锈钢,是一种元素置换固溶型的超高强度不锈钢,mo是增强核心,形成(fe/cr/ni/co)mo为基本固溶架构的增强材料。材料的强度与韧性,处决于材料中的元素成分比例、相结构、晶粒大小、位错密度、材料缺陷等因素。

11、本发明还在fe\ni\cr\co\mo体系中加入nb,nb的加入通常会认为可以提高材料的强度,但是过量nb的加入,材料的韧性会随之下降。本技术方案中,加入0.05~0.5wt%的nb,通过对原料成分及其含量进行调整改进,优化最合适的组成,结合注射成型工艺,使得马氏体不锈钢的屈服强度达到1900 mpa以上,同时延伸率大于5%,尤其是屈服强度大于2000mpa的同时延伸率大于5%。

12、本发明的马氏体不锈钢材料,还可以通过控制时效处理的温度条件,来实现不同强度与韧性范围的选择,例如,当时效温度范围控制在520~535℃时,能获得的材料屈服强度为1900~2100mpa,延伸率5%以上。当时效温度范围在540~560℃温区4~6小时真空时效时,能获得的材料屈服强度为1600~1800mpa,延伸率8%以上。根据实际使用需求,选择制备超高强度或者超高韧性的性能材料,这进一步拓宽了材料的使用范围。

13、本发明的一实施方式中,cr 、ni、co、mo、nb元素的质量百分比含量为:cr 7.0~9.0wt%,ni 7.5~8.0wt%,co 9.5~14.0wt%,mo 5.8~6.5wt% ,nb 0.15~0.4wt%。尤其是ni含量在 7.5~8.0wt%之间,材料屈服强度大于2000 mpa的同时延伸率大于5%。

14、本发明的一实施方式中,cr 、ni、co、mo元素的质量百分比含量为:cr 8.0~9.0wt%,ni 7.5~8.0wt%,co 9.5~14.0wt%,mo 5.8~6.5wt%,nb 0.2~0.4wt%。

15、本发明的一实施方式中,cr 、ni、co、mo元素的质量百分比含量为:cr 8.0~9.0wt%,ni 7.5~7.8.0wt%,co 10.0~13.0wt%,mo 6.0~6.5wt%,nb 0.2~0.35wt%。

16、本发明的第二方面,提供一种钢结构件,采用上所述的高韧性高强度不锈钢原料通过金属注射成型工艺而形成。

17、上述的钢结构件,其屈服强度在1900mpa至2100mpa的同时,延伸率能达到5%以上。或者屈服强度大于1600mpa至1800mpa的同时,延伸率能达到8%以上,尤其是8%-9%。

18、本发明的第三方面,提供一种钢结构件的制备方法,包括如下步骤:

19、s1:将粒度d90小于40微米的高韧性高强度不锈钢粉末原料与pom等粘结剂混合造粒,得到喂料颗粒原料;高韧性高强度不锈钢原料,由如下化学元素组成: cr 7.0~9.0wt%,ni 7.1~9.0wt%,co 9.0~14.0wt%,mo 5.5~7.0wt%,c≤0.03wt%,nb 0.05~0.5wt%,余量为fe,以及不可避免的杂质元素;

20、s2:将颗粒原料注塑成型为生坯;

21、s3:将生坯进行催化脱脂;

22、s4:经催化脱脂后的生坯在负压环境下,进行热脱脂和烧结,得到烧结件,烧结温度范围1360~1380℃;

23、 s5:烧结件依次进行固溶处理、真空时效处理,得到所述钢结构件。

24、本发明的一实施方式中,步骤s5中,所述真空时效处理操作为:在520~535℃进行时效处理,保温4~6h;或者在540~560℃进行时效处理,保温4~6h。

25、本发明的一实施方式中,步骤s1中,造粒的温度为175~200℃。

26、本发明的一实施方式中,步骤s5中,所述固溶处理操作为:在真空环境下以5~10℃/min的升温速率升至1040~1085℃,保温60~120min,然后高压气淬冷至室温。

27、本发明的一实施方式中,步骤s5中,采用6atm~10atm高压惰性气体进行气淬冷至室温。惰性气体采用氮气或氩气。

28、本发明的一实施方式中,步骤s3中,使用硝酸或草酸对生坯进行催化脱脂;硝酸脱脂的温度条件为110℃±5℃,草酸脱脂的温度条件为130℃±5℃。

29、本发明的第四方面,提供一种钢结构件,采用上述的制备方法制成。

30、本发明的一实施方式中,所述钢结构件的屈服强度在1900mpa至2100mpa的同时,延伸率能达到5%以上。或者屈服强度大于1600mpa至1800mpa的同时,延伸率能达到8%以上,尤其是8%-9%。

31、本发明的第五方面,提供上述高韧性高强度不锈钢原料、上述钢结构件在3c产品、汽车产品、航空产品、医疗产品方面的应用。

32、尤其是上述高韧性高强度不锈钢原料、上述钢结构件在3c产品及其零部件制造方面的应用。

33、本发明所述“3c产品”,是计算机类、通信类和消费类电子产品三者的统称,亦称“信息家电”。例如电脑、平板电脑、手机或数字音频播放器等。这类产品结构复杂、精度要求高,强度和韧性要求高,本发明的不锈钢尤其适用于这些领域的产品。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9442.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种成膜装置的制作方法

下一篇

返回列表