多功能、质量可调完全悬浮熔炼与铸造集成设备及其应用

- 国知局

- 2024-06-20 14:04:29

本发明属于金属材料加工领域,具体涉及多功能、质量可调完全悬浮熔炼与铸造集成设备及其应用。

背景技术:

1、面向载人航天、弹箭武器、新能源等国家重大战略对其关键装备部件提出的高性能、长寿命和高可靠性的要求,超高洁净度金属及合金因其具有常规低纯度金属材料所不具备的高强韧、高耐蚀、高稳定等优势,成为支撑这些关键领域高速发展不可或缺的基础性战略材料。

2、传统的大气氛围熔炼涉及熔化、搅拌、精炼与扒渣等工艺,生产效率低,杂质含量高。此外,若在大气条件下熔炼镁合金等活泼金属则会引起合金氧化燃烧,造成环境污染及降低能源利用率。

3、真空悬浮熔炼技术是当前制备超高洁净度金属材料的有效途径之一。然而,现有的单线圈悬浮熔炼装置中,单次金属材料熔炼量有限(一般在50g左右),且不能做到完全悬浮,熔炼浇铸后坩埚底部存在金属凝壳,影响了金属材料的纯净度。此外,目前悬浮熔炼装置配套模具以铁模具为主,模具类型单一,难以实现超高洁净度金属材料熔炼与成形一体化制备。因此,开发多功能、质量可调完全悬浮熔炼与铸造集成设备是亟待解决的关键难题。

技术实现思路

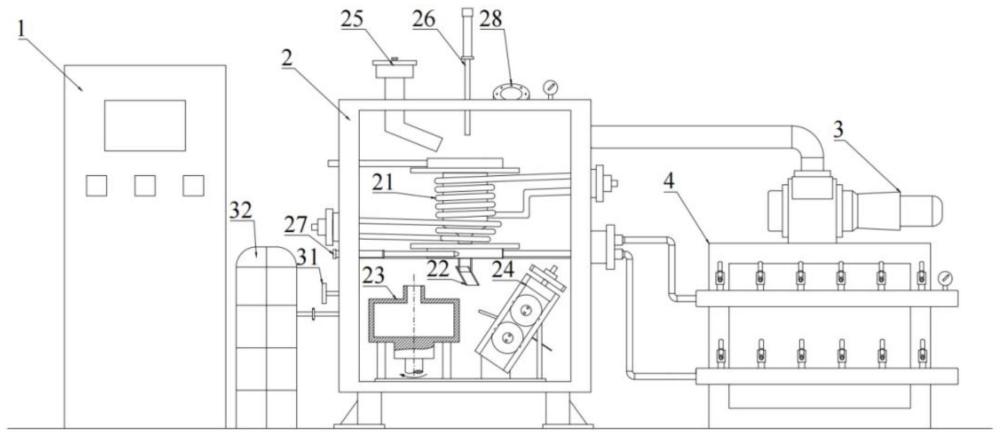

1、为解决上述问题,本发明提供一种多功能、质量可调完全悬浮熔炼与铸造集成设备,包括熔炼控制系统、悬浮熔炼与铸造系统、真空/气氛保护系统和水冷系统;所述的悬浮熔炼与铸造系统是密闭系统,主要包括熔炼装置、浇道、离心铸造装置、双辊铸轧装置、倾斜式送料机、红外测温仪、红外传感器和观察窗;熔炼控制系统位于悬浮熔炼与铸造系统左后方,用于控制熔炼装置、浇道、离心铸造装置和双辊铸轧装置;真空/气氛保护系统位于悬浮熔炼与铸造系统右后方,利用真空/气氛保护系统将悬浮熔炼与铸造系统抽成真空或注入保护气体,水冷系统位于悬浮熔炼与铸造系统正后方,用于悬浮熔炼与铸造系统的冷却;

2、所述倾斜式送料机、红外测温仪分别位于熔炼装置左上方和正上方,所述红外传感器位于熔炼装置下部,用于监测金属熔体流量与流速,所述观察窗位于熔炼装置右上方,用于观察熔炼过程;

3、所述的熔炼装置包括坩埚、超音频电磁感应加热线圈和中频多层锥形超强悬浮线圈,所述坩埚放置在超音频电磁感应加热线圈内并位于中频多层锥形超强悬浮线圈上部,中频多层锥形超强悬浮线圈为坩埚中的金属材料提供磁悬浮力,所述超音频电磁感应加热线圈直径尺寸可调以适应不同容量的坩埚,并能为坩埚提供热源和辅助中频多层锥形超强悬浮线圈提供磁悬浮力;所述超音频电磁感应加热线圈与中频多层锥形超强悬浮线圈线圈匝数、线圈间距可调;通过调控超音频电磁感应加热线圈与中频多层锥形超强悬浮线圈的工作功率、频率、线圈匝数、线圈间距和两线圈之间的垂直距离以实现不同合金、成分配比的完全悬浮熔炼;

4、所述的浇道位于熔炼装置下部,所述的离心铸造装置与双辊铸轧装置分别位于浇道的左下方及右下方,通过熔炼控制系统对浇道进行保温、旋转、伸缩、浇铸时间、凝固速率调控,浇道通过旋转、伸缩能够实现离心铸造或双辊铸轧的任意选择。

5、本发明还提供了多功能、质量可调完全悬浮熔炼与铸造集成设备的应用,包括如下步骤:

6、(1)将待熔炼金属材料放置于坩埚中,通过真空/气氛保护系统将悬浮熔炼与铸造系统抽成真空后,再通入保护气体,利用熔炼控制系统设置超音频电磁感应加热线圈及中频多层锥形超强悬浮线圈功率与工作频率,调节超音频电磁感应加热线圈与中频多层锥形超强悬浮线圈线圈匝数、线圈间距、两线圈垂直距离,使得金属材料在完全悬浮状态下进行熔炼后获得金属熔液;所述的保护气体为高纯氩气或体积比为3-10:1的二氧化碳和六氟化硫的混合气体;超音频电磁感应加热线圈功率为8-80kw,工作频率为3-40khz;中频多层锥形超强悬浮线圈功率为120-200kw,工作频率为500-5000hz;悬浮熔炼温度为100-3000℃,所述的待熔炼金属材料总添加量为50g-6000g;坩埚容量范围为0.5-10l;超音频电磁感应加热线圈匝数范围2-20匝,线圈间距为1-10mm;中频多层锥形超强悬浮线圈匝数范围2-15匝,线圈间距为1-8mm;超音频电磁感应加热线圈与中频多层锥形超强悬浮线圈线圈垂直距离为1-10cm;

7、(2)将步骤(1)获得的金属熔液通过浇道后,在离心铸造装置或双辊铸轧装置中进行处理,最终获得铸造或铸轧金属材料;所述的浇道保温温度为100-1500℃,所述的离心铸造装置为:离心转速为10-5000rmp,离心铸造装置直径为50-300mm;所述的双辊铸轧装置为:双辊铸轧倾斜角度为0-90°,铸轧速度为20-35m/min,辊缝间距为0.1-2mm。

8、进一步地,步骤(2)所述的铸造或铸轧金属材料为:al-si合金或al-mg-si合金或al-zn-mg-cu合金或mg-al-zn合金或mg-al-ca合金或mg-al-mn合金或ti-al-v合金或ti-al-sn合金或ti-al-zr合金或q235钢或q345钢或15mn钢或纯铝或纯镁或纯铁或纯钛。

9、进一步地,步骤(1)所述的坩埚容量范围为1-8l;超音频电磁感应加热线圈匝数为3-18匝,线圈间距为1.5-8.5mm;中频多层锥形超强悬浮线圈匝数为3-12匝,线圈间距为2-6mm;超音频电磁感应加热线圈与中频多层锥形超强悬浮线圈线圈垂直距离范围为2-8cm;二氧化碳和六氟化硫的混合气体体积比为4-8:1。

10、进一步地,步骤(1)所述的超音频电磁感应加热线圈功率为10-40kw,工作频率为5-30khz;中频多层锥形超强悬浮线圈功率为130-180kw,工作频率为1000-4000hz;悬浮熔炼温度为200-2800℃,待熔炼金属材料组分总添加量为100-5000g。

11、进一步地,步骤(2)所述的浇道保温温度为200-1200℃,所述的离心铸造装置为:离心转速为100-3000rmp,离心铸造装置直径为100-200mm;所述的双辊铸轧装置为:双辊铸轧倾斜角度为30-70°,铸轧速度为21-32m/min,辊缝间距为0.2-1.8mm。

12、本发明的有益效果是:

13、与现有技术相比,本发明根据金属材料组分、配比,通过装置工艺和工艺参数的协同调控作用取得了如下优势效果:

14、本发明的设备为多功能、质量可调完全悬浮熔炼与铸造集成设备,不受加工金属材料组分、体积或质量的限制(现有技术若要实现合金组分悬浮熔炼,合金组分添加总量≤50g,而本发明既能实现大质量kg级别及以上又可以实现≤50g小质量金属材料的加工,且能够实现镁等活泼金属及钢材等大密度金属材料的悬浮熔炼),能够根据原料的种类、质量进行熔炼温度、悬浮力大小、浇注温度、铸造工艺和参数的可调可控,有效克服杂质对熔炼和铸造过程中产生的不利影响,使得金属熔液以完全悬浮状态下进行混合均匀,有效避免不同合金成分之间的聚集或沉积,能够同时完成纯金属或合金的完全悬浮熔炼、亚快速凝固铸轧和铸造的一体化,使得最终获得的金属材料成分可调可控、表面洁净度高。本发明将熔炼与铸造过程相集成,省略了传统熔炼技术的搅拌、精炼与扒渣过程,提高了工作效率,且与现有技术获得的相同组分金属材料相比,本发明获得的金属材料晶粒尺寸更加细小均匀,且具有更好的耐蚀性和力学性能,其中力学性能提高≥10%。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9461.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表