从锂辉石冶炼渣中提锂的方法

- 国知局

- 2024-06-20 14:08:41

本发明涉及锂渣固废回收,具体是一种从锂辉石冶炼渣中提锂的方法。

背景技术:

1、提锂的主要矿物原料有锂辉石、锂云母、透锂长石、铁锂云母及磷铝石等,这其中又以锂辉石的产能最大。锂辉石提锂的主流工艺是先将天然锂辉石在950~1100℃焙烧,使单斜晶系的α-锂辉石转变成四方晶系的β-锂辉石,由于晶型转变,矿物的物理化学性质也随之产生明显变化,化学活性增加,能与酸碱发生各种反应,适宜锂的提取。锂辉石提锂每生产1吨碳酸锂约产生8~10吨锂渣,大量的锂渣对环境造成了严重危害。目前对锂渣的资源化利用主要是用于建材领域,但是其经济价值较低,对于锂渣的价值提升效果有限,锂渣的处理问题仍然得不到很好的解决。

2、锂辉石提锂过程不可避免有少量锂残留在锂渣中,一部分以未晶型转化完全的α锂形式存在,一部分以未浸出完全的β锂形式存在。锂渣中的氧化锂含量普遍在0.5%左右,从锂渣中提锂并将其制备成高附加值的碳酸锂产品具有显著的经济价值,如何回收利用锂渣中的锂并制备得到碳酸锂产品是目前的研究热点。

3、对此,中国专利cn112408435a公开了一种锂渣资源化回收处理方法,将锂辉石硫酸法提锂渣与锂辉石混合,制备碳酸锂与氢氧化锂,该过程需要经过酸化焙烧工序,能耗较高且产生的大量酸雾难以处理。中国专利cn114737066a提供了一种锂矿浸出渣提锂的方法,将锂渣与硫酸盐添加剂混合均匀后研磨活化,再经过热处理、浸出、除杂和沉锂步骤得到碳酸锂,该过程需要经过热处理步骤,温度较高、时间较长,工业化成本高。中国专利cn116532235a提供了一种锂辉石冶炼渣资源化综合利用方法,通过磨矿+加热酸浸工序,可以使得锂浸出率≥65%,该方法操作简单但是锂浸出率不高。

4、可见,目前的锂渣提锂技术多存在能耗较高或锂浸出率较低的弊端,因此亟需一种低能耗、低成本且提取效率高的从锂辉石冶炼渣提锂的方法。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种从锂辉石冶炼渣中提锂的方法,以至少达到低能耗、低成本和提取效率高的效果。

2、提供一种从锂辉石冶炼渣中提锂的方法。

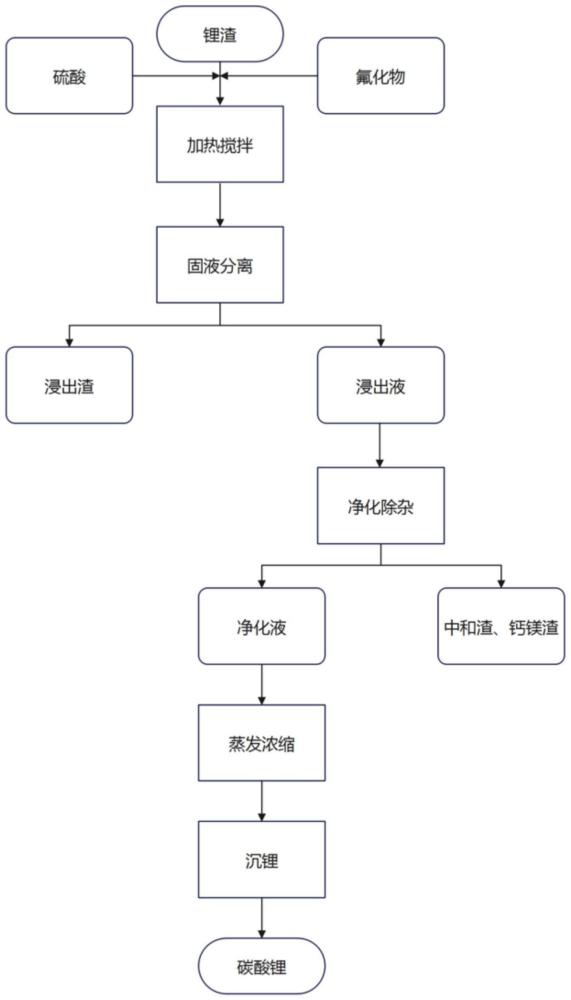

3、所述从锂辉石冶炼渣中提锂的方法包括以下步骤:

4、s1:将锂渣、氟化物和硫酸混合得到混合液;

5、s2:将所述混合液加热搅拌,然后进行固液分离,得到固体产物浸出渣和液体产物浸出液;

6、s3:将所述浸出液依次进行净化除杂、蒸发浓缩、沉锂、过滤、洗涤和干燥,得到碳酸锂产品。

7、在一些实施中,步骤s1中,所述锂渣锂辉石经高温晶型转化后的冶炼渣。

8、在一些示例中,所述锂渣为酸法锂渣。

9、在一些实施例中,步骤s1中,所述氟化物包括caf2、naf、kf、mgf2、lif、na3alf6和ca5(po4)3f中的至少一种。

10、在一些实施例中,步骤s1中,所述硫酸为稀硫酸。

11、在一些示例中,所述稀硫酸的质量分数为15-30%。

12、示例性的,所述稀硫酸中和所述锂渣的液固比为1~4:1。

13、在一些实施例中,步骤s1中,所述锂渣和所述氟化物的质量比为100:0.2~1。

14、在一些示例中,所述锂渣和所述氟化物的质量比为100:0.2~1。

15、在一些实施例中,步骤s2中,所述的加热搅拌的温度为60-95℃;

16、在一些示例中,所述加热搅拌的时间为1-4h。

17、在一些实施例中,步骤s3中,所述净化除杂采用常规的浸出液净化除杂方法,包括离子沉淀法、置换沉淀法以及共沉淀法。

18、在一些实施例中,步骤s3中,所述净化除杂的方法为:将所述浸出液调节ph为4-5,然后加入絮凝剂过滤,得到中和渣和中和液;将所述中和液调节ph至10-11,过滤,得到钙镁渣和净化液;所述净化液进入后续蒸发浓缩步骤。

19、在一些示例中,采用碳酸钙调节所述浸出液的ph。

20、在一些示例中,采用氢氧化钠调节所述中和液的ph。

21、在一些示例中,所述絮凝剂包括:聚丙烯酰胺。

22、在一些示例中,所述絮凝剂的加入量为25~40g/t(以锂渣计)。

23、在一些实施例中,步骤s3中,经过所述蒸发浓缩后,得到液体产物净化液以及固体产物钙镁渣,所述净化液进入后续所述沉锂步骤。

24、在一些实施例中,步骤s3中,所述沉锂为加入碳酸钠进行沉淀反应。

25、本发明的有益效果是:

26、本发明提供一种在低温下通过添加氟化物实现锂渣中锂元素高效浸出的方法,该方法过程简单、能耗成本较低,对锂辉石冶炼渣的提锂效率高。

技术特征:1.从锂辉石冶炼渣中提锂的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于:步骤s1中,所述锂渣为锂辉石经高温晶型转化后的冶炼渣。

3.根据权利要求1所述的方法,其特征在于:步骤s1中,所述氟化物包括caf2、naf、kf、mgf2、lif、na3alf6和ca5(po4)3f中的至少一种。

4.根据权利要求1所述的方法,其特征在于:步骤s1中,所述硫酸为稀硫酸。

5.根据权利要求4所述的方法,其特征在于:所述稀硫酸的质量分数为15-30%。

6.根据权利要求5所述的方法,其特征在于:所述稀硫酸和所述锂渣的液固比为1~4:1。

7.根据权利要求1所述的方法,其特征在于:步骤s1中,所述锂渣和所述氟化物的质量比为100:0.2~1。

8.根据权利要求1所述的方法,其特征在于:步骤s2中,所述的加热搅拌的温度为60-95℃;

9.根据权利要求1所述的方法,其特征在于,步骤s3中,所述净化除杂的方法为:将所述浸出液调节ph为4-5,然后加入絮凝剂过滤,得到中和渣和中和液;将所述中和液调节ph至10-11,过滤,得到钙镁渣和净化液;所述净化液进入后续蒸发浓缩步骤。

10.根据权利要求1所述的方法,其特征在于:步骤s3中,所述沉锂为加入碳酸钠进行沉淀反应。

技术总结本发明公开了涉及锂渣固废回收技术领域,提供一种从锂辉石冶炼渣中提锂的方法,包括以下步骤:S1:将锂渣、氟化物和硫酸混合得到混合液;S2:将所述混合液加热搅拌,然后进行固液分离,得到固体产物浸出渣和液体产物浸出液;S3:将所述浸出液依次进行净化除杂、蒸发浓缩、沉锂、过滤、洗涤和干燥,得到碳酸锂产品。本方法通过添加氟化物做助浸剂,实现了锂辉石冶炼渣中锂的高效浸出,过程无需高温热处理,工艺简单,生产成本低。技术研发人员:李永勇,沈明伟,郭祥受保护的技术使用者:中国地质科学院矿产综合利用研究所技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/9638.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。