一种高强韧性高淬透性热作模具钢及其制备方法与流程

- 国知局

- 2024-06-20 14:08:49

本发明涉及热作模具钢,特别涉及一种高强韧性高淬透性热作模具钢及其制备方法。

背景技术:

1、随着近几十年来石油化工的快速发展,模具材料在汽车制造工业、大型机械工业、电子制造工业等领域得到了长足的发展,常用的金属模具按照加工工艺可分为冷作模具、热作模具和塑料模具;其中热作模具主要用来对金属进行热变形加工,通常模腔温度在被加工金属的再结晶温度以上;传统的通用性热作模具材料h13虽然应用广泛,但在应用于压铸方面因韧性较差,容易在工作中产生开裂,使得模具失效,此外由于h13淬透性不足而限制了其在大尺寸模具上的发展,针对这个问题有必要对现有h13热作模具材料进行改进,期望实现高强韧性高淬透性的热作模具材料以满足市场对大型压铸热作模具的需求。

2、根据nadca北美压铸协会推荐的h13工具钢工艺规范规定,优质的h13钢化学成分按照质量百分比为:c0.37~0.42%、mn 0.20~0.50%、si 0.80~1.20%、cr 5.00~5.50%、mo1.20~1.75%、v 0.80~1.20%、p ≤0.025%、s ≤0.005%,在nadca#207-2003中,高级优质h13钢经1030℃淬火保温30min后油冷至室温,再经590℃回火两次每次两小时后洛氏硬度为44~46hrc,相比v型缺口冲击韧性平均为10英尺∙磅(ak=16.9j/cm2),单个最小值为8英尺∙磅(ak=13.6j/cm2),马氏体临界冷速约为1.0℃/s;马氏体临界冷速大小决定了可制造模具的尺寸,回火硬度值、冲击韧性值和材料淬透性是h13钢的重要技术指标,同时也是衡量热作模具钢在压铸性能和应用大型模具的关键因素。

3、中国专利:一种高韧性、高热稳定性热作模具钢及其制备方法,授权公告号:cn111593257a,授权公告日:2020年8月28日,该发明的产品退火态显微组织结构均匀,有较好的球化组织及细小均匀的晶粒分布,淬火组织均匀,mo、cr碳化物的细小析出相在使用过程中起着弥散强化作用,提高了材料的性能,但是该制备方法制备出的热作模具钢的高强韧性和高淬透性不足,因此需要设计一种高强韧性高淬透性热作模具钢及其制备方法来解决上述问题。

技术实现思路

1、本发明的目的在于提供一种高强韧性高淬透性热作模具钢及其制备方法,本发明提供的热作模具钢具有较高的冲击韧性和优秀的淬透性,具体技术方案如下:本发明的目的是通过以下技术方案来实现的:

2、一种高强韧性高淬透性热作模具钢,按质量百分比计算,包含以下化学成分:c0.4~0.5%、cr 4.0~5.0%、mo 1.8~2.5%、v 0.3~0.8%、ni 0.6~1.5%、si 0.1~0.6%、mn 0.1~0.6%、p ≤0.015%、s ≤0.01%,余量fe和不可避免的杂质。

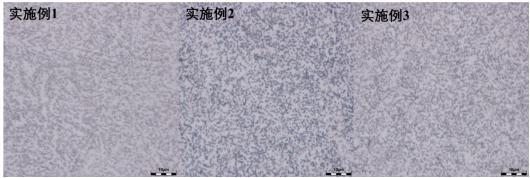

3、热作模具钢球化退火后球化组织为均匀细小的球状珠光体组织,退火硬度181±20hb,具体为铁素体基体上均匀分布着球状二次碳化物,球状碳化物分布密度为(6.4-6.9×103个/mm2),且球状二次碳化物平均粒径0.2~1.2μm,经淬火热处理后晶粒组织细小均匀,晶粒尺寸级别8~9级,晶粒尺寸平均19~26μm。

4、所述模具钢的化学成分按质量百分比计为:c 0.4~0.45%、cr 4.0~4.5%、mo 2.0~2.4%、v 0.4~0.6%、ni 0.7~1.4%、si 0.2~0.5、mn 0.2~0.5%、p ≤0.01%、s ≤0.008%,余量fe和不可避免的杂质。

5、所述模具钢不可避免的杂质中:o ≤10ppm、n ≤60ppm、al ≤0.05%、co ≤0.02%、cu ≤0.10%、ti ≤0.01%、nb ≤0.05%。

6、所述模具钢在580~620℃回火热处理后模具钢硬度44~46hrc,u型缺口冲击功≥48j/cm2,抗拉强度≥1550mpa,断面收缩率≥48%,经热膨胀仪测定马氏体临界冷速为0.1℃/s,珠光体临界冷速小于0.02℃/s。

7、上述高强韧性高淬透性热作模具钢的制备方法,包括如下步骤:

8、步骤一、熔炼:熔炼在真空氩气保护条件下进行,先按照高强韧性高淬透性热作模具钢成分配比,熔炼前先将工业纯铁、cr、ni、mo加入熔炼炉中,开真空泵抽真空,随后给电熔炼,炉料开始熔化后关闭真空泵,通入氩气,炉料全部熔化后添加c再次抽真空精炼,真空精炼结束后依次加入si、mn、v继续熔炼至炉料充分熔化,最后浇铸成锭。

9、熔炼采用真空感应炉熔炼,真空度控制在10pa以下;炉料开始熔化后通入氩气至炉内总压力为25000~35000pa,炉料全部熔化后加入石墨再次抽真空至20pa以下保温30min进行真空精炼,精炼温度为1540±10℃;真空脱碳脱氧精炼结束后充入氩气至炉内总压为25000~35000pa,然后加入si,计时5min后,依次加入mn和v,待前面的原料熔清后再加入后面的原料;熔炼温度为1540±10℃,熔炼完全后浇铸温度控制在1540±10℃。

10、步骤二、铸件处理:铸锭切去头部缩孔和尾部,均匀涂抹防脱碳耐火涂料后,将钢锭随炉加热进行高温均质化处理,均质化保温结束后,先炉冷最后取出铸锭空冷至室温。

11、钢锭随炉加热进行高温均质化处理的方法:随炉加热速率为3~5℃/min,加热至1240±5℃,保温10~12h,进行高温均质化处理;冷却至室温的方法:随炉冷至600±10℃取出,空冷至室温。

12、步骤三、锻造:将均质化处理后的铸件随炉加热,进行墩拔后锻造成圆坯,随后冷却至室温得到锻造棒材。

13、将高温均质化后的铸锭随炉加热至1150~1170℃,所述始锻温度1160±10℃,终锻温度950±20℃,锻成棒材放置于沙堆中缓冷至室温。

14、步骤四、锻后热处理:将锻造棒材升温进行球化退火处理,冷却至室温然后进行固溶处理随后淬火至室温,最后对淬火后的棒材升温至回火温度进行回火处理,随后空冷至室温。

15、锻造棒材随炉升温进行球化退火的方法:随炉加热速率为3~5℃/min,加热至830±5℃保温2h,随后10℃/h炉内缓冷至650±5℃,取出空冷至室温;

16、所述加热固溶处理的方法为:将钢瞬时加热至1020±10℃,之后保温45min;

17、所述淬火方式为油冷;

18、所述回火热处理的方法为:将钢瞬间加热至560℃保温2h取出冷却至室温,随后再次将钢瞬时加热至610℃保温2h后取出冷却至室温;

19、所述回火冷却方式为空冷。

20、本发明在通用性h13成分基础上通过增加c元素和mo元素增加回火过程细小二次碳化物m2c弥散析出来增强材料强韧性,通过适量降低cr元素提高模具钢回火抗力,通过加入大量ni元素并配合其他合金元素提高模具材料淬透性及冲击韧性,高韧性高淬透性热作模具材料可用于制造大尺寸模具并可用于服役复杂的工作环境。

21、其中各个主要元素成分的作用如下:

22、c可以增强钢的强度、硬度及耐磨性能,但同时会降低塑、韧性能。

23、为了使热作模具钢保持良好的塑性、韧性及热强性,模具钢中碳含量一般不低于0.3~0.6wt.%;碳除了固溶强化作用外,最主要的是和合金元素形成合金碳化物,尤其在回火热处理时析出的二次碳化物的弥散强化,使得模具钢在高温高压的服役条件下依旧保持高的强韧性。

24、si是非碳化物形成元素,固溶与基体形成置换固溶体,有很强的固溶强化效果,但在一定程度上会降低钢的韧度与塑性;硅可限制碳元素在铁素体中的扩散速率,使材料析出的碳化物不易长大粗化,有利于提高材料的回火稳定性;硅含量超过1%时容易导致钢在高温下脱碳,也会使得模具钢出现比较严重的偏析而形成带状组织,使材料的横纵向性能差别较大,不利于材料的性能均匀;本发明中硅含量在0.2wt.%~0.5wt.%之间。

25、mn是弱碳化物形成元素,钢中加入适量mn元素脱硫脱氧同时可以提高淬透性,且mn元素与s元素亲和力较强,s元素会优先与mn元素结合形成mns避免形成fes导致热裂,在回火时mn元素通过缓慢扩散进入渗碳体形成多元合金渗碳体(fe,mn)3c,此外mn可以促进淬火过程时碳化物的溶解,同其他强碳化物元素结合形成碳化物,提高二次硬化的峰值;模具钢中mn含量一般超过1.5wt.%,否则会与s元素在基体中形成非金属夹杂物显著降低材料的冲击韧性,本发明中锰含量在0.2wt.%~0.5wt.%之间。

26、mo是中等碳化物形成元素,在钢中一部分作用是固溶到基体中产生固溶强化效应,另一作用是中温回火时析出mc、m2c碳化物,两种碳化物尺寸细小、稳定性高、分布弥散且不易长大对二次硬化作用贡献极大,mo是二次硬化效果最好的元素,但过量的mo会导致mo2c转变为m6c,沿原奥氏体晶界、马氏体板条析出,大颗粒的m6c会使合金脆化。一般热作模具钢中mo含量不超过3wt.%。本发明中钼含量在2.0wt.%~2.4wt.%之间。

27、v属于强碳化物形成元素,与碳结合形成面心立方结构的mc型碳化物。vc尺寸极小且稳定性极高,在700℃也可以稳定存在不聚集长大,能起到弥散强化显著提高二次硬化的作用。此外,v还有显著的晶粒细化作用,由于vc合金碳化物熔点高,在热处理过程中难以溶解,能够钉扎奥氏体化过程中的奥氏体晶界,阻止奥氏体晶粒长大以达到细化晶粒的效果。但v含量不易过高,过量的v会固溶与基体,使钢的切削加工性能恶化,增加钢的脆性、塑韧性下降,且v价格昂贵,一般v含量不超过3wt.%。本发明中钒含量在0.4wt.%~0.6wt.%之间。

28、cr是工模具钢中应用最多,性价比很高的元素,他在改善钢的淬透性方面仅次于mn;cr是中等碳化物形成元素,cr一部分固溶到基体中产生固溶强化效应,另一部分铬与碳元素结合形成各种含铬碳化物;在回火时cr从基体向渗碳体扩散,回火温度低时间短时铬取代铁少,形成合金碳化物主要是(fe,cr)3c,随着回火温度升高时间加长,更多的cr扩散到渗碳体中形成(fe,cr)7c3,高温回火和超长时间回火m7c3型碳化物转变为更稳定的(fe,cr)23c6形式存在,m23c6型碳化物容易聚集长大是降低材料的高温硬度和耐磨性的重要原因之一;此外热作模具钢中cr含量不易过高,否则高温回火和长时间回火碳化物中的其他元素会被cr取代形成粗大较软的高铬碳化物,从而降低热锻模具钢的热强性能,本发明中铬含量在4.0wt.%~4.5wt.%之间。

29、ni是非碳化物形成元素,固溶与基体形成置换固溶体,固溶强化效果显著,一定程度上可以提高钢的强度和塑性;ni通过降低γ→α同素异性转变的速度,特别是增大了α→fe的形核功,从而推迟了珠光体转,在低冷却速率下抑制了铁素体相变,促进了贝氏体相变,在高冷却速率下抑制了贝氏体相变而促进了马氏体相变,极大的提高材料淬透性,但是过高的镍会增加淬火后残余奥氏体含量,淬火保温过程容易造成晶粒粗大,所以模具材料中镍含量添加不易过高。本发明中镍含量在0.7wt.%~1.4wt.%之间。

30、1.本发明在通用性h13成分基础上通过增加c元素和mo元素,从而可以提高回火过程细小二次碳化物m2c弥散析出来增强材料强韧性;

31、2.通过适量降低cr元素提高模具钢回火抗力,通过加入大量ni元素并配合其他合金元素提高模具材料淬透性及冲击韧性,本发明的高强韧性高淬透性热作模具材料可用于制造大尺寸模具并可用于复杂的工作环境。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9644.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。