具有薄壁筒结构的钛及钛合金铸件的成型方法与流程

- 国知局

- 2024-06-20 14:08:45

本发明属于熔模铸造,并具体涉及一种具有薄壁筒结构的钛及钛合金铸件的成型方法。

背景技术:

1、钛及钛合金具有密度低、比强度高、耐腐蚀等优异性能,广泛应用于航空、航天、兵器、船舶等军工领域。并且随着航空发动机设计制造水平的不断提升,钛及钛合金金铸件的结构也趋于轻质薄壁化,例如,某中型薄壁筒状的发动机钛合金机匣的直径近500mm、壁厚仅2.6mm,使得整体结构刚性下降,进而使得铸件在加工过程中极易发生扭曲变形,进而使得得到的铸件尺寸精度无法满足设计图纸的要求。

2、因此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种具有薄壁筒结构的钛及钛合金铸件的成型方法,以解决现有技术中铸件加工过程中极易发生扭曲变形的问题。

2、为实现上述目的,本发明提出了一种具有薄壁筒结构的钛及钛合金铸件的成型方法,包括:

3、根据铸件结构制作铸件蜡模和增强骨架蜡模,并将所述增强骨架蜡模连接于所述铸件蜡模的开口端的搭接边一侧,得到整体蜡模;

4、对所述整体蜡模实施涂挂浆料、淋砂、干燥和焙烧处理,得到铸件型壳;

5、对所述铸件型壳进行浇注,得到具有增强骨架的铸件;

6、对具有增强骨架的所述铸件进行后处理,并去除所述增强骨架,获得铸件。

7、本发明提供的具有薄壁筒结构的钛及钛合金铸件的成型方法还可具有如下附加技术特征:

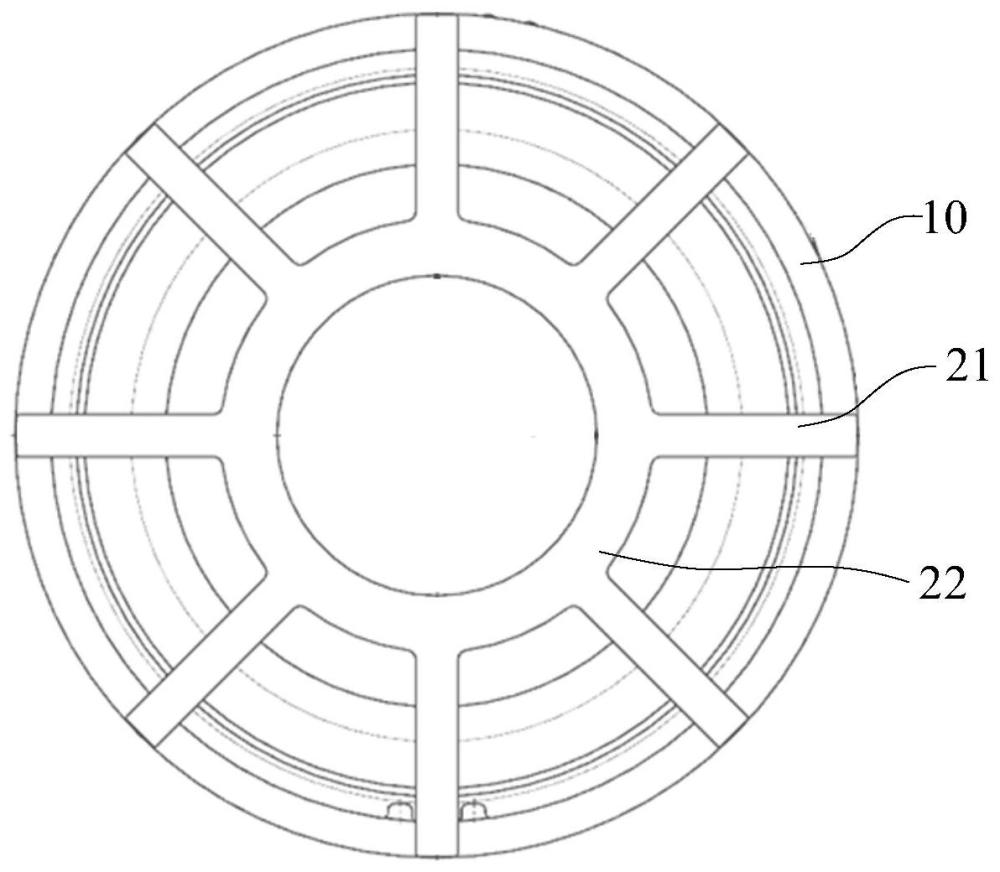

8、本发明的一个具体实施方式中,所述增强骨架包括多个加强筋,多个所述加强筋的一端连接,另一端呈放射性向外延伸以连接至所述铸件蜡模的开口端;或

9、所述增强骨架包括加强环和多个加强筋,每个所述加强筋的一端连接于所述加强环外侧,另一端连接于所述铸件蜡模的开口端。

10、本发明的一个具体实施方式中,根据铸件结构制作增强骨架蜡模包括:

11、根据铸件的筒体易变形位置处的径向尺寸确定所述增强骨架的形状;

12、根据铸件的筒体易变形位置处的径向尺寸和开口端搭接边的厚度确定所述增强骨架的规格尺寸;

13、根据获得的形状和规格尺寸制作增强骨架蜡模。

14、本发明的一个具体实施方式中,所述加强筋的数量为4-8个,所述加强筋的截面的长度为10-25mm,宽度为法兰边厚度的1.2-1.5倍。

15、本发明的一个具体实施方式中,所述铸件的筒体易变形位置处的径向尺寸l≤200mm时,所述加强筋的数量为4个,所述加强筋的截面的长度为10-15mm;

16、所述铸件的筒体易变形位置处的径向尺寸200≤l≤400mm时,所述加强筋的数量为6个,所述加强筋的截面的长度为15-20mm;

17、所述铸件的易变形位置处的径向尺寸400≤l≤600mm时,所述加强筋的数量为8个,所述加强筋的截面的长度为20-25mm。

18、本发明的一个具体实施方式中,所述增强骨架蜡模相对于所述铸件蜡模的另一侧均匀分布有多个浇口,所述浇口适于与浇注系统蜡模连接。

19、本发明的一个具体实施方式中,对所述整体蜡模实施涂挂浆料、干燥和焙烧处理包括:

20、对所述整体蜡模进行面层淋砂,干燥后,形成面层型壳;

21、对所述面层型壳进行背层淋砂,干燥后,形成背层型壳;

22、多次重复进行背层型壳制备步骤,形成多层背层型壳;

23、对所述多层背层型壳进行焙烧,制备成铸件型壳。

24、本发明的一个具体实施方式中,还包括前处理步骤,所述前处理步骤包括对所述整体蜡模的表面进行整修、打磨和清洗。

25、本发明的一个具体实施方式中,所述后处理包括校型、精整和热处理步骤。

26、本发明第二方面还提出了一种具有薄壁筒结构的钛及钛合金铸件,采用上述任意一项所述的成型方法制备而成。

27、本发明提供的成型方法通过为铸件设置一增强骨架,并使铸件与增强骨架一起成型,从而有效降低型壳制备过程、熔炼浇注过程、热处理过程以及后精整过程中铸件筒体结构变形的风险,从而提高铸件的加工精度。

技术特征:1.一种具有薄壁筒结构的钛及钛合金铸件的成型方法,其特征在于,包括:

2.根据权利要求1所述的具有薄壁筒结构的钛及钛合金铸件的成型方法,其特征在于,所述增强骨架包括多个加强筋,多个所述加强筋的一端连接,另一端呈放射性向外延伸以连接至所述铸件蜡模的开口端;或

3.根据权利要求2所述的具有薄壁筒结构的钛及钛合金铸件的成型方法,其特征在于,根据铸件结构制作增强骨架蜡模包括:

4.根据权利要求3所述的具有薄壁筒结构的钛及钛合金铸件的成型方法,其特征在于,所述加强筋的数量为4-8个,所述加强筋的截面的长度为10-25mm,宽度为法兰边厚度的1.2-1.5倍。

5.根据权利要求4所述的具有薄壁筒结构的钛及钛合金铸件的成型方法,其特征在于,所述铸件的筒体易变形位置处的径向尺寸l≤200mm时,所述加强筋的数量为4个,所述加强筋的截面的长度为10-15mm;

6.根据权利要求1所述的具有薄壁筒结构的钛及钛合金铸件的成型方法,其特征在于,所述增强骨架蜡模相对于所述铸件蜡模的另一侧均匀分布有多个浇口,所述浇口适于与浇注系统蜡模连接。

7.根据权利要求1所述的具有薄壁筒结构的钛及钛合金铸件的成型方法,其特征在于,对所述整体蜡模实施涂挂浆料、干燥和焙烧处理包括:

8.根据权利要求1所述的具有薄壁筒结构的钛及钛合金铸件的成型方法,其特征在于,还包括前处理步骤,所述前处理步骤包括对所述整体蜡模的表面进行整修、打磨和清洗。

9.根据权利要求1所述的具有薄壁筒结构的钛及钛合金铸件的成型方法,其特征在于,所述后处理包括校型、精整和热处理步骤。

10.一种具有薄壁筒结构的钛及钛合金铸件,其特征在于,采用权利要求1-9中任意一项所述的成型方法制备而成。

技术总结本发明属于熔模铸造技术领域,并具体涉及一种具有薄壁筒结构的钛及钛合金铸件的成型方法,所述成型方法包括:根据铸件结构制作铸件蜡模和增强骨架蜡模,并将所述增强骨架蜡模连接于所述铸件蜡模的开口端的搭接边一侧,得到整体蜡模;对所述整体蜡模实施涂挂浆料、干燥和焙烧处理,得到铸件型壳;对所述铸件型壳进行浇注,得到具有增强骨架的铸件;对具有增强骨架的所述铸件进行后处理,并去除所述增强骨架,获得铸件。上述成型方法通过为铸件设置一增强骨架,并使铸件与增强骨架一起成型,从而有效降低型壳制备过程、熔炼浇注过程、热处理过程以及后精整过程中铸件筒体结构变形的风险,从而提高铸件的精度。技术研发人员:王丽娟,张光,卫国栋,郄喜望,赵瑞斌受保护的技术使用者:北京航空材料研究院股份有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/9641.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表