一种高压压铸模具用抗高温防铝液黏涂层的制备方法与流程

- 国知局

- 2024-06-20 14:10:46

本发明涉及一种压铸模具的,尤其是涉及一种高压压铸模具用抗高温防铝液黏涂层的制备方法。

背景技术:

1、高压压铸是复杂薄壁有色金属壳体零件的主要生产方式,被广泛应用于航空航天、汽车、机械、通讯以及电子等领域。高压压铸模具被高速铝液冲蚀失效是影响其生产效率和产品质量的主要原因。

2、在改善高压压铸模具的性能方面,目前采用较多的是涂层技术,利用物理或化学气相沉积的方法在模具钢表面沉积一层涂层使模具钢表面性能到改善。

3、高速铝液的冲蚀破坏过程是一个复杂的多场耦合作用过程,其影响因素较多。模具对涂层要求苛刻,不但要求其具有高硬度,同时还需要良好的韧性和耐温性能。

4、国内外对crn、altin、alcrn和alcrsin等常规氮化物涂层模具进行系统的研究,获取了较多有价值的成果。而模具抗铝液冲蚀性能有待进一步提高。涂层硬度、韧性、结合力、表面粗糙度以及冲蚀速度和温度等都会对抗冲蚀性能造成较大影响。

5、研究涂层材料的韧性有助于了解材料铝液冲蚀造成的损伤机理。多层结构由于大量界面的存在会导致裂纹偏转和耗散冲击能量,对提高涂层的韧性和抗冲蚀性能具有良好效果,是目前抗冲蚀涂层研究的重要的发展方向。

技术实现思路

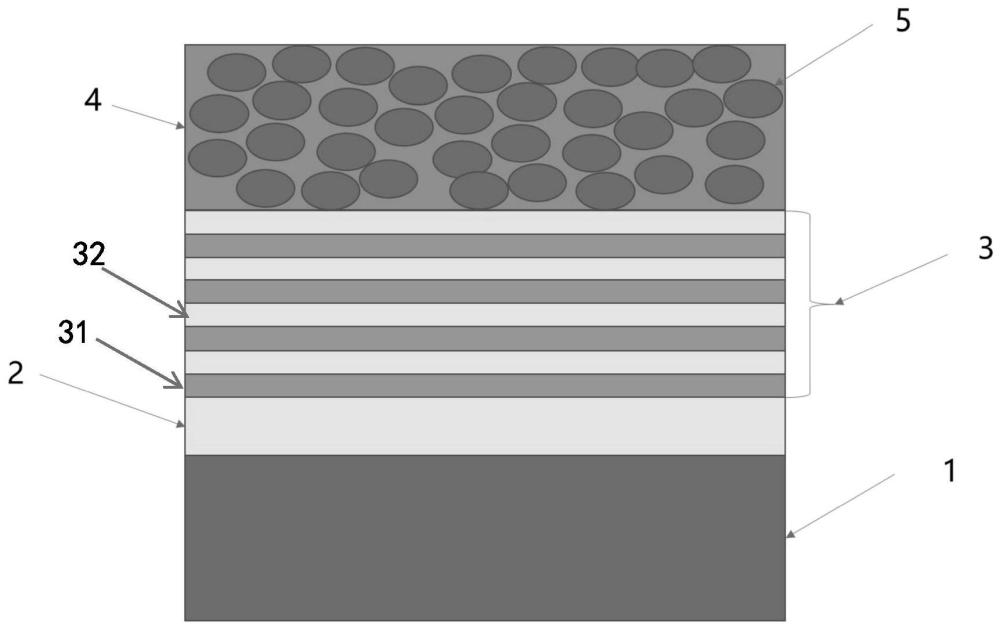

1、基于现有技术中高压压铸模具的缺点,本发明提供了一种高压压铸模具用抗高温防铝液黏涂层的制备方法。其技术构思是通过电火花放电技术将金属和陶瓷材料进行复合,利用tiw金属的高韧性,b4c陶瓷的高硬度和高化学惰性,形成多层结构并制备在压铸模具的表面,不但使涂层和压铸模具基体具有很好的结合力,同时也利用表面陶瓷涂层的自润滑特性降低铝液和涂层的黏附,从而使涂层的压铸模具满足抗铝液冲蚀腐蚀及防黏附的要求。

2、与传统的压铸模具表面防护技术相比,本发明的多层金属-陶瓷复合涂层采用电火花方法实现多种b4c复合材料的合成,不会导致压铸模具的变形和损伤等不良后果,不需要复杂的镀膜系统,整个过程可以在大气中进行,克服了传统镀膜方法无法进行b4c复合材料的制备,不能在压铸模具表面应用的难题。

3、本发明解决上述技术问题所提供的技术方案为:1、一种高压压铸模具用抗高温防铝液黏涂层的制备方法,其特征在于包括如下步骤:

4、步骤一,机加工高压压铸模具的金属基体,并对金属基体表面进行打磨清洗;

5、步骤二,在氩气保护气氛中,在金属基体表面采用电火花放电技术制备tiw结合层;

6、步骤三,在氩气保护气氛中,采用电火花放电技术交替制备b4c单层和tiw单层,从而形成梯度复合结构的tiw/b4c复合耐磨层;

7、步骤四,在氩气保护气氛中,采用电火花放电技术在tiw/b4c复合耐磨层外制备tiwbc抗铝液黏附层,进而获得附着于金属基体表面的抗高温铝液黏附的tiw-b4c-tiwbc多层金属-陶瓷复合涂层。

8、本发明解决上述技术问题所提供的优选的技术方案为:步骤二中,放电电极采用3-5mm直径的tiw合金棒,tiw合金棒中ti的含量为40-50wt.%;放电电容为100-200μf,放电电压为100-150v。

9、本发明解决上述技术问题所提供的优选的技术方案为:步骤三中,制备tiw单层时,放电电极采用直径为3-5mm的ti40w60合金棒,放电电容为100-150μf,放电电压为50-150v;

10、制备b4c单层时,放电电极采用直径为3-5mm的b4c棒,放电电容为50-150μf,放电电压为50-200v。

11、本发明解决上述技术问题所提供的优选的技术方案为:步骤四中,放电电极采用tiwbc金属陶瓷合金棒,tiw含量为10-30wt.%,放电电容为100-150μf,放电电压为80-150v。

12、本发明解决上述技术问题所提供的优选的技术方案为:所述金属基体采用模具钢材质。

13、本发明解决上述技术问题所提供的优选的技术方案为:所述金属基体采用模具钢材质。

14、本发明解决上述技术问题所提供的优选的技术方案为:所述tiw结合层的厚度范围为3-10微米。

15、本发明解决上述技术问题所提供的优选的技术方案为:所述tiw单层的厚度范围为3-6微米,所述b4c单层的厚度范围为2-3微米。

16、本发明解决上述技术问题所提供的优选的技术方案为:所述金属基体采用模具钢材质。

17、本发明解决上述技术问题所提供的优选的技术方案为:所述tiw结合层中ti的含量为40-50wt.%。

18、本发明解决上述技术问题所提供的优选的技术方案为:所述tiw结合层的厚度范围为3-10微米。

19、本发明解决上述技术问题所提供的优选的技术方案为:所述tiw单层的厚度范围为3-6微米,所述b4c单层的厚度范围为2-3微米。

20、本发明解决上述技术问题所提供的优选的技术方案为:所述tiwbc抗铝液黏附层中tiw含量为10-30wt.%。

21、本发明解决上述技术问题所提供的优选的技术方案为:所述多层金属-陶瓷复合涂层的各层均采用电火花放电技术制备,模具表面具有电火花放电形貌。

22、与现有技术相比,本发明的优点主要有:

23、将tiw和b4c构建多层涂层,使涂层具有比常规b4c陶瓷涂层更好的韧性和耐磨性。

24、充分利用b4c涂层抗铝液黏附的优势,同时将tiw和其进行复合,使涂层的脆性减少,韧性增加。

25、tiw和b4c形成的tiwbc金属陶瓷涂层具有较低的应力,可以制备更厚的涂层。

26、tiw合金结合层的使用可以在压铸模具和涂层之间形成成分梯度,提高基体和陶瓷涂层的结合力,此外w可以阻挡基体金属向涂层中扩散,提高涂层的纯度,进而提高其耐磨耐腐蚀性能。

27、与常规电镀技术等相比,电火花沉积技术制备的涂层附着力高,是冶金结合涂层,而且不需要复杂的真空系统和控制系统,能对压铸模具进行现场修复。

28、将多种金属陶瓷涂层材料进行有机复合,拓宽了电火花沉积技术的应用范围,在压铸模具现场修中具有很好的应用前景,不但可以避免复杂的拆卸过程,而且成本低,可以满足厂家的使用需求。

技术特征:1.一种高压压铸模具用抗高温防铝液黏涂层的制备方法,其特征在于包括如下步骤:

2.根据权利要求1所述的一种高压压铸模具用抗高温防铝液黏涂层的制备方法,其特征在于步骤二中,放电电极采用3-5mm直径的tiw合金棒,tiw合金棒中ti的含量为40-50wt.%;放电电容为100-200μf,放电电压为100-150v。

3.根据权利要求1所述的一种高压压铸模具用抗高温防铝液黏涂层的制备方法,其特征在于步骤三中,制备tiw单层时,放电电极采用直径为3-5mm的ti40w60合金棒,放电电容为100-150μf,放电电压为50-150v;

4.根据权利要求1所述的一种高压压铸模具用抗高温防铝液黏涂层的制备方法,其特征在于步骤四中,放电电极采用tiwbc金属陶瓷合金棒,tiw含量为10-30wt.%,放电电容为100-150μf,放电电压为80-150v。

5.根据权利要求1所述的一种高压压铸模具用抗高温防铝液黏涂层的制备方法,其特征在于所述金属基体采用模具钢材质。

6.根据权利要求1所述的一种高压压铸模具用抗高温防铝液黏涂层的制备方法,其特征在于所述金属基体采用模具钢材质。

7.根据权利要求1所述的一种高压压铸模具用抗高温防铝液黏涂层的制备方法,其特征在于所述tiw结合层的厚度范围为3-10微米。

8.根据权利要求1所述的一种高压压铸模具用抗高温防铝液黏涂层的制备方法,其特征在于所述tiw单层的厚度范围为3-6微米,所述b4c单层的厚度范围为2-3微米。

技术总结本发明公开了一种高压压铸模具用抗高温防铝液黏涂层的制备方法,包括如下步骤:机加工高压压铸模具的金属基体,并对金属基体表面进行打磨清洗;在氩气保护气氛中,在金属基体表面采用电火花放电技术制备TiW结合层;采用电火花放电技术交替制备B4C单层和TiW单层,从而形成梯度复合结构的TiW/B4C复合耐磨层;采用电火花放电技术在TiW/B4C复合耐磨层外制备TiWBC抗铝液黏附层,进而获得附着于金属基体表面的抗高温铝液黏附的TiW‑B4C‑TiWBC多层金属‑陶瓷复合涂层;将TiW和B4C构建多层涂层,兼顾韧性和耐磨性;并且不会导致压铸模具的变形和损伤等不良后果,不需要复杂的镀膜系统,可以在大气中进行,克服了传统镀膜方法无法进行B4C复合材料的制备的难题。技术研发人员:梁晖,李建军,范鹏,朱恩光受保护的技术使用者:宁波爱柯迪科技产业发展有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/9716.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种搓灰机的制作方法

下一篇

返回列表