一种高韧性、高抗晶粒粗化的渗碳齿轮钢及其制备方法与流程

- 国知局

- 2024-06-20 14:11:08

本发明涉及模具钢制备,特别是一种高韧性、高抗晶粒粗化的渗碳齿轮钢及其制备方法。

背景技术:

1、齿轮是装备业的主要基础件,产品蕴含着装备制造业的核心制造技术,在工程机械制造业、造船业、汽车业和风力发电等产业的增长速度居于全球前列,从而带动了工程机械传动装置、船用齿轮箱、汽车变速器和风电增速箱等齿轮产品的高速增长。齿轮钢是汽车、铁路、船舶、工程机械中使用特殊合金钢中要求较高的关键材料之一,是保证安全的核心部件的制造材料。齿轮钢正朝着高性能、长寿命、齿轮运行平稳、低噪音、安全性、低成本、易加工、多品种等方向发展。

2、随着齿轮直径尺寸的不断增加,对齿轮齿部的韧性的要求越来越高,同时渗碳淬火过程中齿轮不同区域的变形也越来越难控制。如果只是通过增加加工余量来解决变形问题,会带来不同区域渗碳层的厚薄不均,机械性能不均匀。很容易导致齿轮在实际服役过程中由于性能不均匀造成的失效,会造成比较大的经济损失。所以在实际生产过程中客户对渗碳淬火前齿轮坯的性能和均匀度提出了更高的要求,同时降低渗碳淬火温度前升温速率(1-4℃/min)并增加渗碳保温时间(≥40h)。

3、为了满足客户和市场的需求,在17cr2ni2mo钢成分基础上,采用微调c、si成分、高mn并复合al、nb、v、n微合金化的成分设计思路进行合金成分优化,其中al/(n+nb+v)严格控制在2-4范围内。同时对生产过程进行严格把控开发出一种高韧性、高耐晶粒粗化的渗碳齿轮钢来满足市场对高端制造业大尺寸齿轮生产的需要,可广泛用于制造风电变速箱齿轮、大模数齿轮、重载齿轮等重型和高应变齿轮零件领域。

技术实现思路

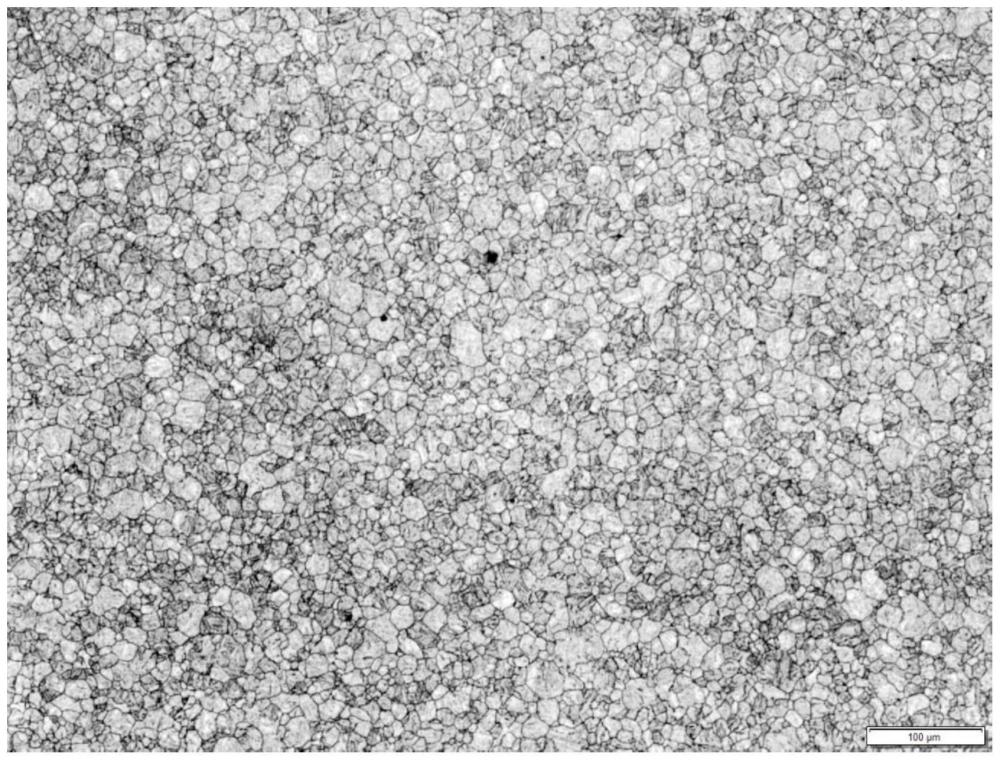

1、本发明的目的在于提供一种高韧性、高抗晶粒粗化的渗碳齿轮钢的制备方法,产品调质态显微组织结构均匀及细小均匀的晶粒分布,淬回火组织均匀,淬回火后nb(cn)、aln、v(cn)析出相充分钉扎晶界细化奥氏体晶粒,同时可以抑制渗碳过程中奥氏体晶粒的异常长大,使材料具有高韧性、高抗晶粒粗化性能。

2、为达到上述发明的目的,一种高韧性、高抗晶粒粗化的渗碳齿轮钢的制备方法,主要步骤如下:

3、s1、电炉冶炼:

4、根据冶炼钢种的化学组分含量预先进行废钢和铬铁、钒铁、硅铁、锰铁、镍铁、钼铁、铌铁合金料的配料准备,在电炉首先根据熔炼重量分批次进行废钢冶炼,钢水温度≥1650℃氧化扒渣,扒渣后加入铬铁、钒铁、硅铁合金、石灰和萤石调节化学成分并脱磷,出钢温度≥1620℃,出钢过程中加铝丝进行脱氧;

5、其中,化学组分含量质量百分比,c 0.16%~0.20%、mn 0.50%~0.90%、si0.18%~0.35%、s≤0.002%、p≤0.010%、cr 1.50%~1.80%、mo 0.25%~0.35%、v0.07%~0.12%、ni 1.40%-1.70%、al 0.02%~0.04%、nb 0.02%~0.035%、n 75~150ppm、cu≤0.10%,其余为fe,残余气体含量为,h≤1.5ppm、o≤13ppm;al/(nb+v+n)=2~4;

6、在保证淬透性的前提下,通过al、nb、v、n复合微合金化可以抑制液析碳化物生成总量(nb、v容易高温析出形成液析碳化物,al含量过多会降低材料冲击韧性)并配合高温均质化来大幅降低锻材整体偏析;配合锻造、锻后热处理、调质出炉保证整体晶粒度的细化。最终实现渗碳过程中颗粒细小氮化物对奥氏体晶粒抑制,减轻渗碳过程中奥氏体晶粒的异常长大。

7、s2、钢包精炼炉精炼:

8、电炉冶炼后钢水转入钢包,吊运到精炼炉座上,并加精炼预熔渣,其中cao:al2o3:mgo=45:45:6,根据实际成分添加合金料,完成成分微调、脱硫、脱氧作业;操作结束后去除白渣,然后重新加热并添加新渣料进行二次造白渣;

9、s3、真空精炼炉精炼:

10、真空精炼炉逐级进泵,最终真空度≥67pa,维持真空时间15分钟以上,残余气体氢目标值≤1.5ppm;脱气结束后,取样分析,成分合格后软吹入氩气至吊包;

11、s4、浇铸电极坯:

12、预热锭模为40~70℃,然后对锭模充入氩气,每个锭模充氩气时间为3~6min,然后撤出氩气管,用盖子将锭模盖好后进行浇铸;

13、s5、电极坯退火:

14、将步骤s4中脱模后的电极坯进行退火,退火后锯切冒口和锭尾;

15、s6、电渣重熔:

16、步骤s5得到的电极坯,首先采用车床进行表面机加工处理,去除表面氧化铁皮;随后进行假电极焊接;

17、采用氟化钙、氧化铝、氧化钙三元渣系进行冶炼,其中预熔渣系采用二次精炼提纯的方法,二氧化硅≤0.6%、氧化亚铁≤0.15%;

18、s7、锻造:

19、将步骤s6中得到的电渣锭加热,进行扩散均质化处理,加热温度1260-1300℃,保温时间25-40h;然后经x、y和z三个方向多向镦粗拔长制成中间坯,然后重新加热到1150~1200℃,保温2-4h,最后一火直拔并摔圆至成品,道次主变形率≥40%;

20、s8、锻后热处理:

21、将步骤s7中得到的锻坯采用进行锻后:水空交替冷却到坯料芯部温度≤450℃;空冷15~20min,使得工件表面最高返温温度为200-250℃后装入热处理炉,加热至920~940℃,保温15~20h,炉冷到900℃后出炉风冷到大面550~650℃。重新加热到650~700℃,保温25~40h进行正回火处理;

22、s9、锻后机加工

23、将步骤s8中得到的锻坯探伤平头尾后采用粗车加工去除表面氧化铁皮。

24、s10、调质处理:

25、将步骤s9得到的工件置入加热炉中随炉升温至890~910℃,保温20~30h。保温后,使用水来进行极限冷却控制,冷后芯部温度≤350℃;冷却结束后将工件置入退火炉中,加热至630~650℃,保温25~40h,炉冷到温度≤350℃出炉。通过锻后快冷,抑制al/(nb+v+n)析出,同时抑制网状碳化物的析出。因为al/(nb+v+n)的过早析出和网状碳化物的析出会抑制正火过程中再结晶过程,弱化正火奥氏体晶粒细化效果。

26、具体地,在步骤s1中,出钢过程中,铝丝按照1kg/t加入进行脱氧。

27、具体地,在步骤s2中,在二次造白渣后,加入火砖块2~3kg/吨调整好炉渣流动性,喂al线,按目标控制铝含量。

28、具体地,在步骤s3中,软吹氮气的时间为15~39min,吊包温度为1560~1580℃,完成增氮作业,[n]目标范围75~150ppm。

29、优选地,在步骤s4中,浇铸全过程采用加挂石棉布的氩气保护浇铸件进行保护,氩气保护流量为15~30m3/h,浇铸时间为4~10min,电极坯直径为400~908mm,3~6h后脱模。

30、具体地,在步骤s5中,退火温度860℃,保温时间1~1.5min/mm,炉冷至300~400℃出炉。

31、优选地,在步骤s6中,假电极焊接采用倒置电极坯焊接,保证焊接电极坯的垂直度和焊缝质量,同时根据钢水熔化凝固偏析机理,通过倒置电极坯焊接极大的减轻了电渣锭成分偏析程度。

32、进一步地,在步骤s6中,电渣冶炼稳态阶段的起点熔速值为13kg/min,终点熔速值为11kg/min,得到电渣锭,然后停电炉冷90~120min后送锻造工序。

33、发明的另一个目的在于提供一种采用上述制备方法制备的高韧性、高抗晶粒粗化的渗碳齿轮钢,其组分含量为,按质量百分比,c 0.16%~0.20%、mn 0.50%~0.90%、si0.18%~0.35%、s≤0.002%、p≤0.010%、cr 1.50%~1.80%、mo 0.25%~0.35%、v0.07%~0.12%、ni 1.40%-1.70%、al 0.02%~0.04%、nb 0.02%~0.035%、n 75~150ppm、cu≤0.10%,其余为fe,且残余气体含量为,h≤1.5ppm、o≤13ppm;且al/(nb+v+n)=2~4。

34、本发明的一种高韧性、高抗晶粒粗化的渗碳齿轮钢的制备方法,跟现有技术相比具有以下优点:

35、(1)采用本发明制备的高韧性、高抗晶粒粗化渗碳齿轮钢,该产品调质态显微组织结构均匀及细小均匀的晶粒分布,淬回火组织均匀,淬回火后nb(cn)、aln、v(cn)析出相充分钉扎晶界细化奥氏体晶粒,同时可以抑制渗碳过程中奥氏体晶粒的异常长大。使材料具有高韧性、高抗晶粒粗化性能。可广泛用于制造风电变速箱齿轮、大模数齿轮、重载齿轮等重型和高应变齿轮零件领域;

36、(2)通过对制备工艺的改进结合组分含量的改变,使得钢的纯净度提升。其中p≤0.010%,s≤0.002%,气体含量n 75~150ppm,h≤1.5ppm,o≤13ppm,同时通过对冶炼原料的精选、炼钢工艺的优化、浇注工艺关键控制点的管控,如如浇钢温度、浇注速度,实现对电极坯成份偏析、夹杂物含量的精准控制;

37、(3)通过保护气氛冶炼、合适的恒熔速控制、合理的预熔渣选择、电极坯冶炼顺序保证了电渣锭的纯净度,近一步改善结晶组织、成分偏析,尤其是液析碳化物的控制、致密度;

38、(4)通过超高温长时间的高温扩散,有效溶解和扩散碳化物,大幅改善电渣锭成分偏析;

39、(5)通过多向变形、充分破碎和压实铸态组织,配合高温扩散,更有效改善带状和各向异性;

40、(6)通过锻后直接入水冷却,通过热模拟软件deform-ht对不同规格尺寸坯料制定相应冷却工艺,保证坯料芯部温度≤500℃,充分抑制了网状碳化物的析出和奥氏体晶粒长大;

41、(6)通过固溶后直接入水冷却,通过热模拟软件deform-ht对不同规格尺寸坯料制定相应冷却工艺,保证坯料芯部温度≤350℃。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9731.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表