一种加快脱除高炉煤气中硫化氢的装置的制作方法

- 国知局

- 2024-07-17 13:25:15

本技术涉及高炉煤气处理,具体涉及的是一种加快脱除高炉煤气中硫化氢的装置。

背景技术:

1、干法除尘技术是以高炉烟气含尘处理、冷却和净化冶炼中产生的所有气体,并回收含有co的气体供将来使用为主要目的工艺处理过程。高炉煤气干法除尘技术是钢铁行业重点推广的新型节能环保技术,它具有节水环保等特点,属高炉煤气净化工艺领域的一次革命。但采用干法除尘工艺,导致高炉煤气中存在如硫化氢之类的酸性物质较多,使高炉煤气管道会出现快速腐蚀的现象发生,因此需要对煤气中的硫化氢进行脱除。

2、硫化氢是一种无色、有臭鸡蛋味的气体,它在工业生产中广泛存在,如石油、天然气、煤气、制革、造纸等行业。硫化氢不仅有强烈的刺激性和毒性,对人体健康和设备造成危害,而且是一种易燃易爆的气体,如果与空气或氧气混合达到一定比例,就会发生爆炸。

3、目前硫化氢处理的方法主要有吸收法、分解法、吸附法、氧化法和生物法;其中氧化法包括干法和湿法;目前最常采用的为干法脱硫,包括两种方法,一种是利用氧气使硫化氢,氧化成硫或硫氧化物;另一种是氧化铁吸收法,即以专用氧化铁脱硫剂中活性的三氧化二铁,吸收气体中的硫化氢,并使其转化为硫化铁,从而脱除硫化氢。

4、专利cn202222210145.7公布了一种高炉煤气硫化氢脱除装置,包括碱液制备单元、喷碱单元以及脱水单元。碱液制备单元的出液口与喷碱单元的进液口连通,喷碱单元的出液口设置在高炉煤气管道内且位于高炉煤气减压阀组的下游,脱水单元与高炉煤气管道的下游出口连通。碱液制备单元负责制备碱液,布置在喷碱单元附近,向喷碱单元输送碱液。喷碱单元负责向高炉煤气里喷碱液、工业新水,通过碱液与高炉煤气中的硫化氢发生反应,将高炉煤气中的硫化氢去除。脱水单元用于脱除高炉煤气中含有硫化钠的机械水。

5、但该装置采用碱液与硫化氢发生反应,使用的碱液消耗大,还是会存在对设备造成腐蚀的现象,且通过碱液与硫化氢发生反应进行脱除硫化氢的时间较长。

技术实现思路

1、本实用新型的目的是提供一种提高硫化氢脱除工作效率,结构简单,方便使用的加快脱除高炉煤气中硫化氢的装置,以解决现有装置脱除硫化氢时间多,工作效率较低的技术问题。

2、为了解决以上的技术问题,本实用新型所采用的方案如下:

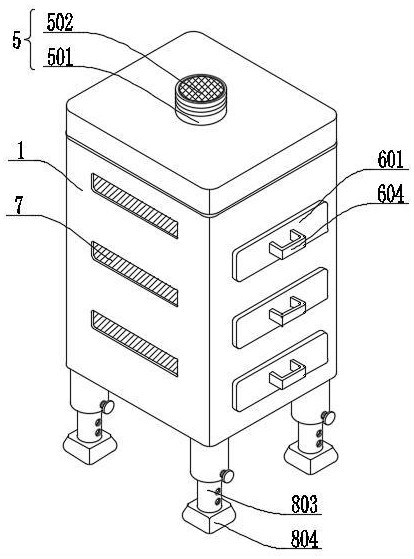

3、一种加快脱除高炉煤气中硫化氢的装置,包括箱体、固定架、风扇组件、连接组件、进气组件、过滤组件和支撑装置;所述箱体的顶端中部与所述固定架固定连接;所述风扇组件固定安装在所述固定架的上方;所述连接组件套接在所述箱体的顶端;所述进气组件贯穿所述连接组件的中部;所述箱体的一侧开有槽,所述过滤组件通过槽与所述箱体滑动连接,过滤组件中放有脱硫剂;所述支撑组件固定安装在所述箱体的底端。

4、进一步的,所述风扇组件设有伺服电机、传动杆和风扇叶片;所述伺服电机固定安装在所述固定架上;所述传动杆一端与所述伺服电机连接,另一端与所述风扇叶片连接。伺服电机外接电源控制启动,通过传动杆带动风扇叶片转动,从而带动煤气加快流动,减少煤气的流动时间。

5、进一步的,所述连接组件包括连接条和箱盖;所述连接条与所述箱体顶端固定连接;所述箱盖通过所述连接条与所述箱体卡合连接。箱盖套在风扇组件的上方,通过连接条与箱体连接,可防止煤气在风扇组件处泄露。

6、进一步的,所述进气组件包括进气管和滤网;所述进气管贯穿所述箱盖的中部;所述滤网固定安装在所述进气管的顶端。煤气从进气管进入箱体内时,通过滤网进行初步过滤粉尘。

7、进一步的,所述过滤组件包括抽屉、过滤盒、过滤盖和把手;所述抽屉与所述箱体滑动连接;所述把手与所述抽屉的表面固定连接;所述过滤盒与所述抽屉内部连接;所述过滤盖与所述过滤盒的一侧铰接。利用把手将抽屉从箱体内拉出,打开过滤盖向过滤盒中加入或者取出脱硫剂。

8、进一步的,所述抽屉底端开设有孔;所述过滤组件设有三个以上;所述箱体的一侧设有玻璃板;所述玻璃板与所述过滤组件数量相匹配。通过玻璃板方便观察箱体内每个过滤组件中脱硫剂的使用程度,方便及时进行更换。

9、进一步的,所述支撑组件包括滑动外杆、固定螺栓、滑动内杆和支撑底座;所述滑动外杆的顶端与所述箱体固定连接,底端与所述滑动内杆活动连接;所述固定螺栓贯穿所述滑动外杆与所述滑动内杆螺纹连接;所述支撑底座位于所述滑动内杆的底端。通过滑动外杆和滑动内杆的相互配合,固定螺栓进行限位固定,方便对箱体的高度进行调节。

10、本实用新型的工作原理如下:

11、使用时,通过支撑组件的滑动外杆和滑动内杆调节高度,利用把手拉动抽屉,打开过滤盖向过滤盒中加入脱硫剂,利用外接电源启动固定架内的伺服电机,让传动杆带动风扇叶进行旋转,加快箱体内的流速,减少煤气从进气管内穿过过滤网再进入箱体进行脱硫的时间,脱硫工作完成后,拉动抽屉,方便取出不可再使用的脱硫剂,对脱硫剂中再生的物质进行循环利用,达到了提高资源利用效率的效果,一侧的玻璃板方便观察系统内脱硫剂的使用程度,方便及时更换脱硫剂。

12、本实用新型的有益效果如下:

13、1、本实用新型通过箱体上进气组件和风扇组件的设置,通过外接电源启动固定架内的伺服电机,让传动杆带动风扇叶进行旋转,加快箱体内的空气流速,减少高硫煤气穿过进气管内过滤网的时间,提高高炉煤气中硫化氢脱除的工作效率。

14、2、本实用新型的过滤组件与箱体滑动连接,通过把手将抽屉拉出,开启过滤盖向过滤盒内加入脱硫剂,工作完成后,方便将过滤盒中使用过的脱硫剂取出,对脱硫剂中再生的物质进行使用,提高资源利用效率。

15、3、本实用新型通过玻璃板方便观察箱体内过滤组件中脱硫剂的使用情况,方便对脱硫剂及时的进行更换,避免煤气中的硫化氢脱除不充分的情况发生。

技术特征:1.一种加快脱除高炉煤气中硫化氢的装置,其特征在于:包括箱体(1)、固定架(2)、风扇组件(3)、连接组件(4)、进气组件(5)、过滤组件(6)和支撑装置(8);所述箱体(1)的顶端中部与所述固定架(2)固定连接;所述风扇组件(3)固定安装在所述固定架(2)的上方;所述连接组件(4)套接在所述箱体(1)的顶端;所述进气组件(5)贯穿所述连接组件(4)的中部;所述箱体(1)的一侧开有槽,所述过滤组件(6)通过槽与所述箱体(1)滑动连接;所述支撑组件(8)固定安装在所述箱体(1)的底端。

2.根据权利要求1所述的一种加快脱除高炉煤气中硫化氢的装置,其特征在于:所述风扇组件(3)设有伺服电机(301)、传动杆(302)和风扇叶片(303);所述伺服电机(301)固定安装在所述固定架(2)上;所述传动杆(302)一端与所述伺服电机(302)连接,另一端与所述风扇叶片(303)连接。

3.根据权利要求1所述的一种加快脱除高炉煤气中硫化氢的装置,其特征在于:所述连接组件(4)包括连接条(401)和箱盖(402);所述连接条(401)与所述箱体(1)顶端固定连接;所述箱盖(402)通过所述连接条(401)与所述箱体(1)卡合连接。

4.根据权利要求3所述的一种加快脱除高炉煤气中硫化氢的装置,其特征在于:所述进气组件(5)包括进气管(501)和滤网(502);所述进气管(501)贯穿所述箱盖(402)的中部;所述滤网(502)固定安装在所述进气管(501)的顶端。

5.根据权利要求1所述的一种加快脱除高炉煤气中硫化氢的装置,其特征在于:所述过滤组件(6)包括抽屉(601)、过滤盒(602)、过滤盖(603)和把手(604);所述抽屉(601)与所述箱体(1)滑动连接;所述把手(604)与所述抽屉(601)的表面固定连接;所述过滤盒(602)与所述抽屉(601)内部连接;所述过滤盖(603)与所述过滤盒(602)的一侧铰接。

6.根据权利要求5所述的一种加快脱除高炉煤气中硫化氢的装置,其特征在于:所述抽屉(601)底端开设有孔;所述过滤组件(6)设有三个以上;所述箱体(1)的一侧设有玻璃板(7);所述玻璃板(7)与所述过滤组件(6)数量相匹配。

7.根据权利要求1所述的一种加快脱除高炉煤气中硫化氢的装置,其特征在于:所述支撑组件(8)包括滑动外杆(801)、固定螺栓(802)、滑动内杆(803)和支撑底座(804);所述滑动外杆(801)的顶端与所述箱体(1)固定连接,底端与所述滑动内杆(803)活动连接;所述固定螺栓(802)贯穿所述滑动外杆(801)与所述滑动内杆(803)螺纹连接;所述支撑底座(804)位于所述滑动内杆(803)的底端。

技术总结本技术公开了一种加快脱除高炉煤气中硫化氢的装置,包括箱体、固定架、风扇组件、连接组件、进气组件、过滤组件和支撑装置;箱体的顶端中部与固定架固定连接;风扇组件固定安装在固定架的上方;连接组件套接在箱体的顶端;进气组件贯穿连接组件的中部;箱体的一侧开有槽,过滤组件通过槽与箱体滑动连接,过滤组件中放有脱硫剂;支撑组件固定安装在箱体的底端;本技术通过箱体上进气组件和风扇组件的设置,通过外接电源启动风扇组件,加快箱体内的空气流速,减少高硫煤气穿过进气组件的时间,提高高炉煤气中硫化氢脱除的工作效率,整体结构简单,操作方便。技术研发人员:柯雪利,游舟,肖满平,胡友明,吴礼萍,董宇晨受保护的技术使用者:广西盛隆冶金有限公司技术研发日:20231030技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240711/109486.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。