一种光机DMD散热装置及应用该散热装置的投影光机的制作方法

- 国知局

- 2024-07-17 13:25:18

本技术涉及投影光机散热,特别涉及一种光机dmd散热装置及应用该散热装置的投影光机。

背景技术:

1、随着科技的发展,经济水平的提高,人们对精神文化需求不断提升,投影机随之在越来越多的场合出现。投影机不仅是作为一种办公或教学设备,而且更是一种消费品,作为城市灯光美化产品的形式,出现在人民群众面前。

2、数字光处理(digital light processing,简称dlp)投影显示方式是现在主流的投影机投影显示方式之一。dlp投影机通过数字微镜设备(digital micromirror devices,简称dmd)以根据外部输入的信号对光线进行反射,对于目前市场上常用的lga(land gridarray,栅格阵列封装)封装技术的dmd,由于投影机在使用过程中,dmd芯片作为核心功能支撑部件,其工作功率大,光机本体的热量温度主要由dmd芯片上产生,dmd芯片温度能够高达100摄氏度左右,如果不及时将其产生的热量进行疏导散热,容易对dmd芯片及其关联的电子元器件造成损毁,严重地将导致投影机的驱动板造成损坏,使得投影机无法正常工作,也即:如果能够实现对dmd芯片的及时传导散热,那么对于投影光机的散热问题也就基本解决了。

3、一般做法是,将散热组件装配于投影光机上,dmd芯片所在的驱动板贴合于散热组件,通过散热组件将驱动板上的dmd芯片上的温度及时传导出去,使其温度和热量确保在一定的安全范围内。

4、例如,现有公开文献技术,中国专利申请公布号cn 114077125 a,提供了一种dmd封装结构的压紧散热组件和投影光机,压紧散热组件用于将dmd封装结构和电路板安装于基体;压紧散热组件包括散热器和弹性压紧件,散热器朝向dmd封装结构的一面上开设有凹槽,凹槽用于容置弹性压紧件和电路板;弹性压紧件的中部为弓起的压紧部,压紧部两侧分别开设有限位槽,使得弹性压紧件呈现类工字型,限位槽用于与基体上设置的导向柱相配合;在安装状态下,散热器固定连接在基体上,以对弹性压紧件产生压力;压力使得弹性压紧件沿限位槽和导向柱配合限定的特定方向变形,从而使得压紧部将电路板压紧在dmd封装结构上,并使得dmd封装结构被压紧于基体,结构简单、压紧效果好。

5、上述公开的专利申请技术方案,虽然能够对dmd封装结构及电路板进行压紧和传导散热,但是,仍然存在如下不足之处:

6、一、由于散热器采用的是传统式的鳍片结构,其在传导散热过程中热量传导不均匀,导热面积小,无法实现高效的均热传导散热效果;

7、二、需通过板状的弹性压紧件结构变形,才能使得压紧部将电路板整体压紧在dmd封装结构上,弹性压紧件作为硬质结构,其不易于实现弹性压紧,这给电路板上的电子元器件及压紧件的结构带来了损坏隐患,此外,弹性压紧件因长期形变会导致结构发生永久性变形,使用寿命短。

8、因此,亟需提出一种克服上述问题的光机dmd散热装置及应用该散热装置的投影光机。

技术实现思路

1、针对现有技术存在的问题,本实用新型提供了一种光机dmd散热装置及应用该散热装置的投影光机,采用该散热装置及投影光机后,实现高效的均热传导散热效果,压紧件、导热硅胶及调节间隙之间的配合作用,易于实现弹性压紧效果,避免dmd芯片因受外力压紧而导致损坏的问题。

2、为解决上述技术问题,本实用新型采用的技术方案是:

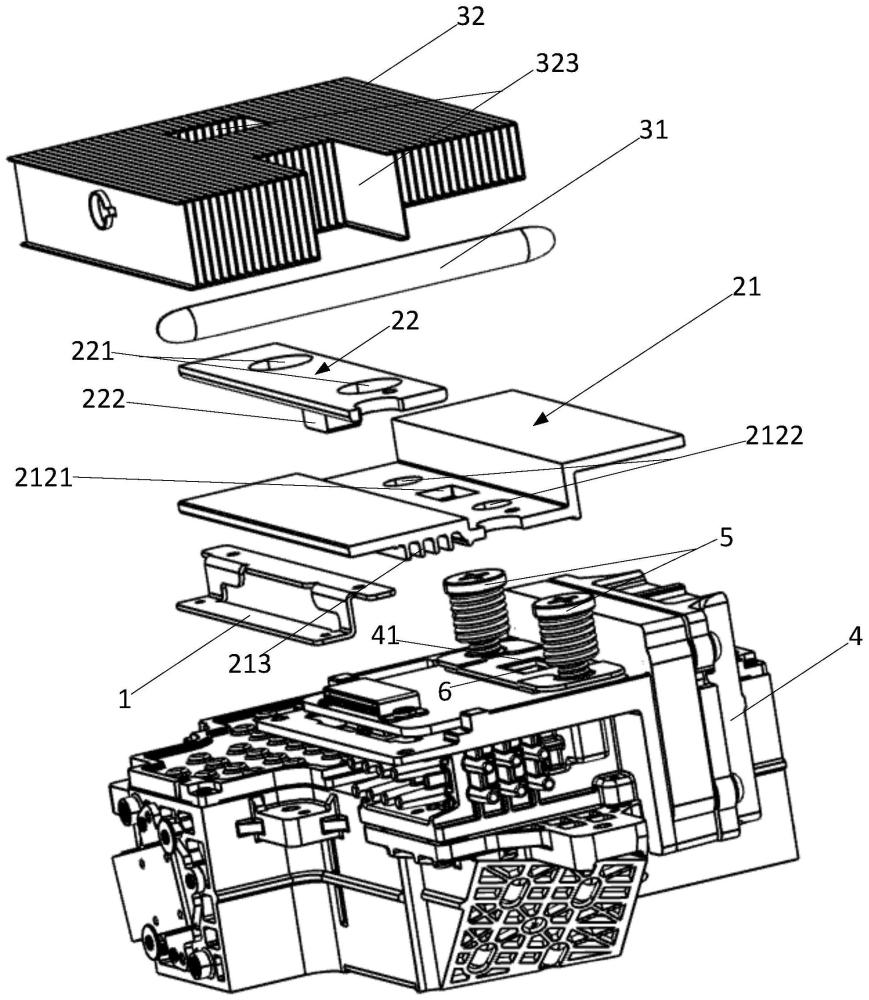

3、本技术提出了一种光机dmd散热装置,包括支撑件、与所述支撑件连接的导热组件、与所述导热组件连接的散热组件及与所述导热组件、散热组件、光机本体连接的压紧件,在安装状态下,所述支撑件、所述导热组件、所述散热组件及所述压紧件依次排列;

4、当所述导热组件与所述散热组件通过压紧件调节弹性压紧于所述光机本体的表面时,所述导热组件靠近所述光机本体的一侧的一部分区域与dmd芯片相抵接,所述导热组件靠近光机本体的一侧的另一部分区域与光机本体的表面相抵接,以使所述dmd芯片及所述光机本体的发热表面的热量通过所述导热组件传导至所述散热组件上进行散热;

5、所述支撑件用以支撑和连接所述光机本体与所述导热组件,所述支撑件的一端与安装件在靠近散热片的端部连接,所述支撑件的另一端与所述光机本体连接,所述支撑件的非连接端区域与所述光机本体的表面之间存在调节间隙,以使所述压紧件能够有足够的空间来调节弹性并压紧于所述光机本体上,所述调节间隙填充有导热硅胶;

6、所述导热组件包括安装件和导热件,所述导热件装配于所述安装件上,所述散热组件靠近所述导热组件的一侧的一部分区域与所述导热件的表面抵接,所述散热组件靠近所述导热组件的一侧的另一部分区域与所述安装件抵接;

7、所述散热组件包括均热管及鳍片体,所述鳍片体由若干鳍片间隔排列且焊接于一体而成,所述鳍片体的内部贯穿设置有容纳槽,所述容纳槽设置容纳所述均热管;

8、以上技术方案的设计,一方面,本技术鳍片体由若干鳍片间隔排列且焊接于一体而成,通过对鳍片体内部贯穿容纳槽,容纳槽设置容纳均热管的结构设计,其代替了传统的鳍片结构技术方案,对鳍片体的热量传导实现等分均热,不仅增大了鳍片体的导热面积,提高导热效率,而且由于均热管贯穿于鳍片体内部的容纳槽,使得鳍片体在传导散热过程中热量传导更加均匀,实现高效的均热传导散热效果;

9、另一方面,本技术的支撑件用来支撑和连接光机本体与导热组件,支撑件的一端与安装件在靠近散热片的端部连接,支撑件的另一端与光机本体连接,安装件的非连接端区域与光机本体的表面之间存在调节间隙,从而使得安装件的一端固定于光机本体,另一端悬空于光机本体表面上,不但使得安装件具有杠杆弹性,利于压紧件紧固,而且腾出并给予压紧件有足够的空间来调节弹性并压紧于光机本体上;

10、另外,对调节间隙进行导热硅胶填充,导热硅胶能够将光机本体的表面热量向安装件传导,同时,导热硅胶使得压紧件在调节的过程中具有更多柔性缓冲空间,通过压紧件及导热硅胶的设计,压紧件长期形变不会导致结构发生永久性变形,使用寿命长,易于实现弹性压紧,避免dmd芯片、电路板及压紧件因受外力压紧而导致损坏的问题;

11、此外,通过导热组件靠近光机本体的一侧的一部分区域与dmd芯片相抵接,导热组件靠近光机本体的一侧的另一部分区域与光机本体的表面相抵接,散热组件靠近导热组件的一侧的一部分区域与导热件的表面抵接,散热组件靠近导热组件的一侧的另一部分区域与安装件抵接,以使dmd芯片、电路板及光机本体的发热表面的热量通过导热组件的安装件及导热件充分传导至散热组件上进行散热。

12、本实用新型为了解决其技术问题,所采用的进一步技术方案是:

13、可选地,上述的散热装置,其中,所述安装件的两侧设置有平面接触部,所述安装件在两侧所述平面接触部之间设置有凹槽,所述凹槽容纳并装配所述导热件,所述凹槽上开设有定位通孔;沿所述凹槽的长度方向上,所述定位通孔的两侧均开设有第一锁紧孔;

14、以上技术方案的设计,通过安装件两侧平面接触部的设计,能够实现与鳍片体表面的紧密贴合,安装件的凹槽设计,使得导热件能够容纳于安装件上,装配紧凑,空间利用率高,传导更加高效。

15、进一步可选地,上述的散热装置,其中,所述安装件的一侧平面接触部在靠近所述光机本体的一侧设置有散热片,所述散热片沿所述凹槽的长度方向设置,所述安装件的另一侧平面接触部呈阶梯形与光机本体相适配;

16、以上技术方案的设计,通过安装件上的散热片的设计,当调节间隙填充导热硅胶后,散热片能够与导热硅胶充分接触,将光机本体表面的热量从导热硅胶上传导至散热片,提高导热效率,而,安装件呈阶梯形与光机本体相适配,能够更好地通过填充导热硅胶与光机本体贴合。

17、更进一步可选地,上述的散热装置,其中,所述安装件的两侧的平面接触部在远离所述光机本体的一侧均与所述鳍片体连接;

18、以上技术方案的设计,能够实现安装件的两侧区域将光机本体的表面热量传导至鳍片体进行散热。

19、进一步可选地,上述的散热装置,其中,所述导热件为竖向设置的t字形结构,所述导热件在靠近所述散热组件的一端两侧开设有与所述第一锁紧孔相对应的第二锁紧孔,所述导热件在远离所述散热组件的一端设置有抵接柱;

20、当所述导热组件与所述散热组件通过压紧件弹性压紧于光机本体的表面时,所述导热件容纳并装配于所述安装件的凹槽上,所述抵接柱穿过所述定位通孔后,所述抵接柱与所述dmd芯片相抵接,同时,所述安装件与所述导热件的相对装配面之间无间隙,所述导热件在远离所述抵接柱的一端与所述鳍片体连接;

21、以上技术方案的设计,通过导热件的t字形结构设计,当导热组件与散热组件通过压紧件弹性压紧于光机本体的表面时,使得导热件的抵接柱穿过定位通孔后能够与dmd芯片抵接,实现dmd芯片的热量传导,由于安装件与导热件的相对装配面之间无间隙,使得安装件与导热件之间能够实现充分接触并传导热量,而导热件在远离抵接柱的一端设计为与鳍片体连接,最终实现通过鳍片体将导热件和安装件上的热量进行传导散热出去。

22、可选地,上述的散热装置,其中,所述压紧件为弹簧螺钉,所述弹簧螺钉设置有两个,两个所述弹簧螺钉对应穿过两个所述第一锁紧孔及两个第二锁紧孔;

23、以上技术方案的设计,压紧件采用弹簧螺钉方案,能够通过手动旋紧来调节弹簧螺钉的压紧程度,避免因借助传统的板状弹性压紧件的记忆形变压紧而导致部件损坏的问题,通过弹簧螺钉穿过两个第一锁紧孔及两个第二锁紧孔能够对导热件及安装板进行连带压紧调节,直至导热组件通过压紧件弹性压紧逼近于光机本体的表面时,导热件的抵接柱穿过定位通孔后能够与dmd芯片抵接,实现抵接柱对dmd芯片导热。

24、可选地,上述的散热装置,其中,沿所述容纳槽的长度方向,所述鳍片体设置有锡膏通道,所述容纳槽与所述锡膏通道对应连通,所述鳍片体通过所述锡膏通道添加焊剂与所述均热管焊接固定;

25、以上技术方案的设计,一方面,鳍片体内锡膏通道的设计,使得均热管具有焊接空间,能够便于工艺焊接,另一方面,锡膏通道与容纳槽对应连通,使得均热管在均热传导的同时,能起到散热的作用,部分热量从锡膏通道中散出。

26、进一步可选地,上述的散热装置,其中,所述均热管为两端抽真空封堵的空心结构的导热铜管,所述导热铜管内装填有冷却导热介质,所述冷却导热介质为冷却液或压实烧结的带有纯净水的铜粉;

27、以上技术方案的设计,在导热铜管内注入高比热容冷却液或压实烧结的带有纯净水的铜粉后进行浸润并对其内部抽真空及封堵,在真空环境下内部压强很小,液体沸点降低,更容易汽化,加之,铜粉能够增加导热接触面积,从而加速导热铜管进行热量传导。

28、进一步可选地,上述的散热装置,其中,所述锡膏通道与所述鳍片体的间隔空间相互连通;

29、以上技术方案的设计,在锡膏通道与容纳槽连通的基础上,锡膏通道还与鳍片体连通,这使得鳍片体的散热面积和散热空间大大增加,有效提高鳍片体的导热和散热效果。

30、可选地,上述的散热装置,其中,所述鳍片体沿所述安装件和所述导热件的表面水平设置,所述鳍片体为具有缺口的a字形方块状结构,所述鳍片体在对应所述压紧件的位置处开设有贯穿的干涉槽,所述干涉槽用以容纳所述压紧件活动;

31、以上技术方案的设计,一方面,通过鳍片体沿安装件和导热件的表面水平设置,能够增大导热接触面积,而鳍片体的a字形方块状结构设计,使得鳍片体的散热空间进一步增大,利于高效散热,另一方面,在鳍片体对应压紧件的位置处开设贯穿的干涉槽,鳍片体留有足够空间,方便人员调节压紧件。

32、可选地,上述的散热装置,其中,所述鳍片体采用铝合金型材,所述支撑件与所述安装件均采用铝合金板体,所述导热件采用铜板板体,所述鳍片体、所述安装件、所述导热件及所述支撑件依次焊接固定一体;

33、以上技术方案的设计,将鳍片体、安装件、导热件及支撑件依次焊接固定一体,使得散热装置的整体结构较为稳定,结构部件之间不存在连接间隙,更加有利于高效地热量传导和散热。

34、本技术还提出了一种应用于上述散热装置的投影光机,包括光机本体及装配于所述光机本体上的散热装置,所述光机本体在靠近所述散热装置的一端开设有定位槽,所述dmd芯片设置于所述定位槽内,当所述导热组件与所述散热组件通过压紧件调节弹性压紧于所述光机本体的表面时,所述导热件的抵接柱穿过所述定位通孔后插入所述定位槽并与所述dmd芯片相抵接;

35、以上技术方案的设计,通过对光机本体在靠近散热装置的一端开设定位槽,dmd芯片设置于定位槽内的设计,使得定位槽能够起到辅助抵接柱从定位通孔穿过后定位抵接于dmd芯片的作用,起到限位的作用,提高了抵接柱与dmd芯片抵接过程中的结构稳定性。

36、本实用新型为了解决其技术问题,所采用的进一步技术方案是:

37、可选地,上述的散热装置,其中,所述支撑件为竖向设置的z字形结构,所述支撑件的两端分别连接于所述安装件与所述光机本体,并且,所述支撑件的非连接端区域与所述光机本体的表面之间存在调节间隙,以使所述压紧件能够有足够的空间来调节弹性并压紧于所述光机本体上,所述调节间隙填充有导热硅胶;

38、以上技术方案的设计,通过支撑件的竖向z字形结构设计,能够提高其支撑力度,并且通过z字形结构的支撑件能够使得安装件固定悬空于光机本体之上,也即两者之间存在调节间隙,便于压紧件能够有足够的空间来调节其压紧程度,加之,调节间隙内的导热硅胶的铺设,使得压紧件在调节旋紧过程中能够具有缓冲余量,不至于用力过猛而导致抵接柱压坏dmd芯片。

39、可选地,上述的散热装置,其中,所述弹簧螺钉在鳍片体的干涉槽内依次插入导热件的第二锁紧孔及安装件的第一锁紧孔后并与所述光机本体螺栓连接,用以调节所述抵接柱与所述dmd芯片的挤压程度;

40、以上技术方案的设计,通过弹簧螺钉依次插入导热件的第二锁紧孔及安装件的第一锁紧孔后并与所述光机本体螺栓连接,使得弹簧螺钉具有着力点和限位点,着力点在于导热件和安装件,限位点在于光机本体,从而实现在基于光机本体位置,调节弹簧螺钉旋压于导热件,导热件带动安装件朝光机本体下沉,同时导热件的抵接柱旋压于dmd芯片,实现热量传导。

41、与现有技术相比,本技术至少具有如下技术效果:

42、本技术的一方面,鳍片体由若干鳍片间隔排列且焊接于一体而成,通过对鳍片体内部贯穿容纳槽,容纳槽设置容纳均热管的结构设计,其代替了传统的鳍片结构技术方案,对鳍片体的热量传导实现等分均热,不仅增大了鳍片体的导热面积,提高导热效率,而且由于均热管贯穿于鳍片体内部的容纳槽,使得鳍片体在传导散热过程中热量传导更加均匀,实现高效的均热传导散热效果;

43、另一方面,本技术的支撑件用来支撑和连接光机本体与导热组件,支撑件的一端与安装件在靠近散热片的端部连接,支撑件的另一端与光机本体连接,安装件的非连接端区域与光机本体的表面之间存在调节间隙,从而使得安装件的一端固定于光机本体,另一端悬空于光机本体表面上,不但使得安装件具有杠杆弹性,利于压紧件紧固,而且腾出并给予压紧件有足够的空间来调节弹性并压紧于光机本体上;

44、此外,对调节间隙进行导热硅胶填充,导热硅胶能够将光机本体的表面热量向安装件传导,同时,导热硅胶使得压紧件在调节的过程中具有更多柔性缓冲空间,通过压紧件及导热硅胶的设计,压紧件长期形变不会导致结构发生永久性变形,使用寿命长,易于实现弹性压紧,避免dmd芯片、电路板及压紧件因受外力压紧而导致损坏的问题;

45、还有,通过导热组件靠近光机本体的一侧的一部分区域与dmd芯片相抵接,导热组件靠近光机本体的一侧的另一部分区域与光机本体的表面相抵接,散热组件靠近导热组件的一侧的一部分区域与导热件的表面抵接,散热组件靠近导热组件的一侧的另一部分区域与安装件抵接,以使dmd芯片、电路板及光机本体的发热表面的热量通过导热组件的安装件及导热件充分传导至散热组件上进行散热;

46、最后,通过对光机本体在靠近散热装置的一端开设定位槽,dmd芯片设置于定位槽内的设计,使得定位槽能够起到辅助抵接柱从定位通孔穿过后定位抵接于dmd芯片的作用,起到限位的作用,加之,在压紧件的压紧作用下,提高了抵接柱与dmd芯片抵接过程中接触结构的稳定性。

47、上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。

本文地址:https://www.jishuxx.com/zhuanli/20240711/109494.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表