主动抽排空气降风阻非管道式列车的制作方法

- 国知局

- 2024-08-01 08:46:01

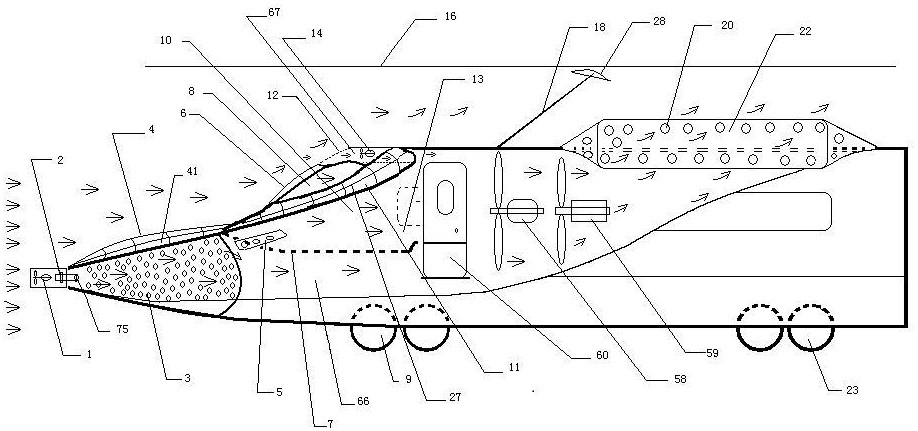

本发明涉及一种非管道式列车,尤其是能主动抽排列车车头的空气和气道内空气,主动泄掉车头的空气压力,减小阻力,同时形成高速气流吹动气道内的风力发电机发电,气流避开列车顶部的输电线和相邻车道的输电线,从列车左右两侧上方尾喷口,按尾喷口绕流板和尾喷口开合绕流板所控制方向安全排出,尾喷口开合板可以在输电线交叉路段关闭的主动抽排空气降风阻非管道式列车。

背景技术:

1、目前公知的列车,无论是轨道式列车还是磁悬浮列车,列车车体都是流线形造型设计方式被动降低风阻,没有主动方式泄除车头部份的气压,列车速度越高,所受到的风阻与速度成平方数量级增加,列车速度达到250公里每小时,有50%的动力用来克服风阻,时速达350公里时,有75%的动力用来克服风阻,法国六七十年代,有一款气垫列车,车头低部有两个燃气轮机的进气口,靠大功率的燃气轮机吸收大量空气到车底形成气垫,其进气量无论什么车速都要保持足够大才能抬升列车,所以车头的空气在燃气轮机的基本工况下,是主动吹向燃气轮机进气口的,反而对列车形成风阻作用,且只有车头低部的两台燃气轮机进气口,上部全是驾驶室风阻部局,其低部的两个燃气轮机进气口并没有龟缩到车厢体内,其进气口两侧和底部没气流防护板,车厢两侧和底的空气也会被吸到列车头部,反而加剧了风阻,所有气垫列车,都要消耗足够能耗来保证其进气量,才能抬升列车。

技术实现思路

1、所解决的技术问题:

2、为了克服现有列车风阻造成的动力损耗过大,本发明提供了一种列车装置,如具体实施方案一中,如图1和图2所示,该列车装置不仅能用流线形车头减小风阻,还采用了窄小驾驶室设计,其车头风阻横截面只有普通列车的1/3,主要由窄小驾驶室产生,窄小驾驶室与列车头厢体之间2/3的空间形成了一个不会产生风阻的气道,而且能方便地把列车高速行驶中车头遇到的空气,通过车首涵道风扇和气道风扇,在气道内主动中吸入化解掉风阻,通过气道风扇再加速气流,吹动气道内的风力发电机转动,回补到列车的电力系统中,发电利用之后,气流按尾喷口绕流板和尾喷口开合绕流板,所控制的方向避开上面的输电线区域,从列车左右两侧上方的尾喷口安全排出,尾喷口开合板可以在输电线交叉路段关闭,也避免高速尾喷口气流喷到列车侧面的车辆和设施及人员。

3、在具体实施方案二中,如图9和图12所示,该列车装置不仅能用流线形车头减小风阻,还采用了后置驾驶室设计,其车头风阻横截面只有普通列车的1/10,驾驶室独立于气道外,不产生风阻,而且能方便地把列车高速行驶中车头遇到的空气,通过车首涵道风扇和气道中的大风扇主动中吸入化解风阻,通过气道风扇再加速,吹动气道内的风力发电机转动,回补到列车的电力系统中,发电利用之后,气流按尾喷口绕流板和尾喷口开合绕流板,所控制的方向,避开上面的输电线区域,从列车左右两侧上方的尾喷口安全排出,尾喷口开合板可以在输电线交叉路段关闭,也避免高速尾喷口气流喷到列车侧面的车辆和设施及人员。

4、本发明解决其技术问题所采用的技术方案是:

5、列车行驶,车头正面所遇到的空气,其中原本属于列车连接钩遇到的部份空气,通过车首涵道风扇主动吸入加速吹进后面的气道,如图1,图9和图17所示,具体实施方案一和具体实施方案三的气道内设置有横截面积小的窄小驾驶楼,如图2和图18所示,具体实施方案二的所道内没有驾驶室,而是把驾驶室放在了整个气道的后外部,如图9和图12所示,列车连接钩以上部份的空气经过气道口和气道前部的厢体孔洞进入气道,这部份空气在列车前进的方向,产生风阻作用于车体之前,被气道内的气道风扇主动抽吸掉,化解了风阻,并加速吹向后面的风力发电机,发电利用之后,气流避开列车正上方的输电线,从气道尾喷口,按尾喷口绕流板和尾喷口开合绕流板控制的方向,安全的喷向了列车外左右两侧上方。

6、有益效果:本发明可以按列车的行驶速度,根据列车车头横截面在单位时间内,途径所遇到空气量,开启相应功率的车首涵道风扇和气道内的风扇,达到相应的吸气量,主动把列车前面的空气,在列车连接钩前和气道内,形成高压阻力作用于车身之前,即作用于气道内风扇传到列车之前,在风扇作用下,时实吸收化解,再加速安全地排到车体外,使列车无论以规定范围的任何车速行驶,如,在具体实施方案一和具体实施方案三中,除列车窄小驾驶室外的部份,车头横截面,即气道横截面所遇到的风阻,相当于列车静止的气压阻力,不会因为列车的远行速度增加而增加,在具体实施方案二中,整个驾驶到后置于气道外,不产生风阻,车首涵道风扇和气道内的风扇消耗的动能,列车在250公里时速运行时可节省50%的能耗,列车在350公里时速运行时可节省80%的能耗,高速气流还可供气道风力发电机发电,回补列车所需电能,此种车头作为尾车时,气流从尾喷口进入气道,从气道进口流出,气流降低了车尾涡流,车尾涡流作用的减弱和尾升效应的减弱,使列车节省功耗和安全稳定,该列车不用建设管道,结省了管道建设和维护成本,可以适应现存的铁路系统,本列车具有显著的节能效果,以节能最优的具体实施方案三计算,当前高铁保有量最高的车型,350公里时速,80%的动能用于克服风阻,每百公里用电10000度,本案发明的列车用15%的能耗驱动风机吸收车头遇到的空气,用电1500度,可驱动1500千瓦/时的大功率电机,相当于2000马力的发动机功率,驱动风扇抽排空气,高速气流吹动后边的风力发电机发电,按50%的风电转换率计算,可发电750度,克服风阻用电和发电综合,1500度-750度=750度/百公里,750度+驱动列车20%的电量,即,750+(10000*20%)=2750度电/百公里,具体实施方案三的车头也有10%的风阻横截面,主要由车头防护网产生,原本10000度电能耗的中,80%用于克服风阻,10000*80%=8000度,其中10%的风阻被保留下来,8000*10%=800度,2750+800=3550度/百公里能耗,采用最近中国高铁新研发的电机驱动技术,可以较目前保有量车型最多的主流车型节省30%的能耗,即,3550*(1-30%)=2458度/百公里,再加上本案列车尾喷口强大的气流产生向前推力,至少能使该新型列车百公里能耗降到2400度,相较于目前高铁的主流车型10000度/百公里能耗,可节省7600度/百公里能耗,具有76%显著的节能效果,对高铁技术发展和节省运营具有里程碑意义。

技术特征:1.主动抽排空气降风阻非管道式列车,是由列车连接钩,驾驶室,列车车厢,车门,受电弓,列车行走装置,轨道构成,车首涵道风扇,防护网罩,气道,气道风扇,气道风力发电机,气道尾喷口,尾喷口绕流板,驾驶员通道,车头摄像头,驾驶室显视屏,其特征是:在列车高速行驶过程中,列车前行,车头正前方的空气通过车首涵道风扇,防护网罩和车厢体通气孔,流入气道,气道风扇转动,抽吸相应体积的空气,往后加速向后推送,化解掉风阻和气压,吹动风力发电机发电,然后从列车两侧上方气道尾喷口,按尾喷口绕流板控制方向排出。

2.根据权利要求1所述的主动抽排空气降风阻非管道式列车 ,其特征是:车首涵道风扇设在连接钩之前,转动伸出到车首和缩回到进气道内。

3.根据权利要求1所述的主动抽排空气降风阻非管道式列车 ,其特征是:车厢内设有气道。

4.根据权利要求1所述的主动抽排空气降风阻非管道式列车 ,其特征是:气道设有防护网罩。

5.根据权利要求1所述的主动抽排空气降风阻非管道式列车 ,其特征是:气道内设有风力发电,位于气道风扇后面。

6.根据权利要求1所述的主动抽排空气降风阻非管道式列车 ,其特征是:驾驶楼内置于气道。

7.根据权利要求1所述的主动抽排空气降风阻非管道式列车 ,其特征是:驾驶楼内置于气道型,气道风扇,位于驾驶室和驾驶楼通道外左侧,右侧,下方,上方,风力发电机位于驾驶室和驾驶楼通道外左侧,右侧,下方。

8.根据权利要求1所述的主动抽排空气降风阻非管道式列车 ,其特征是:驾驶室独立外置于气道后面。

9.根据权利要求1所述的主动抽排空气降风阻非管道式列车 ,其特征是:气道尾喷口,尾喷口绕流板位于列车厢体的侧面与顶面交接合部左右两侧上方。

10.根据权利要求1所述的主动抽排空气降风阻非管道式列车 ,其特征是:尾喷口开合板可滑动打开和关闭尾喷口。

11.根据权利要求1所述的主动抽排空气降风阻非管道式列车 ,其特征是:尾喷口绕流板开有孔洞。

12.根据权利要求1所述的主动抽排空气降风阻非管道式列车 ,其特征是:尾喷口开合板开有孔洞。

13.根据权利要求1所述的主动抽排空气降风阻非管道式列车 ,其特征是:气道前部的车厢壳体开有通气孔洞。

技术总结主动抽排空气降风阻非管道式列车,它是由列车连接钩,驾驶室,列车车厢,车门,受电弓,列车行走装,置轨道组成,并加有车首涵道风扇,防护网罩,气道,气道风扇,气道风力发电机,气道尾喷口,尾喷口绕流板,驾驶员通道,在列车高速行驶过程中,车头的空气通过驾驶前端的气道防护网罩,车头厢体侧面孔洞,和车首涵道风扇进入气道,气道风扇主动吸取空气减压降阻,加速气流向后,吹动风力发电机发电,气流按尾喷口绕流板和尾喷口开合绕流板,所控制方向避开上面的输电线区域,从列车左右两侧上方的尾喷口安全排出,尾喷口在交叉路口路段能关闭。技术研发人员:张元东受保护的技术使用者:张元东技术研发日:技术公布日:2024/3/27本文地址:https://www.jishuxx.com/zhuanli/20240718/233201.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。