减速器侧布置旋变传感器的动力总成、分布式总成及车辆的制作方法

- 国知局

- 2024-08-02 16:36:30

本技术涉及动力总成,特别涉及一种减速器侧布置旋变传感器的动力总成、分布式总成及车辆。

背景技术:

1、近年来,环境污染和能源短缺加速了绿色可再生能源的开发和利用,电动汽车以其低污染、低噪声、高能效等优点,越来越受到用户的欢迎,电动汽车的市场占有率也逐年提升。为了加快开发节奏、降低开发成本,电动汽车的动力总成往往需要具有更好的布置匹配性,能够适应前、后轴布置的空间要求。然而,现有的电动汽车中,动力总成的结构尺寸往往偏大,导致整车布局困难,动力总成很难适配不同车型。

技术实现思路

1、本技术提供一种减速器侧布置旋变传感器的动力总成、分布式总成及车辆。

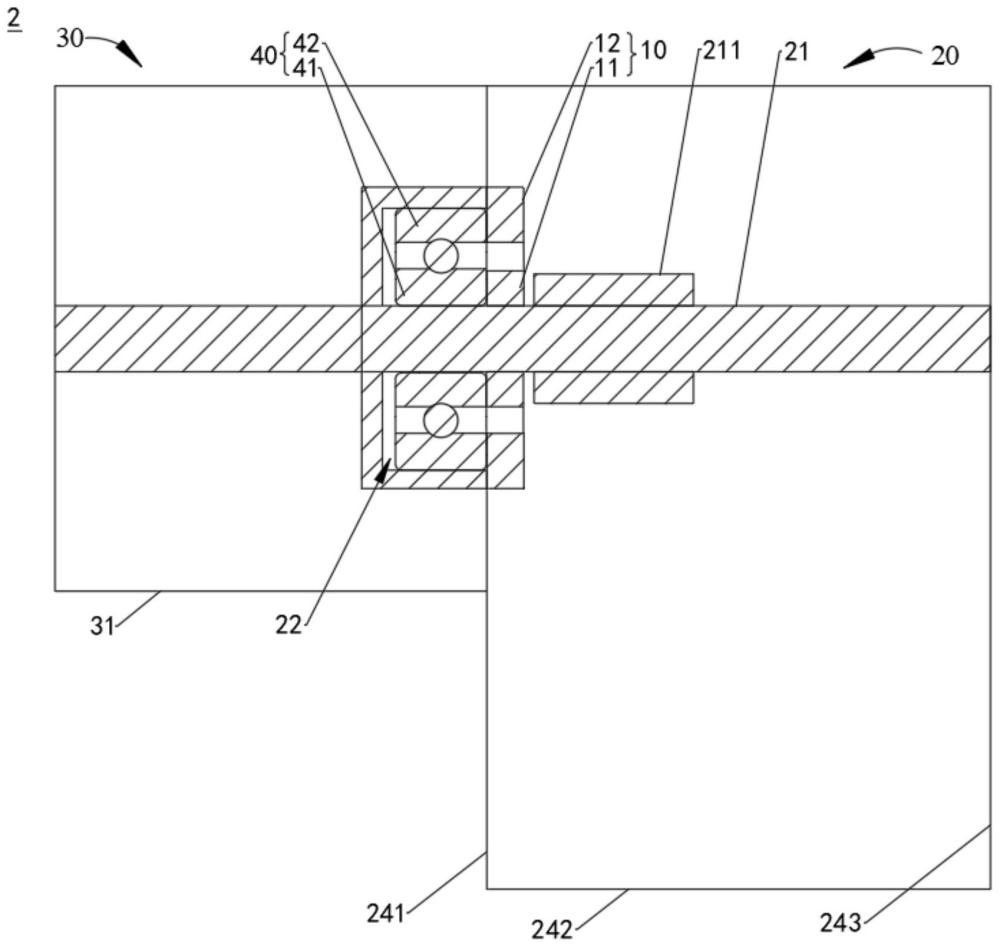

2、第一方面,本技术提供一种减速器侧布置旋变传感器的动力总成,所述动力总成包括减速器和一个旋变传感器。其中,所述减速器的输入轴用于传动连接电机的电机轴并用于固定连接一个轴承的内圈和所述旋变传感器的转子。所述减速器的壳体包括一个容纳槽。所述一个容纳槽用于固定所述一个轴承的外圈。所述减速器的壳体用于固定所述旋变传感器的定子。沿所述输入轴的轴向所述一个轴承排列于所述一个旋变传感器和所述一个容纳槽的槽底之间。

3、本技术实施例中,旋变传感器布置于减速器的壳体内。一方面,旋变传感器可布置于减速器内齿轮组之间的间隙内。本技术充分利用了减速器壳体内的空间,旋变传感器安装后不会额外增加或者不会过多增加动力总成的轴向尺寸,有利于动力总成的小尺寸化。

4、另一方面,旋变传感器可从减速器侧实现与电机控制器连接,充分利用了减速器的壳体内的空间。旋变传感器与电机控制器之间的连接线无需额外占用电机的壳体内空间,动力总成中各部件排列紧凑,减小了动力总成沿轴向的尺寸,有利于动力总成安装布置于车辆。

5、再一方面,减速器的输入轴与减速器的壳体沿径向之间具有较大的空间,使得便于旋变传感器的安装布置,且动力总成可适配各种型号、各种尺寸的旋变传感器,提高了动力总成的适配性。

6、在一种实施例中,沿所述输入轴的轴向,所述旋变传感器的定子用于抵接所述一个轴承的外圈。本技术实施例中,旋变传感器的定子抵接至一个轴承的外圈,使得旋变传感器的定子可以用于调整一个轴承的刚度,改善一个轴承的载荷分布以及降低输入轴振动,提高一个轴承寿命及优化车辆nvh性能。另外,旋变传感器兼顾测速定位和压紧轴承的外圈两种作用,有利于减少动力总成中的零部件,有利于动力总成小尺寸化且节约成本。

7、在一种实施例中,沿所述输入轴的径向,所述旋变传感器的转子的外径小于或等于所述一个轴承的内圈的外径。本技术实施例中,旋变传感器的转子的外周面远离一个轴承的外圈,从而降低旋变传感器的转子与一个轴承的外圈以及滚动体之间接触的风险,从而保证一个旋变传感器和一个轴承正常工作。

8、在一种实施例中,沿所述输入轴的轴向,所述旋变传感器的转子用于抵接所述一个轴承的内圈。本技术实施例中,一个轴承的内圈排列于旋变传感器的转子和一个容纳槽的槽底之间,旋变传感器的转子能够对一个轴承的内圈起到轴向限位的作用。且旋变传感器的转子压紧一个轴承的内圈,有利于解决内圈与输入轴连接不可靠的问题。另外,旋变传感器兼顾测速定位和压紧轴承的内圈两种作用,有利于减少动力总成中的零部件,从而有利于动力总成小尺寸化且节约成本。

9、在一种实施例中,所述减速器的输入轴的外周面用于固定连接所述一个轴承的内圈的内周面和所述旋变传感器的转子的内周面。其中,沿所述输入轴的径向,所述旋变传感器的定子的内径大于或等于所述一个轴承的外圈的内径。本技术中,旋变传感器的定子的内周面沿径向远离一个轴承的内圈,可降低旋变传感器的定子与一个轴承的内圈以及滚动体之间接触的风险,从而保证一个旋变传感器和一个轴承正常工作。

10、在一种实施例中,所述一个容纳槽还用于固定所述旋变传感器的定子。本技术实施例中,利用一个容纳槽固定旋变传感器的定子,有利于实现旋变传感器的定子抵接至一个轴承的外圈。且旋变传感器的定子的外径可小于或等于一个容纳槽的槽壁的外径,有利于旋变传感器的小尺寸化。另外,由于一个容纳槽的槽壁与旋变传感器的定子沿轴向排列,一个容纳槽的槽壁与旋变传感器的定子沿轴向的间距较小或者相接触。一个容纳槽的槽壁用于固定旋变传感器的定子,更容易实现旋变传感器的定子的固定。

11、在一种实施例中,所述减速器的壳体还包括多个安装孔,所述多个安装孔用于固定所述旋变传感器的定子,所述多个安装孔沿所述一个轴承的周向间隔环绕于所述一个容纳槽。本技术实施例中,一个容纳槽的外周侧具有较大的空间,有利于开设安装孔且便于旋变传感器的定子的安装固定。

12、在一种实施例中,所述减速器的壳体包括隔板,沿所述输入轴的轴向所述隔板用于固定连接电机壳体,所述电机壳体用于固定所述动力总成的电机定子和容纳所述动力总成的电机转子,所述隔板背离所述电机定子的一侧包括所述一个容纳槽。本技术实施例中,一个容纳槽位于隔板,旋变传感器靠近隔板设置。旋变传感器可通过电机侧或者减速器侧出线,旋变传感器与电机控制器之间的连接方式多样,提高了动力总成的适配性。

13、在一种实施例中,所述一个容纳槽的凹陷方向沿所述输入轴的轴向朝向所述电机转子。本技术实施例中,一个容纳槽朝向电机转子凹陷,使得一个轴承沿轴向更靠近电机转子。由于电机绕组部分露出于电机定子,电机转子沿轴向的长度小于电机绕组沿轴向的长度。沿输入轴轴向一个轴承及一个容纳槽朝向电机转子缩进可以充分利用电机转子与隔板之间的空间。动力总成各部件排列紧凑,缩小了动力总成的总体尺寸。此外,旋变传感器的定子更靠近隔板的板面,更有利于旋变传感器的定子固定于隔板。

14、在一种实施例中,所述隔板还包括连通所述隔板两侧的出线孔,所述出线孔穿设所述电机的电机绕组或所述旋变传感器中至少一个与所述动力总成的电机控制器的连接线,沿所述输入轴的径向所述旋变传感器的定子的外径小于所述出线孔与所述输入轴轴线的间距。本技术实施例中,由于出线孔用于穿设连接线,旋变传感器的定子的外径小于出线孔与输入轴轴线的间距,降低了旋变传感器的定子固定于隔板时对连接线穿设的影响。

15、在一种实施例中,所述减速器的壳体包括端盖,沿所述输入轴的轴向所述端盖排列于所述输入轴背离所述电机轴的一端,所述端盖朝向所述电机轴的一侧包括所述一个容纳槽,所述一个容纳槽的凹陷方向沿所述输入轴的轴向背离所述电机轴。本技术实施例中,一个容纳槽位于端盖,旋变传感器远离隔板设置。旋变传感器的尺寸大小对电机绕组自减速器侧出线的影响较小。

16、在一种实施例中,所述端盖包括环形凸起,所述环形凸起用于形成所述一个容纳槽,所述环形凸起的内周面用于固定所述一个轴承的外圈。其中,所述环形凸起的内周面还用于固定所述旋变传感器的定子。本技术实施例中,一个容纳槽朝向电机轴凸出,充分利用减速器内输入轴主动齿轮与端盖之间的间隙。一个轴承布置于输入轴主动齿轮与端盖之间的间隙内,有利于缩小动力总成的轴向尺寸。

17、在一种实施例中,所述环形凸起的端面用于固定所述旋变传感器的定子。本技术实施例中,将旋变传感器的定子固定于环形凸起,旋变传感器与环形凸起排列紧凑,有助于缩小动力总成的尺寸。

18、在一种实施例中,所述动力总成包括两个所述减速器和两个所述旋变传感器,所述两个减速器分别用于传动连接两个所述电机,沿所述动力总成的轴向所述两个电机相邻排列于所述两个减速器的所述壳体之间,每个所述旋变传感器或所述电机的电机绕组中至少一个与所述动力总成的电机控制器的连接线穿过一个所述减速器的壳体。

19、本技术实施例中,动力总成集成有两个电机和两个减速器,能够增大动力总成的集成度,减小体积以及成本,有利于实现动力总成的轻量化设计,并提升功率密度。另外,通过将两个旋变传感器分别布置于两个减速器的壳体内,充分利用了两个减速器壳体内的空间,有利于缩小动力总成的尺寸。

20、第二方面,本技术提供一种分布式总成,所述分布式总成的壳体用于容纳两个减速器,所述分布式总成的壳体包括中隔板,沿所述分布式总成的轴向所述两个减速器分别排列于所述中隔板的两个端面。所述中隔板的两个端面分别包括一个容纳槽和固定一个旋变传感器的定子。每个所述容纳槽用于固定一个轴承的外圈,所述一个轴承的内圈用于固定连接一个所述减速器的输入轴。所述一个减速器的输入轴用于固定连接一个旋变传感器的转子,沿所述分布式总成的轴向所述一个轴承排列于所述一个旋变传感器和所述一个容纳槽的槽底之间。

21、本技术实施例中,分布式总成集成有两个减速器,两个减速器的输入轴分别传动连接于两个电机的电机轴,能够增大分布式总成的集成度,减小体积以及成本,有利于实现分布式总成的轻量化设计,并提升功率密度。另外,通过将两个旋变传感器分别布置于中隔板的两侧,充分利用了中隔板两侧的空间,有利于缩小分布式总成的尺寸。

本文地址:https://www.jishuxx.com/zhuanli/20240718/251546.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表