一种自粘性打包膜及制备方法与流程

- 国知局

- 2024-08-02 17:10:58

本发明涉及打包膜,尤其涉及一种自粘性打包膜及制备方法。

背景技术:

1、随着我国农业机械化的不断发展,采棉机的投入使用已经完全取代了人工采棉,自动打包式采棉机将采摘的棉花卷成一个个圆柱形的棉包,再用包装膜包裹,因此大大提高了采收及运输效率。

2、经过采棉机打包形成的棉包的直径一般达到2.2-2.4米,一个棉包的重量约为2.2吨,这就对包装材料提出了很高的要求。常用的打包膜一般强度较低,普遍低于24mpa,这样打成的棉包在落地后几天后,因为重量的影响棉包逐渐塌包变松,这样在转运的过程中往往出现散包的现象,造成损失。

3、此外,棉花从采收到出售有一个过程,棉包要在棉地放置1-3个月不等,目前出现较多的就是棉包在放置过程中因薄膜老化碎裂导致棉花炸开。

4、目前,针对相关技术中存在的包装膜强度低、易老化等问题,尚未提出有效的解决方案。

技术实现思路

1、本技术的目的是针对现有技术中的不足,提供一种自粘性打包膜及制备方法,以至少解决相关技术中的包装膜强度低、易老化的问题。

2、为实现上述目的,本技术采取的技术方案是:

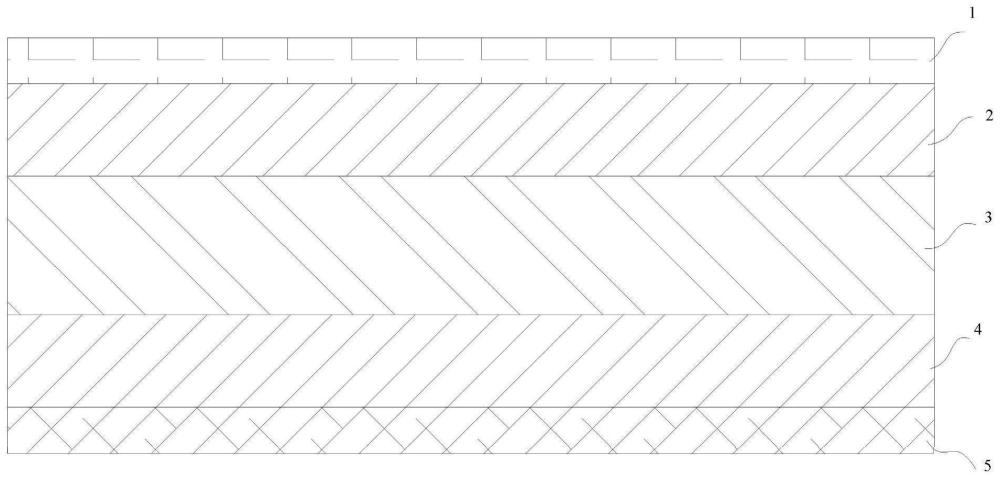

3、第一方面,本发明提供一种自粘性打包膜,包括:

4、粘性层,所述粘性层包括自粘母粒;

5、第一中间层,所述第一中间层设置于所述粘性层的一侧,所述第一中间层包括茂金属聚乙烯、低密度聚乙烯、抗老化剂、螺杆清洗剂;

6、第二中间层,所述第二中间层设置于所述第一中间层远离所述粘性层的一侧,所述第二中间层包括茂金属聚乙烯、线性低密度聚乙烯、色母;

7、第三中间层,所述第三中间层设置于所述第二中间层远离所述第一中间层的一侧,所述第三中间层包括茂金属聚乙烯、线性低密度聚乙烯、抗老化剂、螺杆清洗剂;

8、外层,所述外层设置于所述第三中间层远离所述第二中间层的一侧,所述外层包括低密度聚乙烯。

9、在其中的一些实施例中,所述粘性层的厚度为所述自粘性打包膜的厚度的5~8%;

10、所述第一中间层的厚度为所述自粘性打包膜的厚度的20~25%;

11、所述第二中间层的厚度为所述自粘性打包膜的厚度的30~35%;

12、所述第三中间层的厚度为所述自粘性打包膜的厚度的20~25%;

13、所述外层的厚度为所述自粘性打包膜的厚度的10~15%。

14、在其中的一些实施例中,以重量百分比计,自粘母粒包括:

15、氢化苯乙烯-丁二烯嵌段共聚物,50~70%;

16、增粘剂,20~40%;

17、抗老化剂,5~10%。

18、在其中的一些实施例中,以重量百分比计,所述第一中间层包括:

19、茂金属聚乙烯,65~75%;

20、低密度聚乙烯,20~30%;

21、抗老化剂,4~8%;

22、螺杆清洗剂,0.5~1%。

23、在其中的一些实施例中,以重量百分比计,所述第二中间层包括:

24、茂金属聚乙烯,65~75%;

25、线性低密度聚乙烯,15~25%;

26、色母,5~10%。

27、在其中的一些实施例中,以重量百分比计,所述第三中间层包括:

28、茂金属聚乙烯,65~75%;

29、线性低密度聚乙烯,20~30%;

30、抗老化剂,4~8%;

31、螺杆清洗剂,0.5~1%。

32、在其中的一些实施例中,所述粘性层的厚度为所述自粘性打包膜的厚度的8%;

33、所述第一中间层的厚度为所述自粘性打包膜的厚度的23%,以重量百分比计,所述第一中间层包括茂金属聚乙烯75%、低密度聚乙烯20.5%、抗老化剂4%、螺杆清洗剂0.5%;

34、所述第二中间层的厚度为所述自粘性打包膜的厚度的34%,以重量百分比计,所述第二中间层包括茂金属聚乙烯70%、线性低密度聚乙烯20%、色母10%;

35、所述第三中间层的厚度为所述自粘性打包膜的厚度的23%,以重量百分比计,所述第三中间层包括茂金属聚乙烯68%、线性低密度聚乙烯23.5%、抗老化剂8%、螺杆清洗剂0.5%;

36、所述外层的厚度为所述自粘性打包膜的厚度的12%。

37、在其中的一些实施例中,所述粘性层的厚度为所述自粘性打包膜的厚度的6%;

38、所述第一中间层的厚度为所述自粘性打包膜的厚度的22%,以重量百分比计,所述第一中间层包括茂金属聚乙烯69%、低密度聚乙烯23.5%、抗老化剂5%、螺杆清洗剂0.5%;

39、所述第二中间层的厚度为所述自粘性打包膜的厚度的35%,以重量百分比计,所述第二中间层包括茂金属聚乙烯72%、线性低密度聚乙烯20%、色母8%;

40、所述第三中间层的厚度为所述自粘性打包膜的厚度的22%,以重量百分比计,所述第三中间层包括茂金属聚乙烯70%、线性低密度聚乙烯23.5%、抗老化剂6%、螺杆清洗剂0.5%;

41、所述外层的厚度为所述自粘性打包膜的厚度的15%。

42、在其中的一些实施例中,所述粘性层的厚度为所述自粘性打包膜的厚度的5%;

43、所述第一中间层的厚度为所述自粘性打包膜的厚度的25%,以重量百分比计,所述第一中间层包括茂金属聚乙烯70%、低密度聚乙烯23.5%、抗老化剂6%、螺杆清洗剂0.5%;

44、所述第二中间层的厚度为所述自粘性打包膜的厚度的30%,以重量百分比计,所述第二中间层包括茂金属聚乙烯70%、线性低密度聚乙烯20%、色母10%;

45、所述第三中间层的厚度为所述自粘性打包膜的厚度的25%,以重量百分比计,所述第三中间层包括茂金属聚乙烯72%、线性低密度聚乙烯22.5%、抗老化剂5%、螺杆清洗剂0.5%;

46、所述外层的厚度为所述自粘性打包膜的厚度的15%。

47、第二方面,本发明提供一种自粘性打包膜的制备方法,用于制备如第一方面所述的自粘性打包膜,包括:

48、制备自粘性层,其中,制备所述自粘性层的挤出温度为150~180℃、模头温度为175~195℃;

49、制备第一中间层,其中,制备所述第一中间层的挤出温度为150~195℃、模头温度为175~195℃;

50、制备第二中间层,其中,制备所述第二中间层的挤出温度为150~195℃、模头温度为175~195℃;

51、制备第三中间层,其中,制备所述第三中间层的挤出温度为150~195℃、模头温度为175~195℃;

52、制备外层,其中,制备外层的挤出温度为140~175℃、模头温度为175~195℃;

53、将所述自粘性层、所述第一中间层、所述第二中间层、所述第三中间层、所述外层复合,形成自粘性打包膜。

54、在其中的一些实施例中,包括:

55、制备自粘性层,其中,制备所述自粘性层的挤出温度依次为150℃、170℃、180℃、180℃、180℃、180℃,模头温度依次为195℃、190℃、185℃、185℃、180℃;

56、制备第一中间层,其中,制备所述第一中间层的挤出温度依次为155℃、180℃、190℃、190℃、190℃、190℃,模头温度依次为195℃、190℃、185℃、185℃、180℃;

57、制备第二中间层,其中,制备所述第二中间层的挤出温度依次为155℃、195℃、195℃、195℃、195℃、195℃,模头温度依次为195℃、190℃、185℃、185℃、180℃;

58、制备第三中间层,其中,制备所述第三中间层的挤出温度依次为155℃、195℃、195℃、195℃、195℃、195℃,模头温度依次为195℃、190℃、185℃、185℃、180℃;

59、制备外层,其中,制备外层的挤出温度依次为140℃、170℃、170℃、170℃、175℃、175℃,模头温度依次为195℃、190℃、185℃、185℃、180℃;

60、将所述自粘性层、所述第一中间层、所述第二中间层、所述第三中间层、所述外层复合,形成自粘性打包膜。

61、在其中的一些实施例中,包括:

62、制备自粘性层,其中,制备所述自粘性层的挤出温度依次为150℃、160℃、160℃、160℃、165℃、165℃,模头温度依次为180℃、180℃、180℃、180℃、175℃;

63、制备第一中间层,其中,制备所述第一中间层的挤出温度依次为150℃、180℃、185℃、185℃、190℃、190℃,模头温度依次为180℃、180℃、180℃、180℃、175℃;

64、制备第二中间层,其中,制备所述第二中间层的挤出温度依次为150℃、170℃、180℃、190℃、195℃、195℃,模头温度依次为180℃、180℃、180℃、180℃、175℃;

65、制备第三中间层,其中,制备所述第三中间层的挤出温度依次为150℃、170℃、180℃、190℃、190℃、190℃,模头温度依次为180℃、180℃、180℃、180℃、175℃;

66、制备外层,其中,制备外层的挤出温度依次为150℃、165℃、165℃、170℃、175℃、175℃,模头温度依次为180℃、180℃、180℃、180℃、175℃;

67、将所述自粘性层、所述第一中间层、所述第二中间层、所述第三中间层、所述外层复合,形成自粘性打包膜。

68、在其中的一些实施例中,包括:

69、制备自粘性层,其中,制备所述自粘性层的挤出温度依次为150℃、170℃、170℃、170℃、170℃、170℃,模头温度依次为190℃、190℃、190℃、190℃、185℃;

70、制备第一中间层,其中,制备所述第一中间层的挤出温度依次为150℃、195℃、195℃、195℃、195℃、195℃,模头温度依次为190℃、190℃、190℃、190℃、185℃;

71、制备第二中间层,其中,制备所述第二中间层的挤出温度依次为150℃、195℃、195℃、195℃、195℃、195℃,模头温度依次为190℃、190℃、190℃、190℃、185℃;

72、制备第三中间层,其中,制备所述第三中间层的挤出温度依次为150℃、195℃、195℃、195℃、195℃、195℃,模模头温度依次为190℃、190℃、190℃、190℃、185℃;

73、制备外层,其中,制备外层的挤出温度依次为150℃、170℃、170℃、170℃、170℃、170℃,模头温度依次为190℃、190℃、190℃、190℃、185℃;

74、将所述自粘性层、所述第一中间层、所述第二中间层、所述第三中间层、所述外层复合,形成自粘性打包膜。

75、相比于相关技术,本技术实施例提供的一种自粘性打包膜及制备方法,具有如下技术效果:

76、1、该配方制备的自粘性打包膜拉伸强度>30mpa,断裂延伸率>700%,直角撕裂强度>7n,耐穿刺力>4.5n,性能满足打包要求,棉包包裹紧致不塌包;

77、2、根据打包膜的使用环境:光照时间长、紫外线强、昼夜温差大,采用四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、2-羟基-4-正辛氧基二苯甲酮和癸二酸双-2,2,6,6-四甲基哌啶醇酯按照2:1:1的比例,抗老化时间超过12个月。

本文地址:https://www.jishuxx.com/zhuanli/20240718/254569.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。