一种二氧化铈抛光液及其制备方法与流程

- 国知局

- 2024-08-02 17:15:24

本发明涉及抛光液,具体涉及一种二氧化铈抛光液及其制备方法。

背景技术:

1、半导体产业是现代电子工业的核心,而半导体产业的基础是硅材料工业。虽然有各种各样新型的半导体材料不断出现,但90%以上的半导体器件和电路,尤其是超大规模集成电路(ulsi)都是制作在高纯优质的硅单晶抛光片和外延片上的。目前,超大规模集成电路制造技术已经发展到了0.12μm和300mm时代,特征线宽为0.1μm的技术也正在走向市场。随着特征线宽的进一步微小化,对硅片表面的平坦化程度提出了更高的要求,化学机械抛光(cmp)被公认为是ulsi阶段最好的材料全局平坦化方法。

2、例如,在集成电路浅沟槽隔离(sti)技术中通常需要采用化学机械抛光的方式在图案化的氮化硅晶片衬底上选择性地去除二氧化硅。在sti技术中,通常沟槽用电介质例如二氧化硅为过度填充,该电解质以氮化硅阻挡膜作为停止层进行抛光,抛光时以清除掉阻挡膜上的二氧化硅为终点,同时最大限度地保留氮化硅和沟槽内的二氧化硅。比如,cn109251677a中公开了一种化学机械抛光液,包含氧化铈研磨颗粒、苯甲酸类化合物及ph调节剂。该抛光液无法同时满足较高的抛光速率和二氧化硅/氮化硅选择比,进而无法满足半导体器件的生产要求。

3、因此,提供一种二氧化铈抛光液及其制备方法从而用于sti技术,是本领域需要解决的技术问题。

技术实现思路

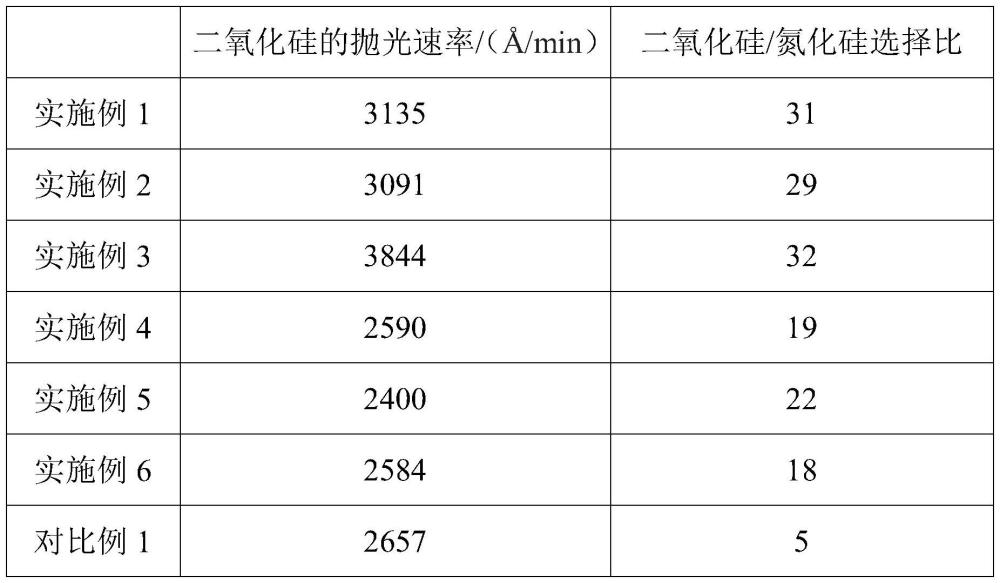

1、针对以上问题,本发明的目的在于提供一种二氧化铈抛光液及其制备方法,与现有技术相比,本发明提供的二氧化铈抛光液具有较高的二氧化硅抛光速率和二氧化硅/氮化硅选择比,并且研磨颗粒的粒径均匀,大颗粒较少,能够有效避免产生抛光缺陷。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种二氧化铈抛光液,所述二氧化铈抛光液的制备原料按质量百分含量计,包括:1-29%的二氧化铈浆料,0.01-1%的有机酸添加剂,0.01-1%的ph值调节剂,0.01-1%的分散剂,0.001-0.1%的杀菌剂,余量为水。

4、所述二氧化铈浆料的质量百分含量为1-29%,例如可以是1%、2%、4%、6%、8%、10%、12%、14%、16%、18%、20%、22%、24%、26%、28%或29%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;所述有机酸添加剂的质量百分含量为0.01-1%,例如可以是0.01%、0.02%、0.04%、0.06%、0.08%、0.1%、0.2%、0.4%、0.6%、0.8%或1%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;所述ph值调节剂的质量百分含量为0.01-1%,例如可以是0.01%、0.02%、0.04%、0.06%、0.08%、0.1%、0.2%、0.4%、0.6%、0.8%或1%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;所述分散剂的质量百分含量为0.01-1%,例如可以是0.01%、0.02%、0.04%、0.06%、0.08%、0.1%、0.2%、0.4%、0.6%、0.8%或1%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;所述杀菌剂的质量百分含量为0.001-0.1%,例如可以是0.001%、0.002%、0.005%、0.008%、0.01%、0.02%、0.04%、0.06%、0.08%或0.1%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

5、本发明提供的二氧化铈抛光液中以二氧化铈为研磨颗粒,二氧化铈具有硬度低、划伤少、抛光速度快、研磨速率高以及抛光后表面粗糙度小等优点,本发明以含有氧化铈的浆料为原料,能够避免二氧化铈的团聚,提升其分散性,从而使抛光液中二氧化铈的分散性明显改善,在此基础上,本发明采用二氧化铈浆料、有机酸添加剂、ph值调节剂、分散剂和杀菌剂协同作用,促进研磨颗粒分散的同时使抛光液更加稳定,最终实现良好的化学机械抛光效果。

6、优选地,所述二氧化铈浆料的溶剂包括水。

7、优选地,所述二氧化铈浆料中二氧化铈的质量百分含量为4-6%,例如可以是4%、4.2%、4.4%、4.8%、5%、5.2%、5.4%、5.6%、5.8%或6%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

8、优选地,所述二氧化铈浆料中二氧化铈的平均粒径为170-200nm,例如可以是170nm、172nm、175nm、178nm、180nm、182nm、184nm、186nm、198nm或200nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

9、本发明中,通过优选控制二氧化铈浆料中二氧化铈的平均粒径在特定范围,能够到达良好的抛光效果,同时避免造成抛光表面缺陷。

10、优选地,所述有机酸添加剂包括l-谷氨酸、醋酸、2-吡啶甲酸、马来酸或吡咯-2-羧酸中的任意一种或至少两种的组合。

11、本发明中,通过优选控制有机酸添加剂的种类,能够提升化学机械抛光的选择性,从而进一步提升二氧化硅/氮化硅选择比。

12、优选地,所述ph值调节剂包括硝酸、硫酸、氨水或四甲基氢氧化铵中的任意一种或至少两种的组合。

13、优选地,所述分散剂包括聚乙烯吡咯烷酮和/或聚马来酸。

14、优选地,所述杀菌剂包括卡松。

15、第二方面,本发明提供一种如本发明第一方面所述二氧化铈抛光液的制备方法,所述制备方法包括以下步骤:

16、(1)将二氧化铈浆料进行分散处理,得到分散后的二氧化铈浆料;

17、(2)混合去离子水和分散剂,得到分散液;

18、(3)混合步骤(1)得到的所述分散后的二氧化铈浆料和步骤(2)得到的所述分散液,然后依次加入有机酸添加剂、ph值调节剂和杀菌剂,之后依次进行过滤和灌装,得到二氧化铈抛光液。

19、本发明提供的二氧化铈抛光液的制备方法通过控制原料混合的顺序以及分散,可以调节二氧化铈抛光液的稳定性,提升研磨颗粒的粒径均匀性和分散性,从而达到良好的抛光效果。

20、优选地,步骤(1)所述分散处理在高压微射流均质机中进行。

21、优选地,所述分散处理的压力为10000-30000psi,例如可以是10000psi、12000psi、15000psi、18000psi、20000psi、22000psi、25000psi、28000psi或30000psi,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、本发明中,优选控制分散处理的压力在特定范围,能够进一步调控氧化铈颗粒的粒径在特定范围,使抛光效果更好。

23、优选地,所述分散处理后氧化铈的平均粒径≤150nm,例如可以是150nm、130nm、127nm、110nm、90nm、53nm、37nm、26nm、20nm或1nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、优选地,步骤(2)所述混合后进行第一搅拌。

25、优选地,所述第一搅拌的时间为30-60min,例如可以是30min、32min、35min、38min、40min、42min、45min、48min、50min、52min、55min、58min或60min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26、优选地,步骤(3)所述混合后进行第二搅拌。

27、优选地,所述第二搅拌的时间为5-10min,例如可以是5min、6min、7min、8min、9min或10min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、优选地,步骤(3)所述有机酸添加剂加入后进行第三搅拌。

29、优选地,所述第三搅拌的时间为5-10min,例如可以是5min、6min、7min、8min、9min或10min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30、优选地,步骤(3)所述ph值调节剂加入的终点为ph值为4.5-5.5,例如可以是4.5、4.6、4.7、4.8、4.9、5、5.1、5.2、5.3、5.4或5.5,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31、优选地,步骤(3)所述杀菌剂加入后进行第四搅拌。

32、优选地,所述第四搅拌的时间为5-10min,例如可以是5min、6min、7min、8min、9min或10min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33、作为本发明第二方面的优选技术方案,所述制备方法包括以下步骤:

34、(1)将二氧化铈浆料在高压微射流均质机中进行分散处理,所述分散处理的压力为10000-30000psi,得到分散后的二氧化铈浆料;

35、(2)混合去离子水和分散剂并进行第一搅拌30-60min,得到分散液;

36、(3)混合步骤(1)得到的所述分散后的二氧化铈浆料和步骤(2)得到的所述分散液并进行第二搅拌5-10min,然后加入有机酸添加剂并进行第三搅拌5-10min,之后加入ph值调节剂至ph值为4.5-5.5,再加入杀菌剂并进行第四搅拌5-10min,之后依次进行过滤和灌装,得到二氧化铈抛光液。

37、相对于现有技术,本发明具有以下有益效果:

38、本发明提供的二氧化铈抛光液及其制备方法,能够提升研磨颗粒氧化铈的粒径均匀性,避免粒径较大的研磨颗粒对抛光表面造成缺陷或损伤,同时提升抛光液的稳定性和分散性,提升二氧化硅抛光速率和二氧化硅/氮化硅选择比。

本文地址:https://www.jishuxx.com/zhuanli/20240718/254907.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表