一种基于导电聚合物的锂离子电池粘合剂及其制备方法与流程

- 国知局

- 2024-08-02 17:24:08

本发明涉及锂离子电池,具体涉及一种基于导电聚合物的锂离子电池粘合剂及其制备方法。

背景技术:

1、锂离子电池作为高效、可靠和环保的能源存储技术,在便携式电子设备、电动车辆和储能系统等领域得到了广泛应用,并推动了可再生能源和电动交通等领域的发展。锂离子电池的工作原理是锂离子和电子分别通过内部和外部电路同时来回穿梭。在充放电过程中,外加电源或负载电阻会使正极和负极发生可逆的氧化和还原反应。负极和正极材料在空间上是分开的,但是通过外部电路和电解质离子连接。对于锂离子电池而言,电子从负极向正极侧的转移伴随着锂离子从负极材料中的提取和插入正极材料中以平衡电荷。

2、锂离子电池的内部结构主要由正极、负极、电解液、隔膜组成,锂离子电池平稳的发展主要取决于这四大关键体系,它们共同决定了锂离子电池的质量。正极材料是锂离子电池中非常重要的一部分,占整个电池总成本的30%以上。锂离子电池的正极由锂盐、导电剂和粘合剂等组成。粘合剂在锂离子电池中扮演着重要的角色,它负责固定正极材料中的活性物质在电极片上,并提供均匀的电子传导路径,同时抑制电池充放电引起的体积膨胀,增强电极的机械稳定性并保护正极活性材料。

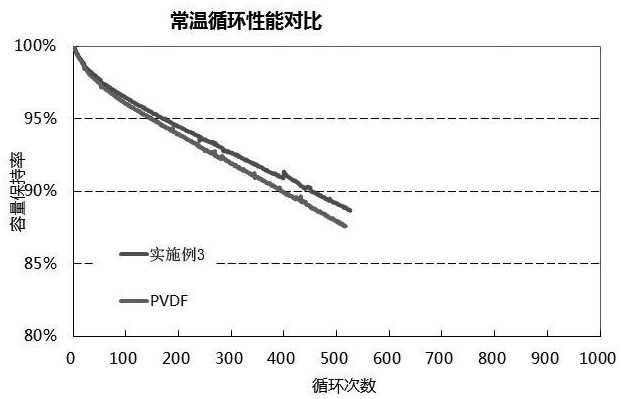

3、目前,锂离子电池的正极活性材料主要使用聚偏氟乙烯(pvdf)作为粘合剂。pvdf是一种成熟的工业粘合剂,但它存在着导电性能差、低分散性、溶胀现象和较高的成本等问题。导电性能差会导致电极电阻增加,也会导致电池倍率性能快速下降,长时间使用还会导致电池容量下降。低分散性导致粘合剂不能与活性材料均匀接触,进而导致活性材料粘附不均匀,导致活性材料易脱落。溶胀现象则会破坏电极结构并降低电池的整体电化学性能。为了解决这些问题,研究人员正在寻找新型的导电聚合物正极粘合剂,以提升正极浆料的分散性和正极的整体性能。

技术实现思路

1、有鉴于此,本发明提供了一种基于导电聚合物的锂离子电池粘合剂及其制备方法,以解决现有粘合剂存在的导电性能差、低分散性、易出现溶胀等问题。

2、第一方面,本发明提供了一种基于导电聚合物的锂离子电池粘合剂的制备方法,按重量份计包括以下步骤:

3、制备前聚体乳化液a:提供5~25份丙烯酸锂、3~15份甲基丙酸甲酯、3~15份苯胺、2~10份丙烯腈、2~8份苯乙烯、2~15份丙烯酸丁酯和1~5份乳化剂,将所述乳化剂添加到水中混合均匀后形成乳化液,再将丙烯酸锂、甲基丙酸甲酯、苯胺、丙烯腈、苯乙烯和丙烯酸丁酯混合均匀形成单体混合液,搅拌乳化液的同时将单体混合液滴加到乳化液中,得到前聚体乳化液a;

4、制备前聚体乳化液b:提供3~15份吡咯和0.1~1.5份乳化剂,将所述乳化剂添加到水中混合均匀后形成乳化液,搅拌乳化液的同时将吡咯滴加到乳化液中,得到前聚体乳化液b;

5、第一步聚合反应:提供引发剂的质量分数为1%~10%的引发剂溶液1~3份,将所述引发剂溶液置于保护性气体中,60~80℃下搅拌5~20 min后,再将所述前聚体乳化液a滴加到引发剂溶液中,滴加完成后继续搅拌20~100 min,得到聚合物体系a;

6、第二步聚合反应:提供引发剂的质量分数为1%~10%的引发剂溶液1份并添加到聚合物体系a中,搅拌聚合物体系a的同时将前聚体乳化液b滴加到聚合物体系a中,滴加完成后继续搅拌30~200 min,得到聚合物体系b;

7、破乳反应:将所述聚合物体系b搅拌5~20 min后,向所述聚合反应体系b中加入2~8份破乳剂,继续搅拌5~20 min后出现固体产物,过滤收集固体产物,水洗、烘干,得到基于导电聚合物的锂离子电池粘合剂。

8、本发明基于导电聚合物的锂离子电池粘合剂的制备方法包括制备前聚体乳化液a步骤、制备前聚体乳化液b步骤、第一步聚合反应步骤、第二步聚合反应步骤和破乳反应步骤。前聚体乳化液a步骤中,丙烯酸锂起到补锂和提升锂离子传导效率的作用,通过补锂维持锂电池长循环过程中的比容量。苯胺是含有一个氮杂原子的六元环化合物,聚合后借助于氮上孤对电子都能形成导电高分子,具有良好的导电性能,能够提升正极粘合剂的导电性能和倍率性能。甲基丙烯酸甲酯在电解液中具有良好的浸润性,能够显著提升锂电池倍率性能。苯乙烯经聚合后能够提升粘合剂的机械性能,赋予极片良好的内聚力。丙烯酸丁酯的tg温度较低、柔韧性好,添加到粘合剂中经过聚合反应后赋予极片良好的加工性能,也有助于粘合剂在高低温工况下工作和复原能力。乳化剂是一种表面活性剂,促使油溶性单体、水溶性单体充分乳化以形成均匀的分散系,利于后续聚合反应的发生。在制备前聚体乳化液a步骤中,先将各反应单体均匀混合后再进行聚合反应,甲基丙酸甲酯、丙烯腈、苯乙烯和丙烯酸丁酯经过聚合后形成杂化结构,包括各种单体的接枝反应或者无规聚合,也包括各种聚合物之间的物理共混,最终组成粘合剂的主要成分,具有良好的机械性能和柔韧性,同时也确保聚合成的粘合剂在电解质中具有良好的浸润效果。在制备前聚体乳化液b步骤中,单独将吡咯乳化后用于后期聚合形成聚吡咯分子链。在第一步聚合反应步骤中,在保护性气氛下,通过引发剂产生大量的自由基引发聚合反应,逐滴加入混合的前聚体乳化液能够确保反应的彻底进行,形成聚合物粘合剂主体材料。通过第一步聚合反应步骤合成更高分子量的聚合物,得到的聚合物分子量高、粘结力强、电解液浸润性能好,使得电池动力学性能更优异。在第二步聚合反应步骤中,将前聚体乳化液b滴加到聚合物体系a中并引发聚合反应,吡咯单体分散在聚合物体系a中,相当于通过吡咯来溶胀第一步聚合的高分子,第二步聚合过程中加入引发剂聚合,形成一种网络互穿的高分子,聚吡咯是导电高分子,在第一步高分子的基础上导电、导离子性能进一步提升,使得电池的动力学性能更优异。在破乳反应中,通过加入破乳剂促使生成的高分子粘合剂凝聚和沉淀,实现聚合物体系固液分离,再通过过滤手段收集合成的粘合剂。

9、本发明基于导电聚合物的锂离子电池粘合剂的制备方法制备出的锂离子电池粘合剂具有优异的吸液效果,确保基于本技术粘合剂制备出的电池正极能够快速浸润电解液和形成稳定的sei膜,有效提升了电池的倍率性能和初始比容量。另外,由于本技术锂离子电池粘合剂添加了苯胺和吡咯,使得制备出的粘合剂具有优异的离子及电子传导性能,继而能够进一步提升电池的倍率性能和循环稳定性;尤其是聚吡咯链状结构,其在第一步聚合形成的高分子结构基础上进行网络状穿插和交联,确保各粘合剂主体之间电导通。由于本技术锂离子电池粘合剂包含甲基丙酸甲酯、丙烯腈、苯乙烯和丙烯酸丁酯,也使得本技术导电粘合剂具有优异的机械强度和柔韧性,保证其在不同的温度下能够维持良好的粘结效果。制备出的粘合剂高分子聚合物具有合适的tg转变温度,确保使用本技术粘合剂的电池在高低温工况下工作能够保持较高的相对容量,且当温度恢复正常时也能维持相对高的比容量。

10、优选的,在制备前聚体乳化液a步骤中,所述丙烯酸锂的制备方法为:提供氢氧化锂和丙烯酸,将氢氧化锂和丙烯酸按照2:1~4的摩尔比进行中和反应,得到丙烯酸锂。通过氢氧化锂和丙烯酸的中和反应生成丙烯酸锂,通过丙烯酸锂这一聚合物单体将锂离子均匀嵌入到本技术粘合剂中,既能提升粘合剂的离子导电性能,也能适当起到补锂的作用,防止充放电循环中因为锂离子损耗造成的比容量下降。

11、更优选的,所述氢氧化锂和丙烯酸按照1:1的摩尔比进行中和反应。既能确保氢氧化锂和丙烯酸通过中和反应生成足量的丙烯酸锂,也能避免反应原料过多残留后影响后续反应。

12、优选的,在制备前聚体乳化液a步骤中,按重量份计,所述丙烯酸锂的用量为10~20份,所述甲基丙酸甲酯的用量为5~10份,所述苯胺的用量为5~10份,所述丙烯腈的用量为3~8份,所述苯乙烯的用量为3~5份,所述丙烯酸丁酯的用量为5~10份,所述乳化剂的用量为2~4份。通过控制各聚合物单体及乳化剂的用量以实现制备出合适机械强度、柔韧性和粘附性能的聚合物粘合剂。

13、优选的,所述乳化剂为十二烷基硫酸钠、十二烷基苯磺酸钠和磷酸盐中的至少一种。通过添加乳化剂能够乳化各反应单体,促进各反应单体混合均匀后进入后续聚合反应过程。

14、更优选的,在制备前聚体乳化液a步骤中,按重量份计,所述丙烯酸锂的用量为15份,所述甲基丙酸甲酯的用量为8份,所述苯胺的用量为8份,所述丙烯腈的用量为5份,所述苯乙烯的用量为3.3份,所述丙烯酸丁酯的用量为7.5份,所述乳化剂的用量为2.4份。通过设置合适比例的各聚合物单体的用量以实现制备出具有优异机械强度、柔韧性和粘附性能的聚合物粘合剂。

15、优选的,在制备前聚体乳化液b步骤中,所述吡咯的用量为5~10份,所述乳化剂的用量为0.3~0.9份。通过合理设置吡咯及乳化剂的用量以控制聚吡咯聚合物链的长度,实现聚吡咯充分嵌入粘合剂主体中,提升粘合剂的离子导电性能。

16、更优选的,在制备前聚体乳化液b步骤中,所述吡咯的用量为8份,所述乳化剂的用量为0.6份。

17、优选的,所述乳化剂为十二烷基硫酸钠、十二烷基苯磺酸钠和磷酸盐中的至少一种。

18、优选的,所述第一步聚合反应步骤包括以下步骤:

19、制备种子溶液:在保护性气体下,将0.5~1份引发剂溶液加入到反应容器中,60~80℃下搅拌引发剂溶液5~20 min后,再将占总体积5%~20%的前聚体乳化液a滴加到反应容器中,60~80℃下搅拌反应10~30 min,得到种子溶液;

20、制备聚合物体系a:将剩余2~2.5份引发剂溶液与剩余的前聚体乳化液a混合均匀制得壳层前聚体乳化液,搅拌种子溶液的同时将所述壳层前聚体乳化液滴加到种子溶液中,滴加完成后,60~80℃下搅拌反应30~90 min,制得聚合物体系a。在第一步聚合反应步骤中,先在少量引发剂溶液的催化作用下,使得少量前聚体乳化液a发生乳液聚合形成核结构,再将剩余的引发剂溶液与剩余的前聚体乳化液a混合均匀后滴加到种子溶液中,剩余的前聚体乳化液在核结构的基础上继续发生乳液聚合形成聚合物核壳结构,这种核壳结构的聚合物具有更好的增韧效果,确保粘合剂能够有效缓冲活性材料充放电过程的结构应力,与电解液的相容性也更高,能够提升电极的倍率性能和循环稳定性。

21、更优选的,所述第一步聚合反应步骤包括以下步骤:

22、制备种子溶液:在保护性气体下,将0.75份引发剂溶液加入到反应容器中,70℃下搅拌引发剂溶液10 min后,再将占总体积10%的前聚体乳化液a滴加到反应容器中,60~80℃下搅拌反应20 min,得到种子溶液;

23、制备聚合物体系a:将剩余2.25份引发剂溶液与剩余的前聚体乳化液a混合均匀制得壳层前聚体乳化液,搅拌种子溶液的同时将所述壳层前聚体乳化液滴加到种子溶液中,滴加完成后,70℃下搅拌反应60 min,制得聚合物体系a。通过控制种子溶液制备步骤中引发剂及前聚体乳化液的用量来控制核层聚合物的结构,通过控制制备聚合物体系步骤中引发剂及前聚体乳化液的用量来控制壳层聚合物的结构,通过两步合成法最终实现制备出核壳聚合物胶粒,同时通过调控用量以实现核壳聚合物的胶粒粒径、机械强度、柔韧性和玻璃化转变温度等的最优化。

24、优选的,所述第二步聚合反应步骤为:提供0.4~0.6份引发剂溶液并添加到聚合物体系a中,搅拌聚合物体系a的同时将占总体积30%~70%的前聚体乳化液b滴加到聚合物体系a中,滴加时间为10~30 min,滴加完成后再将剩余引发剂溶液与剩余前聚体乳化液b混合后滴加到聚合物体系a中,滴加时间为10~30 min,滴加完成后继续搅拌90~150 min,得到聚合物体系b。通过引发剂引发,先将一部分聚合物体系a(粘合剂主体)和一部分前聚体乳化液b(吡咯)混合、乳液聚合,形成在聚合物体系a上接枝生长的聚吡咯聚合物链;再将剩余的引发剂和剩余的前聚体乳化液b混合后滴加到聚合物体系a中,在前述形成的聚吡咯链上继续生长、延伸,以形成网络状分布的聚吡咯链。通过两步乳液聚合过程,确保吡咯单体优先与粘合剂主体接枝反应,继而在已聚合形成的聚吡咯链上延伸生长,最终形成粘合剂主体上接枝的聚吡咯链,使得各个粘合剂之间通过导电高分子聚吡咯链缠绕连接,既提升了粘合剂的机械强度和抗剥离性能,也提升了粘合剂的离子导通性能。

25、更优选的,所述第二步聚合反应步骤为:提供0.5份引发剂溶液并添加到聚合物体系a中,搅拌聚合物体系a的同时将占总体积50%的前聚体乳化液b滴加到聚合物体系a中,滴加时间为10~30 min,滴加完成后再将剩余引发剂溶液与剩余前聚体乳化液b混合后滴加到聚合物体系a中,滴加时间为10~30 min,滴加完成后继续搅拌90~150 min,得到聚合物体系b。通过合理控制前后引发剂及吡咯单体的用量,既能控制聚吡咯链的长多,也能粘合剂主体上充分接枝聚吡咯链,确保合成的粘合剂具有最优的导电性能和机械强度。

26、优选的,在破乳反应步骤中,搅拌10 min所述聚合物体系b后,向所述聚合反应体系b中加入3~5份破乳剂,继续搅拌10 min后出现固体产物,过滤收集固体产物、水洗固体产物、烘干固体产物,得到基于导电聚合物的锂离子电池粘合剂;所述破乳剂为硫酸锂或者硫酸钠。聚合形成的高分子是水溶型,正极主材对水比较敏感,需要把上述聚合的水溶型粘合剂破乳得到干粉才能在正极上面使用。通过控制合适比例的破乳剂使得水乳液中的高分子充分凝聚后沉淀,经过滤、干燥等工序就得到干粉。

27、优选的,在破乳反应步骤中,所述聚合物体系经过滤后收集滤液,往滤液中加入1~3份破乳剂,继续搅拌5~20 min后出现固体产物,重复过滤、水洗和烘干步骤,得到锂离子电池正极导电粘合剂。通过往滤液中加入破乳剂,促使滤液中未凝聚的高分子聚合物继续凝聚、沉淀,提升粘合剂聚合物的产率。

28、第二方面,本发明还提供了一种基于导电聚合物的锂离子电池粘合剂,所述基于导电聚合物的锂离子电池粘合剂采用第一方面任一项所述的基于导电聚合物的锂离子电池粘合剂的制备方法制得。

29、本发明基于导电聚合物的锂离子电池粘合剂具有优异的粘附性能、吸液效果、离子及电子传导性能,还具有优异的机械强度、柔韧性和合适的tg转变温度。

30、本发明的优点将会在下面的说明书中部分阐明,一部分根据说明书是显而易见的,或者可以通过本发明实施例的实施而获知。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255508.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表