一种基于甲苯三异氰酸酯的聚氨酯防污涂层及其制备方法与流程

- 国知局

- 2024-08-02 17:38:41

本发明涉及化工与高分子材料,尤其涉及一种基于甲苯三异氰酸酯的聚氨酯防污涂层及其制备方法。

背景技术:

1、海洋生物体附着在船舶表面,可导致船舶速度的下降和燃料的耗费成本增加。而且,在水面以下的船体还会被附着生物分泌的酸性物质所腐蚀。防污涂料是解决海洋生物污损问题最有效的方法。低表面能防污涂料主要依靠其低的表面能使海生物难以浸润附着,从而达到防污的目的,是一种绿色环保的长效防污方法,具有广阔的前景和应用价值。

2、然而,现有低表面能防污涂料仍旧存在与基材附着力差的问题,有待进一步改进。

技术实现思路

1、针对现有技术中存在的上述问题,本发明设计开发出一种含甲苯三异氰酸酯的聚氨酯防污涂层及其制备方法,以维持涂层的低表面能、改善涂层与基材的附着力。

2、具体技术实现要素:如下:

3、第一方面,本发明提供一种基于甲苯三异氰酸酯的聚氨酯防污涂层的制备方法,所述制备方法包括:

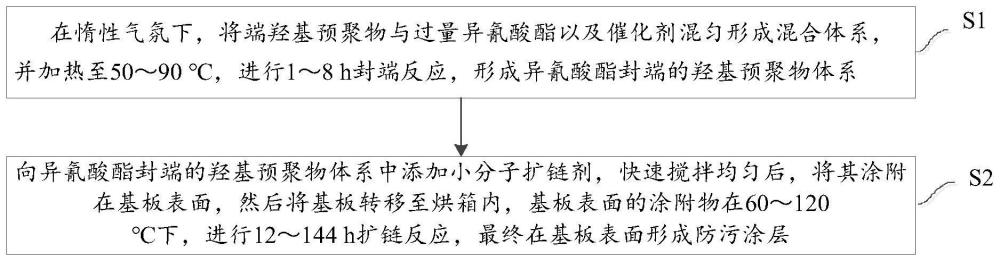

4、步骤1、在惰性气氛下,将端羟基预聚物与过量异氰酸酯以及催化剂混匀形成混合体系,并加热至50~90℃,进行1~8h封端反应,形成异氰酸酯封端的羟基预聚物体系;

5、步骤2、向所述异氰酸酯封端的羟基预聚物体系中添加小分子扩链剂,快速搅拌均匀后,将其涂附在基板表面,然后将基板转移至烘箱内,基板表面的涂附物在60~120℃下,进行12~144h扩链反应,最终在基板表面形成防污涂层;

6、其中,所述端羟基预聚物为端羟基聚硅氧烷,或端羟基聚硅氧烷和端羟基聚醚形成的混合物,或端羟基聚硅氧烷和端羟基聚酯形成的混合物;

7、所述异氰酸酯为甲苯三异氰酸酯与二异氰酸酯形成的混合物;

8、所述小分子扩链剂为含氟二元醇,或含氟二元醇与脂肪族二元醇形成的混合物;

9、所述催化剂为二月桂酸二丁基锡或三苯基铋。

10、可选地,所述催化剂的添加量占所述混合体系的质量分数为0.001%~0.1%。

11、可选地,所述扩链反应的r值为0.9~1.2。

12、可选地,所述端羟基聚硅氧烷和端羟基聚醚形成的混合物中,所述端羟基聚硅氧烷与端羟基聚醚的质量比为100:0~20:80;

13、所述端羟基聚硅氧烷和端羟基聚酯形成的混合物中,所述端羟基聚硅氧烷与端羟基聚酯的质量比为100:0~20:80;

14、所述甲苯三异氰酸酯与二异氰酸酯形成的混合物中,所述甲苯三异氰酸酯与二异氰酸酯的质量比为1:99~10:90;

15、所述含氟二元醇与脂肪族二元醇形成的混合物中,所述含氟二元醇与脂肪族二元醇的质量比为100:0~20:80。

16、可选地,所述端羟基聚硅氧烷为羟丙基聚硅氧烷;

17、所述端羟基聚醚为聚四氢呋喃或四氢呋喃-环氧乙烷共聚醚;

18、所述端羟基聚酯为聚己内酯。

19、可选地,所述二异氰酸酯为甲苯二异氰酸酯、六甲撑二异氰酸酯、异氟尔酮二异氰酸酯或二环己基甲烷二异氰酸酯。

20、可选地,所述含氟二元醇为2,2,3,3-四氟-1,4-丁二醇,2,2,3,3,4,4-六氟-1,5-戊二醇或2,2,3,3,4,4,5,5-八氟-1,6-己二醇;

21、所述脂肪族二元醇为乙二醇、1,4-丁二醇、1,6-己二醇或二甘醇。

22、可选地,所述涂附的工艺包括刷涂、浇注、刮涂或喷涂。

23、可选地,所述基板为铝板、不锈钢板、铸铁版、pp板或载玻片。

24、第二方面,本发明提供一种上述第一方面所述制备方法获得的基于甲苯三异氰酸酯的聚氨酯防污涂层。

25、本发明提供的一种基于甲苯三异氰酸酯的聚氨酯防污涂层及其制备方法至少具有以下优点:

26、本发明提供的基于甲苯三异氰酸酯的聚氨酯防污涂层的制备方法,首先在惰性气氛下,将端羟基预聚物与过量异氰酸酯以及催化剂混匀形成混合体系,并加热至50~90℃,进行1~8h封端反应,形成异氰酸酯封端的羟基预聚物体系;然后向所述异氰酸酯封端的羟基预聚物体系中添加小分子扩链剂,快速搅拌均匀后,将其涂附在基板表面,然后将基板转移至烘箱内,基板表面的涂附物在60~120℃下,进行12~144h扩链反应,最终在基板表面形成防污涂层。制备过程选用少量甲苯三异氰酸酯作为异氰酸酯制备原料,与含硅预聚物和含氟扩链剂发生聚合,形成聚氨酯网络结构,显著改善聚氨酯涂层与基板的附着力,并提高聚氨酯涂层的拉伸强度和断裂伸长率。

技术特征:1.一种基于甲苯三异氰酸酯的聚氨酯防污涂层的制备方法,其特征在于,所述制备方法包括:

2.根据权利要求1所述基于甲苯三异氰酸酯的聚氨酯防污涂层的制备方法,其特征在于,所述催化剂的添加量占所述混合体系的质量分数为0.001%~0.1%。

3.根据权利要求1所述基于甲苯三异氰酸酯的聚氨酯防污涂层的制备方法,其特征在于,所述扩链反应的r值为0.9~1.2。

4.根据权利要求1所述基于甲苯三异氰酸酯的聚氨酯防污涂层的制备方法,其特征在于,所述端羟基聚硅氧烷和端羟基聚醚形成的混合物中,所述端羟基聚硅氧烷与端羟基聚醚的质量比为100:0~20:80;

5.根据权利要求1或4所述基于甲苯三异氰酸酯的聚氨酯防污涂层的制备方法,其特征在于,所述端羟基聚硅氧烷为羟丙基聚硅氧烷;

6.根据权利要求1或4所述基于甲苯三异氰酸酯的聚氨酯防污涂层的制备方法,其特征在于,所述二异氰酸酯为甲苯二异氰酸酯、六甲撑二异氰酸酯、异氟尔酮二异氰酸酯或二环己基甲烷二异氰酸酯。

7.根据权利要求1或4所述基于甲苯三异氰酸酯的聚氨酯防污涂层的制备方法,其特征在于,所述含氟二元醇为2,2,3,3-四氟-1,4-丁二醇,2,2,3,3,4,4-六氟-1,5-戊二醇或2,2,3,3,4,4,5,5-八氟-1,6-己二醇;

8.根据权利要求1所述基于甲苯三异氰酸酯的聚氨酯防污涂层的制备方法,其特征在于,所述涂附的工艺包括刷涂、浇注、刮涂或喷涂。

9.根据权利要求1所述基于甲苯三异氰酸酯的聚氨酯防污涂层的制备方法,其特征在于,所述基板为铝板、不锈钢板、铸铁版、pp板或载玻片。

10.一种权利要求1-9所述制备方法获得的基于甲苯三异氰酸酯的聚氨酯防污涂层。

技术总结本发明提供的含甲苯三异氰酸酯的聚氨酯防污涂层及其制备方法,首先选取端羟基聚硅氧烷,或端羟基聚硅氧烷、端羟基聚醚和端羟基聚酯形成的混合物,作为端羟基预聚物,与过量的含甲苯三异氰酸酯的异氰酸酯混合,并在惰性气氛下加热混合体系至熔融、融合,催化剂催化异氰酸酯与端羟基预聚物之间发生封端反应,生成异氰酸酯封端的羟基预聚物;接着,异氰酸酯封端的羟基预聚物继续与含氟扩链剂发生扩链反应,从而形成含有氟硅的高分子聚氨酯。本发明以少量甲苯三异氰酸酯作为异氰酸酯的原料成分,添加到高含量含硅预聚物和含氟扩链剂配方中,进行聚氨酯防污涂层,显著改善聚氨酯涂层与基板的附着力,并提高聚氨酯涂层的拉伸强度和断裂伸长率。技术研发人员:林智辉,余开甲,黄木华,钟珉,张弛,马凡杰,杨新峰,魏娇,牛加新受保护的技术使用者:中国融通资源开发集团有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240718/256639.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。